Développement d'une structure virtuelle pour assembler de manière précise, un panneau solaire

Sunvapor - États-Unis

Contact

Établie à Pasadena, en Californie, Sunvapor Inc. est une société d'ingénierie et de développement technologique qui fournit des solutions pour relever les défis de décarbonisation dans le domaine de l'eau, de l'énergie et des produits alimentaires. Sunvapor est un pionnier dans le déploiement de vapeur solaire pour le chauffage industriel, avec des unités en cours de développement pour la distillation de biocarburants et la pasteurisation de produits alimentaires. Contactée pour automatiser l'assemblage de panneaux solaires paraboliques, Sunvapor a trouvé une solution avec le système photogrammétrique MoveInspect XR8 de Hexagon.

Sunvapor a inventé SCEPTRETM, un processus de désalinisation à zéro émission pour les eaux saumâtres intérieures. Sunvapor a reçu de la part du département américain de l'Énergie une récompense à hauteur de 7 millions de dollars pour ses innovations dans le secteur du stockage de l'énergie, de la conception de panneaux solaires et de la fabrication automatisée. « L'industrie est le deuxième plus grand émetteur de gaz à effet de serre, derrière le secteur du transport. Compte tenu de la part importante d'émissions industrielles qui provient de la combustion d'énergie fossile pour produire de la vapeur industrielle, décarboniser la génération de vapeur, est urgent et contribue à éviter une catastrophe climatique », déclare Philip Gleckman, CEO de Sunvapor.

Les chauffe-eaux solaires alimentés par des panneaux thermiques solaires concentrés, sont un moyen plus économique pour créer de la vapeur à zéro émission que le photovoltaïque solaire. Mais le gaz fracturé exerce une forte pression de prix sur la vapeur solaire, et demande des solutions innovantes pour réduire les investissements.

Pour exploiter des panneaux paraboliques de haute performance, il faut aligner leurs panneaux miroirs avec une précision supérieure à 1 mm, leur structure de support du cadre, de la taille de deux bus à deux étages anglais. Les positions de miroir hors tolérance aboutissent à une perte de réception de lumière réfléchie par le capteur d'énergie. Aujourd'hui, l'assemblage de panneaux paraboliques implique le montage et l'utilisation de grandes structures d'alignement. La mise en place de ces structures prend des semaines et exige en général la réalisation d'une grande dalle de béton et d'une unité d'assemblage sur chaque site d'exploitation.

L'utilisation des structures pour aligner les miroirs demande aussi beaucoup de travail. L'assemblage des collecteurs représente 10% de coûts de projet typiques et rend l'automatisation intéressante. L'automatisation de cet alignement critique va au-delà de l'état actuel de la technique. Titulaire du Small Business Innovation Research (SBIR) Award DE-SC0018762, décerné par le département américain de l'Énergie, Sunvapor Inc. a maîtrisé ce défi en utilisant un système photogrammétrique en temps réel et a réussi l'essai de réception en usine.

Le concept de structure virtuelle établi par Sunvapor consiste à remplacer les structures d'alignement, la dalle de béton, l'unité d'assemblage et la main-d'oeuvre par un robot monté sur une plateforme mobile, doté d'un outil en bout de bras (EOAT) et capable de fixer les miroirs avec une précision supérieure au millimètre. Mais un robot situé sur une plateforme mobile est aveugle sans métrologie dimensionnelle à grande échelle, qui lui sert de base pour monter les brides des miroirs aux positions de référence idéales définissant la surface parabolique.

Sunvapor a examiné plusieurs types de technologies métrologiques optiques à grande échelle, y compris des systèmes de laser tracker et solutions photogrammétriques en temps réel. Dans le cadre d’un test à l’extérieur, Sunvapor a constaté que la photogrammétrie était la plus efficace en termes d’acquisition de cible et de poursuite. Sunvapor a démontré la capacité du système MoveInspect XR8 de Hexagon à effectuer des mesures répétées de l'emplacement des cibles avec une précision supérieure au mm sur un volume d'assemblage optique de 12 x 6 x 2 mètres en présence de la lumière du soleil.

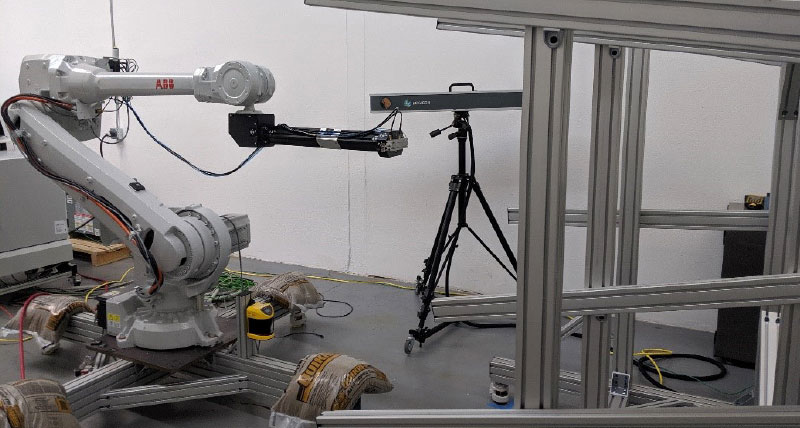

L'image principale montre la configuration extérieure utilisée pour contrôler la répétabilité de la mesure de la position de l'adaptateur par rapport à la structure spatiale. Sunvapor a aussi vérifié la conformité des caractéristiques environnementales du système MoveInspect XR8 avec l'application. « Alors qu'on avait déjà combiné des laser trackers avec des robots industriels pour exécuter des opérations de positionnement inférieures au millimètre, Sunvapor est la première entreprise à associer la photogrammétrie en temps réel avec un robot industriel », explique Philip Gleckman. Sunvapor a conçu l'essai de réception en usine du système de robot intégré guidé par MoveInspect XR8. L'essai avait pour objectif principal de montrer que la structure virtuelle pouvait positionner de façon répétée des brides de miroir de substitution sur une structure spatiale de remplacement en intérieur avec une tolérance de l'ordre de 1 millimètre.

Sunvapor est la première entreprise à associer la photogrammétrie en temps réel avec un robot industriel. Le positionnement du robot dans l'essai est contrôlée par un algorithme de déplacement, de mesure et de correction. Selon cet algorithme, l'outil en bout de bras (EOAT) du robot, conçu par Sunvapor, est poursuivi par MoveInspect XR8, qui fixe une bride de remplacement sur une position cible générée par le XR8 sur le cadre de remplacement. Le cadre de remplacement a été conçu pour reproduire la complexité géométrique du cadre effectif.

Les mesures de répétabilité englobaient des mouvements de la plateforme du robot par rapport au cadre. À titre de référence, une photo du test d'acceptation en usine est incluse. L'EOAT fixé au robot est guidé par le XR8, vu au fond, pour placer la charge utile (une bride de remplacement) à la position cible sur le cadre de substitution, vu à droite.

La position de la plateforme du robot a été modifiée après chaque série de 10 essais de positionnement de bride. L'écart type de l'erreur pour un total de 30 essais était de 180 microns. Le test de réception en usine, qui prévoyait un écart type inférieur à 1 mm, était donc réussi. Une vidéo du processus est disponible sur www.sunvapor.net.

Grâce au système MoveInspect XR8 de Hexagon, Sunvapor a démontré avec succès l’intégration possible d’un grand robot industriel guidé seulement par la photogrammétrie en temps réel pour réaliser des manipulations entièrement automatisées avec une précision inférieure au mm. On s'attend à obtenir la même précision à l'extérieur, sur la base de tests de répétabilité préalables du XR8 effectués en plein soleil et de la réponse dynamique du robot. Sunvapor estime que la plateforme matérielle-logicielle développée pourrait s'étendre à de nombreuses autres applications exigeant l'exécution de tâches de précision automatisées dans un volume de travail qu'un robot stationnaire ne peut couvrir et dans un environnement limite pour l'automatisation, à savoir la construction et la maintenance en plein air.