Entwicklung einer virtuellen Vorrichtung für die präzise Montage von Sonnenkollektoren

Sunvapor - USA

Kontakt

Die Projekt- und Technologieentwicklungsgesellschaft Sunvapor Inc. mit Sitz in Pasadena, Kalifornien bietet Lösungen zur kohlenstofffreien Dampferzeugung für Anwendungen in der Wasser-, Energie- und Nahrungsmittelindustrie an. Als Vorreiter beim Einsatz von Solardampf in der Prozesswärmetechnik entwickelt Sunvapor derzeit Anlagen für die Biokraftstoff- Destillation sowie das Pasteurisieren von Lebensmitteln. Auf der Suche nach einer geeigneten Lösung für die Automatisierung der Parabolkollektor-Montage fand Sunvapor das Photogrammetriesystem MoveInspect XR8 von Hexagon.

Sunvapor erfand SCEPTRETM, ein emissionsfreies Entsalzungsverfahren für brackige Binnengewässer. Für seine Innovationen im Bereich thermischer Energiespeicher, Kollektordesign und automatisierter Fertigung erhielt Sunvapor vom US-Energieministerium Auszeichnungen im Wert von 7 Millionen Dollar. „Der Industriesektor ist nach dem Transportsektor der zweitgrößte Produzent von Treibhausgasen. Da ein Großteil der Industrieabgase bei der Prozessdampf- Erzeugung aus fossilen Brennstoffen entsteht, sehen wir einen hohen Bedarf an kohlenstofffreien Methoden der Dampferzeugung, die zur Verhinderung einer Klimakatastrophe beitragen“, erläutert Philip Gleckman, CEO von Sunvapor.

Solarboiler mit konzentrierten solarthermischen Kollektoren sind eine kosteneffizientere Möglichkeit der emissionsfreien Dampferzeugung als die Photovoltaik. Der durch Fracking-Gas entstandene Preisdruck erfordert jedoch innovative Lösungen zur Senkung des Kapitalaufwands für den Solardampf.

Die Spiegel von Hochleistungsparabolkollektoren müssen mit Toleranzen von unter einem Millimeter über einer Gitterrahmenstruktur mit der Größe zweier Doppeldeckerbusse ausgerichtet werden. Erfüllt die Spiegelposition diese Toleranzen nicht, verfehlt das reflektierte Licht den Empfänger für die Energiegewinnung. Derzeit werden für die Montage von Parabolkollektoren große Ausrichtungsvorrichtungen montiert und verwendet. Die Inbetriebnahme der Vorrichtungen selbst nimmt bereits einige Wochen in Anspruch und erfordert in aller Regel den Bau einer großen Betonplatte sowie eines Montagegebäudes an jedem Projektort.

Der Einsatz von Vorrichtungen für das Ausrichten der Spiegel ist zudem sehr arbeitsintensiv. Die Kollektormontage macht mehr als 10 % der Kosten eines typischen Projekts aus und bietet sich daher für die Automatisierung an. Die Automatisierung dieses kritischen Ausrichtungsprozesses geht jedoch weit über den Stand der Technik hinaus. Im Rahmen des Small Business Innovation Research (SBIR) Awards DESC0018762 des US-Energieministeriums konnte Sunvapor Inc. ein Verfahren vorstellen, das dieses Problem mithilfe von Echtzeit-Photogrammetrie löst, und die Werksabnahmeprüfung erfolgreich abschließen.

Das Konzept der Virtuellen Vorrichtung von Sunvapor macht Vorrichtungen, Betonplatte, Gebäude und hohen Arbeitsaufwand überflüssig. Stattdessen nutzt es einen auf einer beweglichen Plattform montierten Roboter mit einem End-of-Arm-Tool (EOAT oder Greiferwerkzeug), der Montagegenauigkeiten im Mikrometerbereich erzielt. Ein Roboter auf einer beweglichen Plattform ist jedoch ohne großräumige dimensionale Messtechnik „blind“. Sie ist die Voraussetzung dafür, dass die Spiegelhalterungen an den idealen Bezugspunkten montiert werden können, die die Paraboloberfläche definieren.

In diesem Zusammenhang hat Sunvapor unterschiedliche großräumige optische Messgeräte geprüft, einschließlich Laser-Tracker-Systemen und Echtzeit-Photogrammetrie- Lösungen. Bei Freilandtests stellte Sunvapor fest, dass die Photogrammetrie über die optimale Robustheit sowohl bei der Messmarkenerfassung als auch beim Tracking verfügt. Hier konnte Sunvapor demonstrieren, dass Hexagons MoveInspect XR8 in einem optischen Montagevolumen von 12 x 6 x 2 Metern die Lage von Messmarken selbst bei Sonneneinstrahlung wiederholgenau im Mikrometerbereich erfasst und wies damit seine Tauglichkeit für den Freilandeinsatz nach. Die große Abbildung zeigt den Testaufbau im Außenbereich. Anhand der Messung der Adapterposition zum Gitterrahmen wurde die Wiederholgenauigkeit verifiziert. Sunvapor wies zudem nach, dass die umweltbezogenen Spezifikationen von MoveInspect XR8 ihren Anwendungsanforderungen entsprechen. „Während Laser Tracker für Positionierungsaufgaben im Mikrometerbereich bereits in Industrieroboter integriert wurden, ist Sunvapor das erste Unternehmen, das einen Industrieroboter mit Echtzeit-Photogrammetrie kombiniert”, sagt Gleckman. Sunvapor hat eine Werksabnahmeprüfung für das integrierte von MoveInspect XR8 gesteuerte Robotersystem entwickelt. Diese Prüfung sollte insbesondere zeigen, dass die Virtuelle Vorrichtung Nachbildungen der Spiegelhalterung wiederholgenau mit einem Millimeter Toleranz auf einem Gitterrahmen-Nachbau positioniert.

Sunvapor ist das erste Unternehmen, das Echtzeit- Photogrammetrie in einen Industrieroboter integriert

Während der Prüfung steuert ein „Move-Measure-Correct“-Algorithmus die roboter-gestützte Positionierung. Entsprechend diesem Algorithmus wird das von Sunvapor entwickelte EOAT (Greiferwerkzeug) des Roboters von MoveInspect XR8 getrackt, der eine nachgebildete Halterung an einer vom XR8 konstruierten Zielposition am Gitterrahmen-Nachbau befestigt. Der nachgebildete Rahmen zeigte dieselbe geometrische Komplexität wie der reale Rahmen.

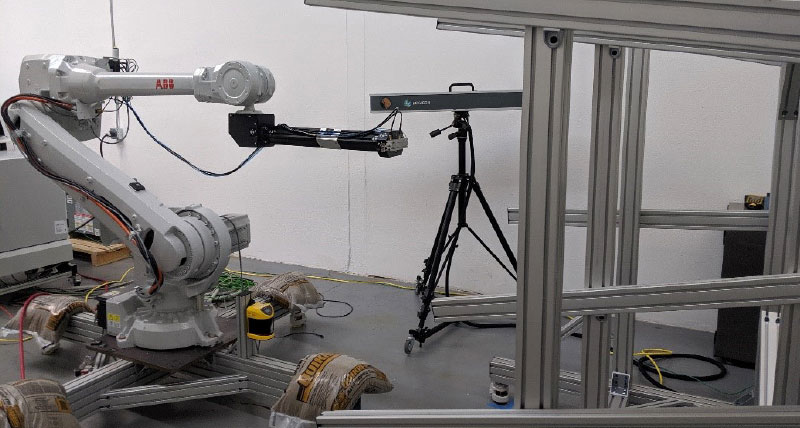

Die Messungen zur Wiederholgenauigkeit umfassten Bewegungen der Roboterplattform im Verhältnis zum Gitterrahmen. Das Foto zeigt die Werksabnahmeprüfung. Das am Roboter befestigte, vom XR8 (im Hintergrund) gesteuerte EOAT transportiert die Ladung (die Nachbildung der Halterung) zur Zielposition auf dem Gitterrahmen rechts.

Die Position der Roboterplattform wurde nach jedem der zehn durchgeführten Positionierungsversuche verändert. Die Standardabweichung des Fehlers über insgesamt 30 Versuche betrug 180 Mikrometer. Die Werksabnahmeprüfung, für die ein Ziel von unter 1 Millimeter Standardabweichung gesetzt wurde, war daher ein Erfolg. Ein Video zum Verfahren steht unter www.sunvapor.net zur Verfügung.

Mithilfe von Hexagons MoveInspect XR8 konnte Sunvapor in der Werksumgebung erfolgreich die Integration eines großen mit Echtzeit-Photogrammetrie gesteuerten Industrieroboters demonstrieren, der vollautomatisch mit Genauigkeiten im Mikrometerbereich arbeitet. Aufgrund bereits erfolgter Prüfungen der Wiederholgenauigkeit des XR8 bei Sonneneinstrahlung sowie der dynamischen Reaktion des Roboters, ist davon auszugehen, dass die Plattform auch im Außenbereich vergleichbare Genauigkeiten erzielt. Sunvapor sieht Potential für eine Ausweitung der von ihnen entwickelten Hardware-Software-Plattform auf eine Vielzahl weiterer Anwendungen, bei denen präzise automatisierte Aufgaben in großen, für stationäre Roboter nicht erreichbaren Arbeitsvolumen eine Rolle spielen, einschließlich perspektivischer Aufgaben der Automatisierung: Bau- und Wartungsmaßnahmen im Außenbereich.

Sunvapor erfand SCEPTRETM, ein emissionsfreies Entsalzungsverfahren für brackige Binnengewässer. Für seine Innovationen im Bereich thermischer Energiespeicher, Kollektordesign und automatisierter Fertigung erhielt Sunvapor vom US-Energieministerium Auszeichnungen im Wert von 7 Millionen Dollar. „Der Industriesektor ist nach dem Transportsektor der zweitgrößte Produzent von Treibhausgasen. Da ein Großteil der Industrieabgase bei der Prozessdampf- Erzeugung aus fossilen Brennstoffen entsteht, sehen wir einen hohen Bedarf an kohlenstofffreien Methoden der Dampferzeugung, die zur Verhinderung einer Klimakatastrophe beitragen“, erläutert Philip Gleckman, CEO von Sunvapor.

Solarboiler mit konzentrierten solarthermischen Kollektoren sind eine kosteneffizientere Möglichkeit der emissionsfreien Dampferzeugung als die Photovoltaik. Der durch Fracking-Gas entstandene Preisdruck erfordert jedoch innovative Lösungen zur Senkung des Kapitalaufwands für den Solardampf.

Die Spiegel von Hochleistungsparabolkollektoren müssen mit Toleranzen von unter einem Millimeter über einer Gitterrahmenstruktur mit der Größe zweier Doppeldeckerbusse ausgerichtet werden. Erfüllt die Spiegelposition diese Toleranzen nicht, verfehlt das reflektierte Licht den Empfänger für die Energiegewinnung. Derzeit werden für die Montage von Parabolkollektoren große Ausrichtungsvorrichtungen montiert und verwendet. Die Inbetriebnahme der Vorrichtungen selbst nimmt bereits einige Wochen in Anspruch und erfordert in aller Regel den Bau einer großen Betonplatte sowie eines Montagegebäudes an jedem Projektort.

Der Einsatz von Vorrichtungen für das Ausrichten der Spiegel ist zudem sehr arbeitsintensiv. Die Kollektormontage macht mehr als 10 % der Kosten eines typischen Projekts aus und bietet sich daher für die Automatisierung an. Die Automatisierung dieses kritischen Ausrichtungsprozesses geht jedoch weit über den Stand der Technik hinaus. Im Rahmen des Small Business Innovation Research (SBIR) Awards DESC0018762 des US-Energieministeriums konnte Sunvapor Inc. ein Verfahren vorstellen, das dieses Problem mithilfe von Echtzeit-Photogrammetrie löst, und die Werksabnahmeprüfung erfolgreich abschließen.

Das Konzept der Virtuellen Vorrichtung von Sunvapor macht Vorrichtungen, Betonplatte, Gebäude und hohen Arbeitsaufwand überflüssig. Stattdessen nutzt es einen auf einer beweglichen Plattform montierten Roboter mit einem End-of-Arm-Tool (EOAT oder Greiferwerkzeug), der Montagegenauigkeiten im Mikrometerbereich erzielt. Ein Roboter auf einer beweglichen Plattform ist jedoch ohne großräumige dimensionale Messtechnik „blind“. Sie ist die Voraussetzung dafür, dass die Spiegelhalterungen an den idealen Bezugspunkten montiert werden können, die die Paraboloberfläche definieren.

In diesem Zusammenhang hat Sunvapor unterschiedliche großräumige optische Messgeräte geprüft, einschließlich Laser-Tracker-Systemen und Echtzeit-Photogrammetrie- Lösungen. Bei Freilandtests stellte Sunvapor fest, dass die Photogrammetrie über die optimale Robustheit sowohl bei der Messmarkenerfassung als auch beim Tracking verfügt. Hier konnte Sunvapor demonstrieren, dass Hexagons MoveInspect XR8 in einem optischen Montagevolumen von 12 x 6 x 2 Metern die Lage von Messmarken selbst bei Sonneneinstrahlung wiederholgenau im Mikrometerbereich erfasst und wies damit seine Tauglichkeit für den Freilandeinsatz nach. Die große Abbildung zeigt den Testaufbau im Außenbereich. Anhand der Messung der Adapterposition zum Gitterrahmen wurde die Wiederholgenauigkeit verifiziert. Sunvapor wies zudem nach, dass die umweltbezogenen Spezifikationen von MoveInspect XR8 ihren Anwendungsanforderungen entsprechen. „Während Laser Tracker für Positionierungsaufgaben im Mikrometerbereich bereits in Industrieroboter integriert wurden, ist Sunvapor das erste Unternehmen, das einen Industrieroboter mit Echtzeit-Photogrammetrie kombiniert”, sagt Gleckman. Sunvapor hat eine Werksabnahmeprüfung für das integrierte von MoveInspect XR8 gesteuerte Robotersystem entwickelt. Diese Prüfung sollte insbesondere zeigen, dass die Virtuelle Vorrichtung Nachbildungen der Spiegelhalterung wiederholgenau mit einem Millimeter Toleranz auf einem Gitterrahmen-Nachbau positioniert.

Sunvapor ist das erste Unternehmen, das Echtzeit- Photogrammetrie in einen Industrieroboter integriert

Während der Prüfung steuert ein „Move-Measure-Correct“-Algorithmus die roboter-gestützte Positionierung. Entsprechend diesem Algorithmus wird das von Sunvapor entwickelte EOAT (Greiferwerkzeug) des Roboters von MoveInspect XR8 getrackt, der eine nachgebildete Halterung an einer vom XR8 konstruierten Zielposition am Gitterrahmen-Nachbau befestigt. Der nachgebildete Rahmen zeigte dieselbe geometrische Komplexität wie der reale Rahmen.

Die Messungen zur Wiederholgenauigkeit umfassten Bewegungen der Roboterplattform im Verhältnis zum Gitterrahmen. Das Foto zeigt die Werksabnahmeprüfung. Das am Roboter befestigte, vom XR8 (im Hintergrund) gesteuerte EOAT transportiert die Ladung (die Nachbildung der Halterung) zur Zielposition auf dem Gitterrahmen rechts.

Die Position der Roboterplattform wurde nach jedem der zehn durchgeführten Positionierungsversuche verändert. Die Standardabweichung des Fehlers über insgesamt 30 Versuche betrug 180 Mikrometer. Die Werksabnahmeprüfung, für die ein Ziel von unter 1 Millimeter Standardabweichung gesetzt wurde, war daher ein Erfolg. Ein Video zum Verfahren steht unter www.sunvapor.net zur Verfügung.

Mithilfe von Hexagons MoveInspect XR8 konnte Sunvapor in der Werksumgebung erfolgreich die Integration eines großen mit Echtzeit-Photogrammetrie gesteuerten Industrieroboters demonstrieren, der vollautomatisch mit Genauigkeiten im Mikrometerbereich arbeitet. Aufgrund bereits erfolgter Prüfungen der Wiederholgenauigkeit des XR8 bei Sonneneinstrahlung sowie der dynamischen Reaktion des Roboters, ist davon auszugehen, dass die Plattform auch im Außenbereich vergleichbare Genauigkeiten erzielt. Sunvapor sieht Potential für eine Ausweitung der von ihnen entwickelten Hardware-Software-Plattform auf eine Vielzahl weiterer Anwendungen, bei denen präzise automatisierte Aufgaben in großen, für stationäre Roboter nicht erreichbaren Arbeitsvolumen eine Rolle spielen, einschließlich perspektivischer Aufgaben der Automatisierung: Bau- und Wartungsmaßnahmen im Außenbereich.