Sviluppo di una dima virtuale per l'assemblaggio di precisione di un collettore solare

Sunvapor - USA

Contattateci

Con sede a Pasadena, California, Sunvapor Inc. è una società di sviluppo di progetti e tecnologie che offre soluzioni alle complesse sfide di decarbonizzazione nella catena acqua-energia-alimenti. Sunvapor è pioniere nell'impiego del vapore solare per il riscaldamento dei processi industriali, con impianti commerciali in fase di sviluppo per la distillazione dei biocarburanti e la pastorizzazione degli alimenti. Nell'affrontare la sfida di automatizzare il montaggio dei collettori parabolici, Sunvapor ha trovato una soluzione nel sistema di fotogrammetria MoveInspect XR8 di Hexagon.

Sunvapor ha inventato SCEPTRETM, un processo di desalinizzazione a emissioni zero per acqua salmastra interna. L'azienda ha ricevuto riconoscimenti per 7 milioni di dollari dal Dipartimento dell'Energia degli Stati Uniti grazie alle innovazioni nell'immagazzinamento dell'energia termica, nella progettazione dei collettori e nella produzione automatizzata. Secondo l'Amministratore Delegato Philip Gleckman "Il settore industriale è secondo solo a quello dei trasporti per quanto riguarda le emissioni di gas serra. Con una parte sostanziale delle emissioni industriali derivanti dalla combustione di combustibili fossili, per la generazione di vapore di processo vi è una necessità impellente di decarbonizzare la produzione di vapore per evitare una catastrofe climatica".

Le caldaie solari che utilizzano collettori solari termici a concentrazione offrono un percorso più economico per la generazione di vapore a emissioni zero rispetto al fotovoltaico solare. Tuttavia, il gas estratto esercita una pressione sul prezzo del vapore solare che richiede soluzioni innovative per abbassare i costi.

I pannelli a specchio dei collettori parabolici ad alte prestazioni devono essere allineati al millimetro sopra la struttura di supporto reticolare, grande quanto due autobus a due piani. Il posizionamento fuori tolleranza degli specchi comporta che la luce riflessa manca il ricevitore che cattura l'energia. Oggi la costruzione di collettori parabolici implica l'assemblaggio e l'uso di grandi dime di allineamento. Il collaudo delle stesse dime richiede settimane e normalmente per ogni cantiere è necessario costruire una grande soletta in calcestruzzo e un edificio per l'assemblaggio.

Inoltre l'uso delle dime per allineare gli specchi è un'operazione che richiede molto lavoro. La manodopera per l'assemblaggio dei collettori rappresenta oltre il dieci per cento del costo tipico di un progetto, creando un'opportunità per l'automazione. L'automazione di questo fondamentale processo di allineamento va oltre lo stato dell'arte. Aggiudicandosi un premio (DE-SC0018762) nell'ambito del programma Small Business Innovation Research (SBIR) del Dipartimento dell'Energia degli Stati Uniti, Sunvapor Inc. ha dimostrato un metodo per risolvere questo problema utilizzando la fotogrammetria in tempo reale e ha completato con successo il primo test di collaudo in fabbrica (Factory Acceptance Test) nel suo genere.

Il concetto di "dima virtuale" di Sunvapor cerca di sostituire le dime, la soletta di cemento, l'edificio e la manodopera con un robot su una piattaforma mobile, dotato di un End-of-Arm-Tool (EOAT) e capace di una precisione di fissaggio degli specchi inferiore al millimetro. Ma un robot su una piattaforma mobile è cieco senza metrologia dimensionale su larga scala su cui si basa per montare le staffe dello specchio in posizioni di riferimento ideali che definiscono la superficie parabolica.

Sunvapor ha studiato diversi tipi di tecnologie di metrologia ottica su larga scala, tra cui sistemi di laser tracker e soluzioni di fotogrammetria in tempo reale. Ha effettuando test all'aperto e ha scoperto che la fotogrammetria offriva la stabilità ideale sia nell'acquisizione che nel tracciamento del target.

Fondamentale per dimostrare la fattibilità della sua idoneità all'uso all'aperto, Sunvapor ha dimostrato la capacità del MoveInspect XR8 di Hexagon di misurare ripetutamente la posizione dei target con una precisione submillimetrica rispetto al volume di assemblaggio ottico di 12 x 6 x 2 metri in presenza di luce solare naturale. L'immagine principale mostra la configurazione all'aperto utilizzata per verificare la ripetibilità della misura della posizione dell'adattatore rispetto alla struttura reticolare. Sunvapor ha anche verificato che le specifiche ambientali di MoveInspect XR8 fossero sufficienti per l'applicazione. "Mentre i laser tracker sono stati integrati con robot industriali per eseguire operazioni di posizionamento submillimetrico, Sunvapor è la prima azienda ad integrare la fotogrammetria in tempo reale con un robot industriale", dice Gleckman. Sunvapor ha progettato un test di collaudo in fabbrica del sistema robotico integrato MoveInspect XR8 guidato da MoveInspect. L'obiettivo principale del test era quello di dimostrare che la dima virtuale poteva posizionare in modo ripetibile le staffe dello specchio surrogato su una struttura reticolare surrogata all'interno di un ambiente interno con una tolleranza di 1 millimetro.

Sunvapor è la prima azienda ad integrare la fotogrammetria in tempo reale con un robot industriale.Il posizionamento del robot nel test è controllato dall'algoritmo Move-Measure-Correct (spostare/ misurare/correggere). Secondo questo algoritmo, l'EOAT (End of Arm Tooling) del robot, progettato da Sunvapor, viene tracciato dal MoveInspect XR8, che aggancia una staffa surrogata ad una posizione target costruita dall'XR8 sulla struttura surrogata. La struttura surrogata è stata progettata per rappresentare la complessità geometrica della struttura stessa.

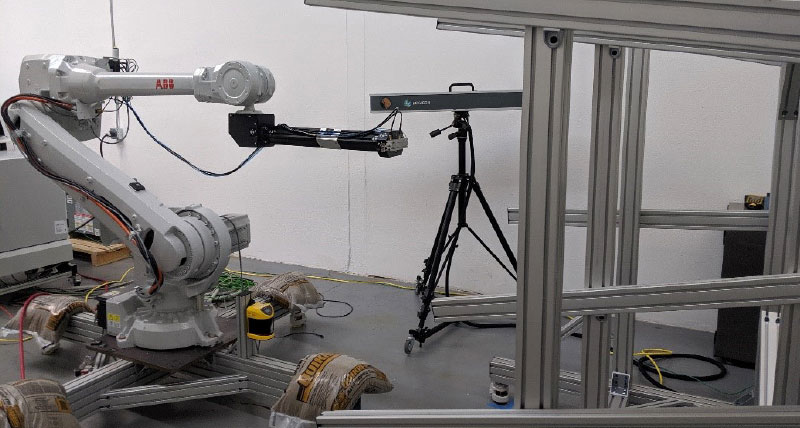

Le misure di ripetibilità comprendevano i movimenti della piattaforma del robot rispetto alla struttura. Come riferimento è riportata una fotografia del test di collaudo in fabbrica. L'EOAT collegato al robot è guidato dall'XR8 (visibile sullo sfondo) per portare il carico utile (una staffa surrogata) alla posizione target sulla struttura surrogata.

La posizione della piattaforma del robot è stata modificata tra un campione e l'atro ogni dieci prove di posizionamento delle staffe. La deviazione standard dell'errore per un totale di trenta prove è stata di 180 micron. Il test di collaudo in fabbrica, che aveva un obiettivo di deviazione standard inferiore a 1 millimetro, è stato quindi superato. All'indirizzo www.sunvapor.net è disponibile un video del processo.

Con l'aiuto di MoveInspect XR8 di Hexagon, Sunvapor ha dimostrato con successo in un ambiente di fabbrica l'integrazione di un grande robot industriale guidato solo dalla fotogrammetria in tempo reale per ottenere manipolazioni completamente automatizzate a livello di precisione submillimetrica. Sulla base di precedenti test di ripetibilità dell'XR8 fatti alla luce del sole e della risposta dinamica del robot, ci si aspetta che in un ambiente esterno la piattaforma funzioni con una precisione simile. Sunvapor vede il potenziale per estendere la piattaforma hardware-software che ha sviluppato a molte altre applicazioni che richiedono l'esecuzione di attività automatizzate di precisione su grandi volumi di lavoro che un robot stazionario non può eseguire, compresa la nuova frontiera dell'automazione: la costruzione e la manutenzione all'aperto.

Sunvapor ha inventato SCEPTRETM, un processo di desalinizzazione a emissioni zero per acqua salmastra interna. L'azienda ha ricevuto riconoscimenti per 7 milioni di dollari dal Dipartimento dell'Energia degli Stati Uniti grazie alle innovazioni nell'immagazzinamento dell'energia termica, nella progettazione dei collettori e nella produzione automatizzata. Secondo l'Amministratore Delegato Philip Gleckman "Il settore industriale è secondo solo a quello dei trasporti per quanto riguarda le emissioni di gas serra. Con una parte sostanziale delle emissioni industriali derivanti dalla combustione di combustibili fossili, per la generazione di vapore di processo vi è una necessità impellente di decarbonizzare la produzione di vapore per evitare una catastrofe climatica".

Le caldaie solari che utilizzano collettori solari termici a concentrazione offrono un percorso più economico per la generazione di vapore a emissioni zero rispetto al fotovoltaico solare. Tuttavia, il gas estratto esercita una pressione sul prezzo del vapore solare che richiede soluzioni innovative per abbassare i costi.

I pannelli a specchio dei collettori parabolici ad alte prestazioni devono essere allineati al millimetro sopra la struttura di supporto reticolare, grande quanto due autobus a due piani. Il posizionamento fuori tolleranza degli specchi comporta che la luce riflessa manca il ricevitore che cattura l'energia. Oggi la costruzione di collettori parabolici implica l'assemblaggio e l'uso di grandi dime di allineamento. Il collaudo delle stesse dime richiede settimane e normalmente per ogni cantiere è necessario costruire una grande soletta in calcestruzzo e un edificio per l'assemblaggio.

Inoltre l'uso delle dime per allineare gli specchi è un'operazione che richiede molto lavoro. La manodopera per l'assemblaggio dei collettori rappresenta oltre il dieci per cento del costo tipico di un progetto, creando un'opportunità per l'automazione. L'automazione di questo fondamentale processo di allineamento va oltre lo stato dell'arte. Aggiudicandosi un premio (DE-SC0018762) nell'ambito del programma Small Business Innovation Research (SBIR) del Dipartimento dell'Energia degli Stati Uniti, Sunvapor Inc. ha dimostrato un metodo per risolvere questo problema utilizzando la fotogrammetria in tempo reale e ha completato con successo il primo test di collaudo in fabbrica (Factory Acceptance Test) nel suo genere.

Il concetto di "dima virtuale" di Sunvapor cerca di sostituire le dime, la soletta di cemento, l'edificio e la manodopera con un robot su una piattaforma mobile, dotato di un End-of-Arm-Tool (EOAT) e capace di una precisione di fissaggio degli specchi inferiore al millimetro. Ma un robot su una piattaforma mobile è cieco senza metrologia dimensionale su larga scala su cui si basa per montare le staffe dello specchio in posizioni di riferimento ideali che definiscono la superficie parabolica.

Sunvapor ha studiato diversi tipi di tecnologie di metrologia ottica su larga scala, tra cui sistemi di laser tracker e soluzioni di fotogrammetria in tempo reale. Ha effettuando test all'aperto e ha scoperto che la fotogrammetria offriva la stabilità ideale sia nell'acquisizione che nel tracciamento del target.

Fondamentale per dimostrare la fattibilità della sua idoneità all'uso all'aperto, Sunvapor ha dimostrato la capacità del MoveInspect XR8 di Hexagon di misurare ripetutamente la posizione dei target con una precisione submillimetrica rispetto al volume di assemblaggio ottico di 12 x 6 x 2 metri in presenza di luce solare naturale. L'immagine principale mostra la configurazione all'aperto utilizzata per verificare la ripetibilità della misura della posizione dell'adattatore rispetto alla struttura reticolare. Sunvapor ha anche verificato che le specifiche ambientali di MoveInspect XR8 fossero sufficienti per l'applicazione. "Mentre i laser tracker sono stati integrati con robot industriali per eseguire operazioni di posizionamento submillimetrico, Sunvapor è la prima azienda ad integrare la fotogrammetria in tempo reale con un robot industriale", dice Gleckman. Sunvapor ha progettato un test di collaudo in fabbrica del sistema robotico integrato MoveInspect XR8 guidato da MoveInspect. L'obiettivo principale del test era quello di dimostrare che la dima virtuale poteva posizionare in modo ripetibile le staffe dello specchio surrogato su una struttura reticolare surrogata all'interno di un ambiente interno con una tolleranza di 1 millimetro.

Sunvapor è la prima azienda ad integrare la fotogrammetria in tempo reale con un robot industriale.Il posizionamento del robot nel test è controllato dall'algoritmo Move-Measure-Correct (spostare/ misurare/correggere). Secondo questo algoritmo, l'EOAT (End of Arm Tooling) del robot, progettato da Sunvapor, viene tracciato dal MoveInspect XR8, che aggancia una staffa surrogata ad una posizione target costruita dall'XR8 sulla struttura surrogata. La struttura surrogata è stata progettata per rappresentare la complessità geometrica della struttura stessa.

Le misure di ripetibilità comprendevano i movimenti della piattaforma del robot rispetto alla struttura. Come riferimento è riportata una fotografia del test di collaudo in fabbrica. L'EOAT collegato al robot è guidato dall'XR8 (visibile sullo sfondo) per portare il carico utile (una staffa surrogata) alla posizione target sulla struttura surrogata.

La posizione della piattaforma del robot è stata modificata tra un campione e l'atro ogni dieci prove di posizionamento delle staffe. La deviazione standard dell'errore per un totale di trenta prove è stata di 180 micron. Il test di collaudo in fabbrica, che aveva un obiettivo di deviazione standard inferiore a 1 millimetro, è stato quindi superato. All'indirizzo www.sunvapor.net è disponibile un video del processo.

Con l'aiuto di MoveInspect XR8 di Hexagon, Sunvapor ha dimostrato con successo in un ambiente di fabbrica l'integrazione di un grande robot industriale guidato solo dalla fotogrammetria in tempo reale per ottenere manipolazioni completamente automatizzate a livello di precisione submillimetrica. Sulla base di precedenti test di ripetibilità dell'XR8 fatti alla luce del sole e della risposta dinamica del robot, ci si aspetta che in un ambiente esterno la piattaforma funzioni con una precisione simile. Sunvapor vede il potenziale per estendere la piattaforma hardware-software che ha sviluppato a molte altre applicazioni che richiedono l'esecuzione di attività automatizzate di precisione su grandi volumi di lavoro che un robot stazionario non può eseguire, compresa la nuova frontiera dell'automazione: la costruzione e la manutenzione all'aperto.