VISI Analysis

Solutions pour la validation et la préparation de la géométrie du modèle

Dès le début

Détectez et réparez les problèmes potentiels à un stade précoce du processus pour un gain de temps considérable.

Vous voulez en savoir plus ?

Capacités produit

Vue d'ensemble des fonctionnalités :

- Reconnaissance automatique des modifications de conception

- Contrôle des rayons et de la courbure du modèle

- Analyse de l’épaisseur

- Analyse dynamique des faces

- Visualisation des dépouilles

- Séparation du noyau et du modèle de cavité

- Simplification des bords de surface contrôlable

- Calculs de lignes de séparation multiples

- Création dynamique de plan de joint

- Validation du modèle et nettoyage de la géométrie

- Détection des données dupliquées et des faces éclatées

- Contrôle de tolérance pour les bords de surface

- Séquence d’ouverture de moule animée

Vérifier automatiquement les changements de conception

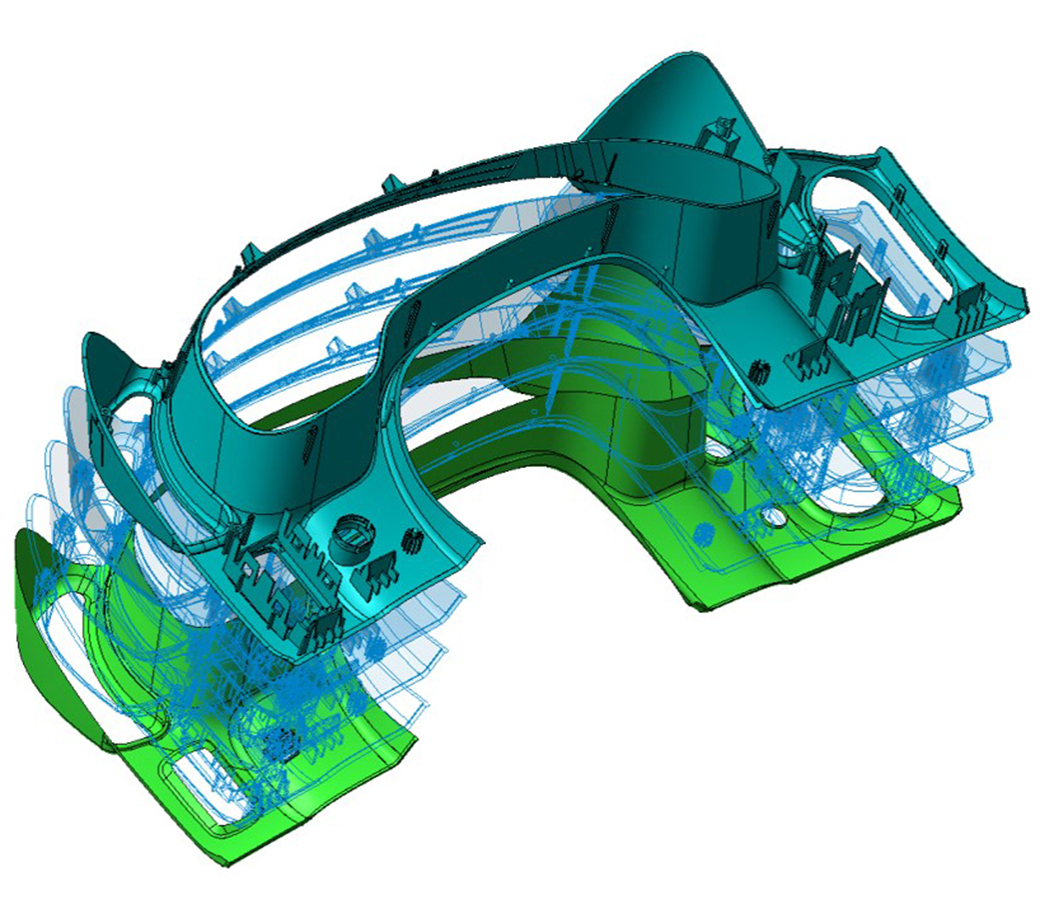

L’instrument de comparaison de modèles permet de charger deux modèles (solides ou surfaces) et de vérifier les changements de conception. Toutes les déviations du modèle sont mises en évidence à l’aide d’une nouvelle couleur. A l’aide de la barre de défilement de transparence, il est possible de basculer la visibilité entre les deux modèles pour identifier rapidement les changements de conception. Une deuxième option permet d’identifier les changements de conception, en utilisant un ensemble de paramètres de distance définis par l’utilisateur ; il est possible de voir les changements de distance physique entre les deux modèles. L’extraction automatique des différences de modèle permet d’appliquer rapidement et facilement les modifications de conception aux données existantes.

Contrôle de l’angle de dépouille et des rayons

L’analyse de dépouille est le point de départ sur n’importe quel modèle pour valider rapidement la faisabilité du moulage. Trouver des problèmes de conception potentiels à ce stade générera un énorme gain de temps. Il suffit de sélectionner la direction de moulage et le modèle sera rendu à l’aide de zones de dépouille de couleur définies par l’utilisateur pour identifier facilement les conditions problématiques. L’interface graphique peut également être utilisée pour mettre en évidence la courbure du modèle et les rayons max./min.

Analyse de l’épaisseur

Un instrument très important pour l’industrie du moulage. Cet instrument permet l’affichage graphique de l’épaisseur du modèle, fournissant des informations précieuses sur les positions potentielles des grilles, les critères des nervures et les emplacements des canaux de refroidissement. Conditions marginales. Lorsque vous travaillez avec des données importées, les conditions d’arête géométriques peuvent avoir un effet majeur sur la qualité du modèle et être une touche importante pour la réussite d’un projet. VISI Analysis contient des instruments pour interroger la topologie du modèle afin d’éditer et de simplifier les conditions de bord de surface et de tangence.

Seed faces

L'outil « Seed faces » permet de sélectionner une ou plusieurs faces de départ et de détecter automatiquement toute surface d'écoulement à partir de la face de référence en utilisant un seuil d'angle défini par l'utilisateur. Cet instrument est particulièrement utile et permet d’extraire très rapidement des chemises d’eau ou de séparer des géométries en surfaces A et B.

Analyseur de surface

Un instrument d’information qui fournit des données de face pertinentes lorsque vous déplacez dynamiquement la souris sur le modèle. C’est sans aucun doute le moyen le plus rapide de vérifier les conditions de dépouille, les boucles d’écrêtage ou les rayons de congé. Séparer graphiquement un modèle en noyau et cavité

De nombreux outils d'analyse et de séparation permettent d'interroger le modèle et de recenser les surfaces nécessaires pour les zones de carottage, de cavité, de saignée ou de déplacement latéral. Les éléments de contre-dépouille ou de glissement peuvent être regroupés et déplacés dynamiquement le long d'un axe de mouvement pour représenter la séquence d'ouverture du moule. L'animation peut être sauvegardée dans un fichier XML externe et réexécutée à tout moment, ce qui constitue un outil inestimable pour expliquer le fonctionnement complet de l'outil de moulage. Le gestionnaire de lignes de séparation fournit trois routines différentes pour trouver la ligne de séparation optimale. L'interface permet d'interagir avec le résultat généré par l'ordinateur et de le modifier pour l'adapter à vos propres exigences de conception. Il est possible d'extraire la ligne de séparation sous forme de courbe géométrique ou de séparer automatiquement le modèle en zones de déplacement du noyau, de la cavité ou des côtés.

Faces de séparation et d’obturation

La création des faces de séparation et d'obturation est souvent l'une des tâches les plus longues et les plus difficiles auxquelles un concepteur peut être confronté. Une suite complète d'outils de surfaçage et un gestionnaire de plans de joint se combinent pour créer un outil puissant pour la génération et la gestion des plans de joint les plus complexes. Des jeux de surfaces créés en externe, tels que des conditions de fermeture complexes, peuvent être importés dans le gestionnaire de plans de joint et combinés avec des surfaces extrudées, décalées, réglées, de connexion et de patch pour générer la géométrie de la pièce. L'outil de plan de joint permet également de créer automatiquement les modèles de noyau et de cavité à partir de la géométrie de la pièce. En fournissant de l'aide et en supprimant les tâches laborieuses, le concepteur pourra utiliser pleinement son expérience et maximiser sa productivité. Validation et nettoyage du modèle

De puissants outils de nettoyage des modèles sont disponibles pour vérifier les données et détecter les géométries redondantes. Les géométries en double sont automatiquement mises en évidence, extraites et déplacées vers une autre couche. La reconnaissance des faces de glissement analyse le modèle et détecte toute face potentiellement problématique sur la base d'une zone de surface définie par l'utilisateur. L'élimination, la correction et la couture automatiques maintiennent la topologie du solide et garantissent la cohérence des données. La vérification graphique des interférences solides et la validation du modèle pour les données corrompues, les défauts de géométrie et les conditions d'ajustage garantissent le meilleur résultat possible.