VISI Analysis

Soluciones para la validación y preparación de la geometría del modelo

Desde el principio

Encuentre y repare posibles problemas en una fase temprana del proceso y ahorre un tiempo considerable.

¿Quiere saber más?

Capacidades del producto

Principales características:

- Reconocimiento automático de los cambios de diseño

- Comprobación de la curvatura y los radios del modelo

- Análisis de espesor

- Análisis dinámico de caras

- Visualización de ángulos de conicidad

- Separación del modelo del punzón y de la cavidad

- Simplificación del borde de la superficie controlable

- Múltiples cálculos de líneas de partición

- Creación dinámica de planos de partición

- Validación del modelo y limpieza de la geometría

- Detección de datos redundantes y caras astilladas

- Control de tolerancia para los bordes de las superficies

- Secuencia animada de apertura del molde.

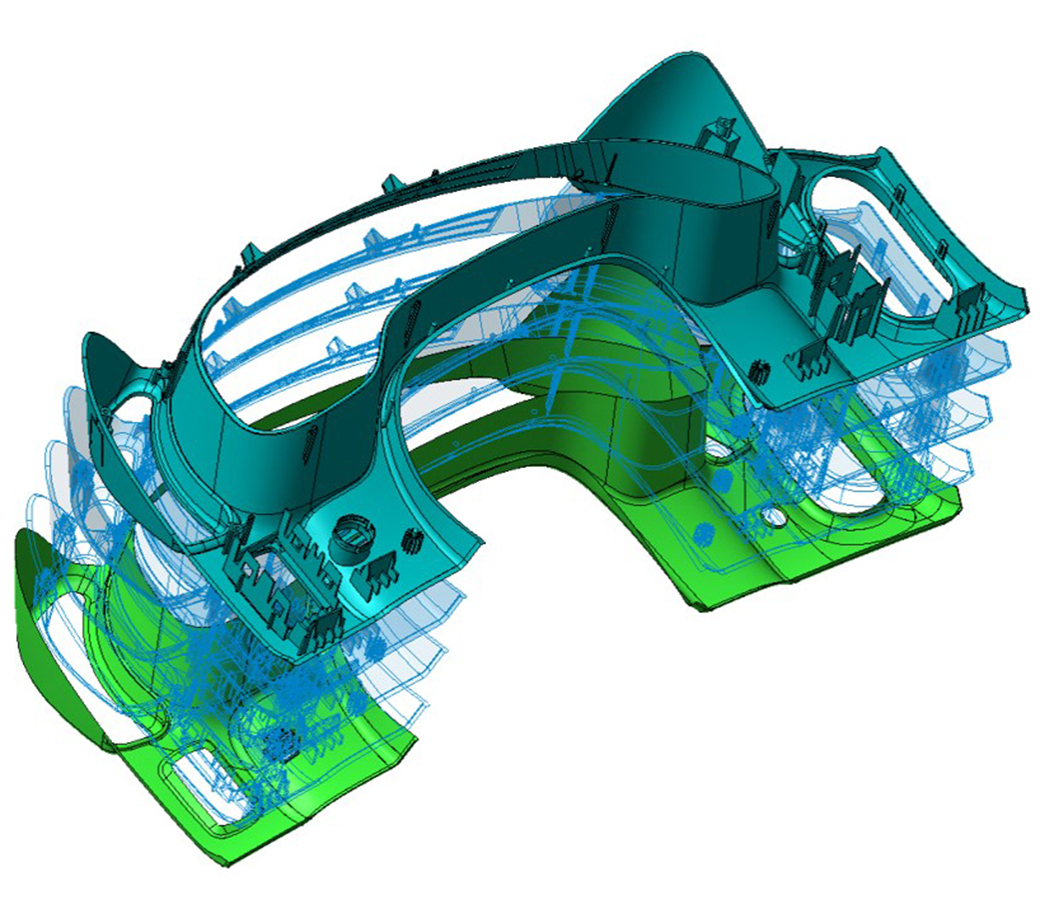

Selección automática de los cambios en el diseño

La herramienta de comparación de modelos permite cargar dos modelos (sólidos o superficies) y seleccionar los cambios en el diseño. Todas las desviaciones del modelo se resaltan con un nuevo color, mientras que la barra deslizante de la transparencia permite cambiar la visibilidad entre los dos modelos para identificar rápidamente los cambios en el diseño. Una segunda opción volverá a identificar los cambios en el diseño, usando un conjunto de parámetros de distancia definidos por el usuario, lo que permite ver los cambios físicos entre los dos modelos. La extracción automática de las diferencias del modelo hace que sea rápido y fácil aplicar cambios de diseño a los datos existentes.

Comprobación del ángulo de desmoldeo y los radios

El análisis de conicidades es el punto de partida de cualquier modelo para validar rápidamente la viabilidad del moldeo. Encontrar posibles problemas de diseño en esta etapa generará un enorme ahorro de tiempo. Basta con seleccionar la dirección de moldeo y el modelo se representará utilizando zonas de conicidad con color definidas por el usuario para identificar fácilmente los puntos problemáticos. La interfaz gráfica también se puede utilizar para seleccionar la curvatura del modelo y los radios máx./mín.

Análisis de espesor

Una herramienta muy importante para el moldeo. Esta herramienta muestra gráficamente el grosor del modelo, proporcionando información valiosa para posibles posiciones de entrada, criterios de costillas y ubicaciones de canales de refrigeración. Condiciones de los bordes. Al trabajar con datos importados, las condiciones de los bordes de la geometría pueden afectar enormemente a la calidad del modelo y ser un factor importante para el éxito del proyecto. VISI Analisis contiene herramientas para interrogar la topología del modelo para la edición y simplificación del borde de la superficie y las condiciones de tangencia.

Sembrado de caras

La herramienta de sembrado de caras ofrece la capacidad de seleccionar una o varias caras iniciales y detectar automáticamente cualquier superficie fluida de la cara de referencia mediante el uso de un umbral de ángulo definido por el usuario. Esta herramienta es especialmente útil, ya que pone a su disposición una forma muy rápida de extraer camisas de agua o separar geometrías en conjuntos de superficies A y B.

Analizador de superficies

Una herramienta de información que proporcionará datos relevantes sobre las caras a medida que pase dinámicamente el ratón por encima del modelo. Sin duda, la forma más rápida de comprobar las condiciones de desmoldeo, los bucles de recorte o los radios de redondeo. División gráfica de un modelo en punzón y cavidad

Hay disponibles múltiples herramientas de análisis y separación para interrogar el modelo y recopilar las superficies necesarias para el punzón, la cavidad, el rebaje o las zonas de movimiento lateral relevantes. Las características de rebaje o deslizamiento se pueden agrupar y trasladar dinámicamente a lo largo de un eje de movimiento para representar la secuencia de apertura del molde. La animación se puede guardar como un archivo XML externo y volver a ejecutarse en cualquier momento, lo que demuestra ser una herramienta valioso para ayudar a explicar el funcionamiento completo del molde de inyeción. El gestor de líneas de partición pone a su disposición tres rutinas diferentes para encontrar la línea de partición óptima. La interfaz permite interactuar con el resultado generado por ordenador y modificarlo para adaptarlo a sus propios requisitos de diseño. La línea de partición puede extraerse como geometría de curva o separar automáticamente el modelo en las zonas de movimiento del punzón, la cavidad o el lateral que corresponda.

Superficies de partición y cierre

La creación de las superficies de partición y cierre suele ser una de las tareas más difíciles y que más tiempo requieren a las que se puede enfrentar un diseñador. Un completo conjunto de herramientas para la creación de superficies y un gestor de planos de partición se combinan para crear un potente instrumento para la generación y gestión de las caras de partición más complejas. Los conjuntos de superficies creados externamente, como las complejas condiciones de cierre, se pueden importar al gestor de planos de partición y combinarse con superficies extruidas, desplazadas, regladas, de conexión y parcheadas para generar la geometría de la partición. Con la herramienta de planos de partición también se pueden crear automáticamente los modelos de punzón y cavidad utilizando la geometría de la pieza. Proporcionar ayuda y eliminar las tareas más laboriosas liberará al diseñador para permitirle aprovechar al máximo su experiencia y maximizar su productividad. Validación y limpieza del modelo

Hay potentes herramientas de limpieza del modelo para seleccionar geometrías redundantes. La geometría duplicada se seleccionará, extraerá y moverá automáticamente a otra capa. El reconocimiento de caras astilladas analizará el modelo y detectará cualquier cara potencialmente problemática a partir de un área de superficie definida por el usuario. La eliminación, corrección y costura automáticas mantendrán la topología sólida y garantizarán la coherencia de los datos. La comprobación gráfica de interferencias sólidas y la validación del modelo para datos dañados, errores geométricos y condiciones de recorte garantizarán el mejor resultado posible.