TubeInspect en la industria automotriz

Daimler: Sistema de medición de tubos íntimamente ligado a las máquinas de curvar

Contacto

Las líneas de freno y de combustible para las clases E y S de Mercedes-Benz se fabrican en la planta de producción de tubos de Sindelfingen, Alemania. Las líneas, fabricadas en aluminio o acero, tienen unos diámetros que oscilan aproximadamente entre 4 mm y 15 mm. Los tubos ya cortados se suministran con unas dimensiones fijas. Primero se les añaden terminales de empalme con una máquina automática de acabado de tubos, se comprimen si es necesario y después se les da forma con las máquinas de curvar. Independientemente de la marca y del año de fabricación, todas las máquinas de curvar tubos tienen una cosa en común: el control de calidad se realiza en la máquina de medición de tubos TubeInspect de AICON.

Cada día se equipan alrededor de 1400 vehículos con líneas de freno y de combustible de la planta de producción de tubos, y se hace con más de 400 modelos distintos. Los prototipos para el desarrollo del vehículo también se crean aquí. Naturalmente, la alta precisión juega un papel crucial. "Instalamos de 11 a 12 líneas de freno por vehículo y cada milímetro es importante", explica Siegfried Radegast, un ingeniero de la planta de producción de tubos. Se buscó un método que hiciera los controles de calidad más rápidos y sencillo a la vez que permitiera corregir cualquier error detectado tan rápido como fuera posible en las máquinas de curvar tubos.

Se acabaron los días de mediciones mecánicas caras

Se acabaron los días de mediciones mecánicas caras

En el pasado, los controles de calidad se realizaban colocando los tubos moldeados en calibradores mecánicos y sometiéndolos después a controles visuales. Sin embargo, con el tiempo, este método de examinación demostró ser muy poco flexible y caro, ya que los calibradores debían fabricarse especialmente para cada tipo de tubo y modificados cada vez que se alteraba lo más mínimo la geometría. Radegast calcula que el coste de un solo calibrador asciende a varios miles de euros. También es fácil de comprender que el resultado de la prueba depende en gran medida del operario, lo que resulta demasiado impreciso y requiere demasiado tiempo para un departamento con 60 empleados trabajando en tres turnos, en el que normalmente los productos deben entregarse justo a tiempo para el montaje. En la nave de producción hay más de una docena de máquinas de curvar tubos ejecutando todo tipo de programas de cimbrado diferentes en función de les requisitos del montaje del vehículo. Por tanto, no solo es necesario reequipar la máquina rápidamente, sino que también el control de calidad debe realizarse sin contratiempos, ya que hay que revisar y documentar un número determinado de tubos de cada serie de piezas para la precisión dimensional.

TubeInspect mide tubos con precisión en cuestión de segundos

TubeInspect mide tubos con precisión en cuestión de segundos

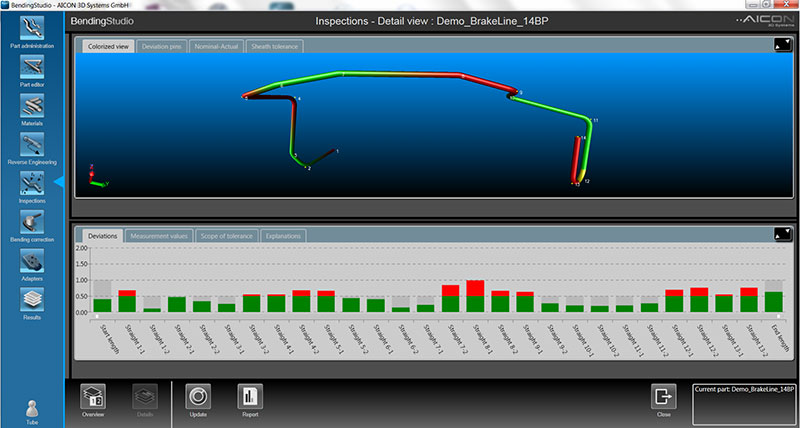

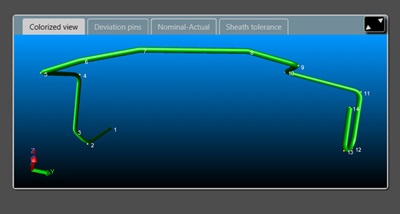

Ya hace algunos años que se utiliza TubeInspect para el control de calidad en la planta de producción de tubos de Daimler. Al contrario que con los calibradores mecánicos, ahora los cambios en las secciones individuales de los tubos se pueden detectar electrónicamente y tratar más adelante. ¿Pero cómo funciona el sistema de medición optoelectrónica? Primero hay que colocar el tubo que se va a medir en la celda de medición óptica, donde 16 cámaras CCD de alta resolución detectarán su geometría. El volumen de medición es aproximadamente 2500 x 1000 x 500 mm y puede ampliarse al volver a colocar el tubo. Las curvas de entre 5° y 180° se detectan sin problemas y también hay otra función de medición nueva para las formas arco en arco. La guía de usuarios y una representación visual de los resultados se muestran en un monitor para gráficos a color ejecutado con Windows. Los resultados de medición se pueden registrar en una base de datos y documentar con una impresora de inyección de tinta de color durante el proceso de medición real. "Manejar el sistema de medición es muy sencillo", asegura Radesgast. "Realizar correcciones de cimbrado con el programa CNC es lo único que necesita un entrenamiento especial."