自動産業でのTubeInspect

ダイムラー:ベンディングマシンに直結されているパイプ測定装置

お問い合わせ先

メルスデスベンツのEクラスとSクラス用のブレーキラインと燃料ラインは、ドイツ、ジンデルフィンゲンのパイプ生産工場で製造されています。アルミニウムまたは鋼鉄製のそれらのラインは、約4~15 mm範囲の直径を持っています。固定サイズで供給され、いつでも切断できるパイプは、まず、自動チューブ加工機で固定具を付け、必要であれば、スエージ加工された後、ベンディングマシンで成形されます。製造年や型式が違うのにもかかわらず、パイプベンディングマシンはすべて、一点で共通しています。それは、品質チェックが、AICONチューブ測定装置TubeInspect上で行われます。

毎日、約1,400台の車両に、400のモデル系統を超えて、ブレーキラインと燃料ラインが、パイプ生産工場で取り付けられています。車両開発用プロトタイプも、同じ工場で構築されます。当然ながら、高精度が、重要な役割を演じます。「1台の車両あたり11から12のブレーキラインを取り付けますので、1ミリメートルもおろそかにできません」とパイプ生産工場の技術者、ジーグフィリート・ラデガスト(Siegfried Radegast)氏は説明します。パイプ曲げ機上で、できる限り迅速に検出された誤りがあれば補正できる一方で、品質チェックを高速かつ簡単にするような方法が求められていました。

高価な機械式ゲージの日々は去った

高価な機械式ゲージの日々は去った

過去、品質チェックは、成形されたパイプを機械式ゲージ内に置いた後、視覚チェックにかけて実施されていました。ただし、時間とともに、この試 験方法が、きわめて柔軟性を欠くとともに高価であることが分かりました。これは、パイプの各種類に応じて特別にカリパーを構築し、幾何学的構造に少しの 変更でもあれば必ず、改造する必要があったことによります。ラデガスト氏は、単一カリパーのコストを数千ユーロと推定しています。また、試験結果が、相当 な程度、オペレータに依存すること、そしてそれが、3交代で作業している60人の従業員を抱え、一般的に製品をジャストインタイムに組立に回す必要がある 部門にとって、あまりにも不正確で時間もかかることが簡単に理解されました。生産現場には、数十台を超えるパイプベンディングマシンがあって、車両組立の要件に応じ て、ありとあらゆる曲げプログラムを実行しています。結果として、機械の段取り替えを非常に迅速に行うだけでなく、品質チェックもスムーズに実行する必要 があります。各部品系列からの一定数のパイプの寸法精度を試験し、文書に記録しなければなりません。

TubeInspectは数秒内にパイプを精密に測定する

TubeInspectは数秒内にパイプを精密に測定する

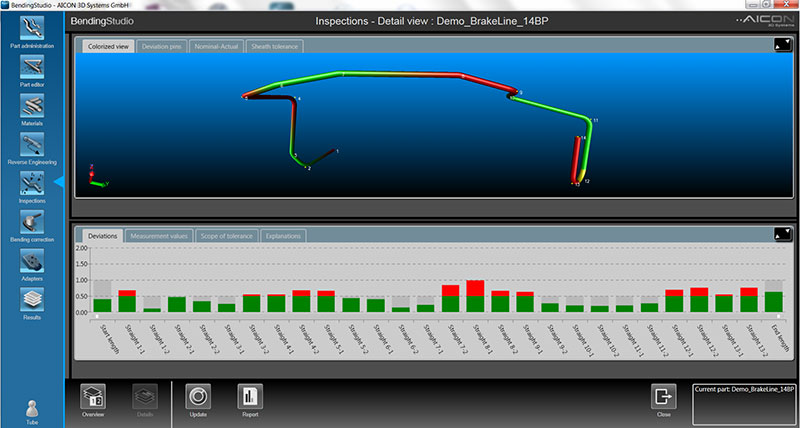

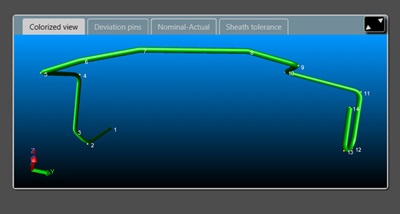

TubeInspectは、現在、ダイムラー社のパイプ生産工場で数年にわたり、品質チェックに使用されてきました。機械式カリパーの時とは違って、個々のパイプ部分に対する変更は、今では、電子的に検知された後に処理されます。しかし、この光電測定装置は、どのように稼働するのでしょうか。まず、測定対象パイプは、光学測定セル内に置かれ、その幾何学的構造が16台の高解像度CCDカメラにより検出されます。測定量は、約2500 × 1000 × 500 mmであり、パイプの位置を変えて拡張することができます。5°~180°の範囲の曲げは、問題なく検出できますが、連続する曲げ入れ子形に対応した新しい測定機能もあります。Windows下で動作するカラーグラフィックモニターには、オペレータに対して、測定結果の説明案内や視覚的表示が用意されています。測定結果は、データベースに記録し、実際の測定過程の間に、カラーインクジェットプリンタで文書として印刷できます。「この測定装置の操作は、きわめて、簡単です」とラデガスト氏は、語ります。「CNCプログラムでの曲げ補正を行う部分だけが、特別な訓練を必要とするところです」