TubeInspect im Automobilbau

Rohrmesssystem mit kurzem Draht zu Biegemaschinen

Kontakt

Brems- und Kraftstoffleitungen für die E- und S-Klasse von Mercedes-Benz werden in der Rohrleitungsfertigung in Sindelfingen hergestellt. Die aus Aluminium oder Stahl bestehenden Leitungen haben Durchmesser zwischen ca. 4 mm und 15 mm. In Fixmaßen geliefert, werden konfektionierte Leitungen zunächst auf einem Rohrendenbearbeitungsautomat mit Anschlussstücken versehen, gegebenenfalls gestaucht und dann auf den Biegemaschinen entsprechend umgeformt. Trotz unterschiedlichster Fabrikate und Baujahre haben die Rohrbiegemaschinen eines gemeinsam: die Qualitätsprüfung erfolgt auf der Rohrmesssystem TubeInspect von AICON.

Etwa 1.400 Fahrzeuge werden täglich mit den Brems- und Kraftstoffleitungen aus der Rohrleitungsfertigung versorgt, in mehr als 400 Modellvarianten. Außerdem entstehen dort Prototypen für die Fahrzeugentwicklung. Das dabei höchste Präzision eine wichtige Rolle spielt, ist selbstverständlich: "Immerhin elf bis zwölf Leitungen pro Fahrzeug werden auf dem Chassis verlegt, dabei kommt es auf jeden Millimeter an", erzählt Siegfried Radegast, Technischer Angestellter in der Rohrleitungsfertigung. Daher wurde ein Verfahren gesucht, mit dem die Qualitätsprüfung einerseits schnell und unkompliziert erfolgen konnte. Andererseits sollten die dort erfassten Fehler möglichst rasch an den Rohrbiegemaschinen korrigiert werden können.

Teure Mechanik hat ausgedient

Teure Mechanik hat ausgedient

Früher vertraute man bei der Qualitätskontrolle auf mechanische Lehrensätze, in die das umgeformte Rohr hineingelegt und nach Augenschein geprüft wurde. Doch dieses Prüfverfahren erwies sich mit der Zeit als extrem unflexibel und kostenintensiv, da die Lehren für jeden Leitungstyp angefertigt und schon bei kleinsten Geometrieänderungen entsprechend abgeändert werden mussten.

Vielfältige Geometrien in wenigen Sekunden

Schon vor ein paar Jahren übernahm daher das Rohrmesssystem TubeInspect die Qualitätsprüfung in der Rohrfertigung der Daimler AG. Anstelle mechanischer Lehren können aktuelle Änderungen einzelner Rohrabschnitte nun elektronisch erfasst und weiterverwertet werden. Doch wie funktioniert das optoelektronische Messsystem? Zunächst wird die zu vermessende Leitung in der optischen Messzelle abgelegt und dann über 16 hochauflösende CCD Kameras die Geometrie ermittelt. Das Messvolumen beträgt etwa 2500 x 1000 x 500 mm und kann durch Nachsetzen der Leitung entsprechend erweitert werden. Bögen zwischen 5° und 180° können problemlos erfasst werden, hinzu kommt eine neue Messfunktion für Bogen-in-Bogen-Verlaufsformen. Die Benutzerführung und die Darstellung der Messergebnisse erfolgt über einen Farb-Grafik-Monitor unter Windows NT. Die Messergebnisse können in einer Datenbank aufgezeichnet und prozessbegleitend dokumentiert werden. "Die Bedienung des Messsystems ist recht einfach, lediglich die Ausführung von Biegekorrekturen im CNC-Programm übernehmen speziell geschulte Einsteller", sagt Siegfried Radegast.

Korrekturen elektronisch übermitteln

Korrekturen elektronisch übermitteln

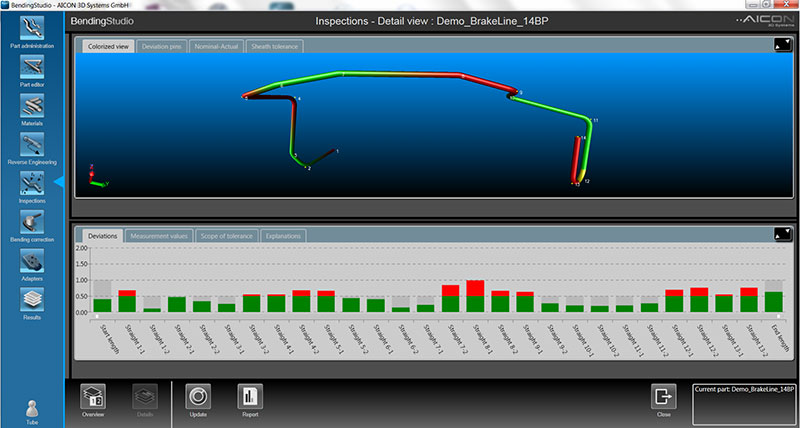

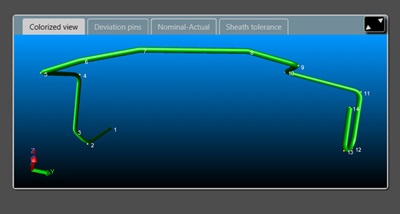

Sind die Daten erfasst, führt die Software einen Soll-/Ist-Vergleich durch. Die Solldaten basieren entweder auf einem zuvor erfassten Musterteil oder auf hinterlegten karthesischen Rohrkoordinaten, die auch direkt von einem CAD-System im VDA-Format übernommen werden können. Die Abweichungen von der Sollgeometrie werden mit Hilfe einer Manteltoleranzrechnung am Bildschirm farbig dargestellt: grün eingefärbt sind jene Bereiche, die innerhalb der Toleranz liegen, andere Farben geben dem Bediener auf einen Blick die Möglichkeit, zu erfassen, wo und in welchem Maß die Leitung von den Solldaten abweicht. Die Biegemaschinen als auch das Messsystem TubeInspect sind über Schnittstellen mit dem Server verbunden. Ergeben sich Korrekturen aus dem gemessenen Rohr, kann das Messsystem diese direkt in das CNC-Programm der Rohrbiegemaschine übermitteln. Eingabefehler sind so ausgeschlossen. Neben der Optimierung der Qualitätsprüfung durch den TubeInspect, der im übrigen nicht in einem besonders klimatisierten Raum aufgestellt werden muss, hat sich ein weiterer positiver Nebeneffekt ergeben: Wurde früher mit einer Vielzahl unterschiedlicher Biegelehren gearbeitet, spart die Daimler AG heute durch den Einsatz von AICON's Rohrmesssystem teure Prüfmittel und Umrüstzeiten.