TubeInspect na Daimler

Mede tubos com um sistema estreitamente ligado às dobradeiras

Contato

As linhas de freio e combustível das categorias E e S da Mercedes-Benz são fabricadas na instalação de produção de tubos em Sindelfingen, Alemanha. As linhas, feitas de alumínio ou aço, possuem diâmetros que variam de cerca de 4 mm a 15 mm. Fornecidos em tamanhos fixos, os tubos cortados prontos são primeiro fornecidos com acessórios em uma máquina automática para processamento de extremidade do tubo, estampado, se necessário, e depois formados nas dobradeiras. Apesar de suas diferentes marcas e anos de fabricação, as dobradeiras têm uma coisa em comum: a verificação da qualidade ocorre no TubeInspect, a máquina de medição de tubos da AICON.

A cada dia cerca de 1.400 veículos são equipados com linhas de freio e combustível na instalação de produção de tubos, em mais de 400 variantes de modelo. Os protótipos para desenvolvimento de veículos também são construídos aqui. Naturalmente, a alta precisão desempenha um papel crucial. “Instalados 11 a 12 linhas de freio por veículo, e assim cada milímetro é importante”, explica Siegfried Radegast, engenheiro em uma instalação de produção de tubos. Foi solicitado um método que faria verificações de qualidade rápidas e descomplicadas, permitindo que todos os erros detectados fossem corrigidos o mais rápido possível nas dobradeiras.

Os dias de soluções mecânicas caras acabaram

Os dias de soluções mecânicas caras acabaram

No passado, o controle de qualidade era realizado através da colocação dos tubos formados em pinças mecânicas e, em seguida, sujeitando-os a inspeções visuais. Ao longo do tempo, no entanto, este método de ensaio provou ser extremamente inflexível, bem como caro, porque as pinças precisavam ser especialmente construídas para cada tipo de tubo e alteradas sempre que ocorria uma alteração mínima na geometria. Radegast estima o custo de uma única pinça em vários milhares de euros. Também é fácil entender que o resultado do teste depende, em grande medida, do operador - e isso é muito impreciso e demorado para um departamento com 60 funcionários trabalhando em três turnos, onde os produtos geralmente precisam ser entregues para a montagem imediatamente. A área de produção contém mais de uma dúzia de dobradeiras, executando todos os tipos de diferentes programas de dobradura, dependendo dos requisitos de montagem do veículo. Como resultado, a reformulação da máquina não só precisa ser muito rápida, mas a verificação da qualidade também precisa ocorrer sem problemas - porque um certo número de tubos de cada série de peça deve ser testado e documentado quanto à precisão dimensional.

O TubeInspect mede tubos precisamente em segundos

O TubeInspect mede tubos precisamente em segundos

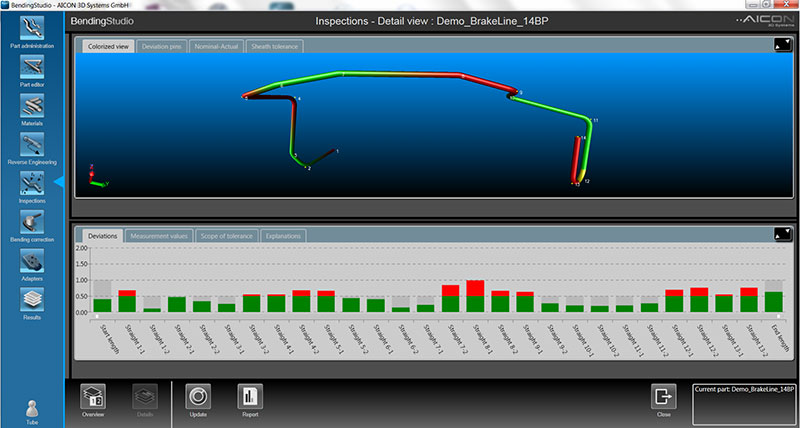

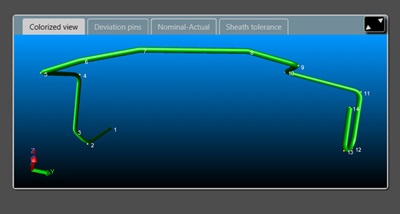

O TubeInspect está na verificação de qualidade na instalação de produção de tubos na Daimler já há alguns anos. Em vez de pinças mecânicas, as mudanças nas seções do tubo individual agora podem ser detectadas eletronicamente e processadas posteriormente. Mas como o sistema de medição opto-eletrônico funciona? Primeiro, o tubo a ser medido é colocado dentro da célula de medição óptica e a sua geometria é detectada por 16 câmeras CCD de alta resolução. O volume de medição é cerca de 2.500 mm x 1.000 mm x 500 mm e pode ser estendido através do reposicionamento do tubo. Ângulos entre 5° e 180° podem ser detectados sem problemas, e há também uma nova função de medição para formas curva em curva. Um gráfico colorido em execução no Windows fornece orientação para o operador e a visualização dos resultados das medições. Os resultados da medição podem ser gravados em um banco de dados e documentados em uma impressora jato de tinta colorida durante o processo de medição real “Operar o sistema de medição e bem fácil”, diz Radegast. “Fazer correções de curvatura no programa CNC é a única coisa que requer treinamento especial.”