Jak mierzyć rury: TubeInspect w Daimler

Pomiar rur z użyciem systemu sprzężonego z giętarkami

Kontakt

Przewody układu hamulcowego oraz paliwowego dla Mercedesa klasy E oraz S są produkowane w fabryce w miejscowości Sindelfingen w Niemczech. Układy te są wykonane z aluminium lub stali i posiadają średnicę w zakresie od 4 mm do 15 mm. Dostarczane w jednym rozmiarze, przycięte przewody są dostarczane do giętarki. Pomimo różnego wieku tych giętarek oraz producentów, mają one jeden element wspólny: jakość ich pracy jest weryfikowana przez system pomiarowy firmy AICON o nazwie TubeInspect.

Każdego dnia, około 1,400 pojazdów jest wyposażanych w układ hamulcowy lub paliwowy występujący w ponad 400 wariantach. Tutaj są również budowane prototypy. Z oczywistych względów, główną rolę odgrywa wysoka precyzja. "Instalujemy od 11 do 12 przewodów hamulcowych na jeden pojazd, zatem każdy milimetr jest istotny ", wyjaśnia Siegfried Radegast, inżynier w fabryce układów. Poszukiwaliśmy metody, która pozwoliłaby na szybką i nieskomplikowaną kontrolę geometrii z jednoczesną szybką możliwością implementacji korekt na giętarkach.

Dni drogich i mechanicznych rozwiązań są policzone

Dni drogich i mechanicznych rozwiązań są policzone

W przeszłości, kontrola jakości polegała na porównywaniu uformowanej rury na mechanicznym wzorcu, gdzie następnie dokonywana oceny wzrokowej. Na przestrzeni czasu okazało się, iż metoda ta jest nie tylko mało elastyczna, ale i droga ze względu na konieczność budowania nowego sprawdzianu dla każdej nowej części. Ponadto małe zmiany w geometrii wyrobu wymuszały przebudowy przyrządu. Koszt jednego wzorca wynosi kilka tysięcy Euro a wyniki testów zależą od jakości pracy operatora, co z kolei jest nieprecyzyjne i czasochłonne dla grupy 60 osób pracujących przez trzy zmiany. Należy przy tym zaznaczyć, że montaż odbywa się na bieżąco. Posiadamy dziesiątki giętarek, wykonujących zróżnicowane programy, zależnie od wymogów i rodzaju pojazdu. To wymusza konieczność wykonywania szybkich korekt i przezbrajania, ponieważ odpowiednia seria rur musi być przetestowana i udokumentowana pod względem zgodności z wymiarem.

TubeInspect mierzy rury precyzyjnie w ciągu kilku sekund

TubeInspect mierzy rury precyzyjnie w ciągu kilku sekund

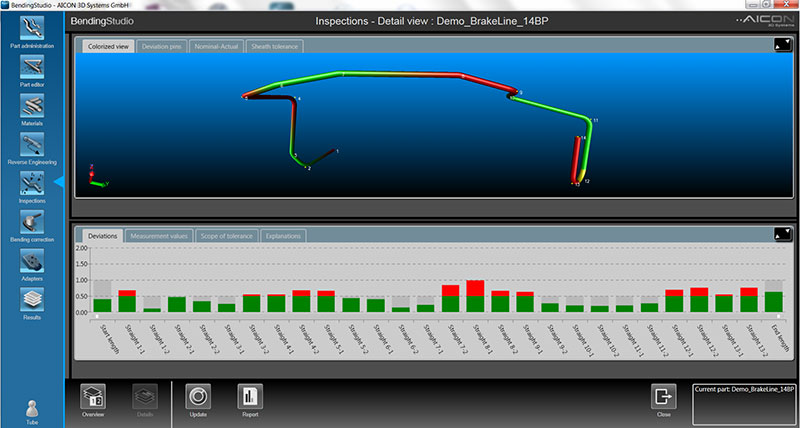

TubeInspect jest wykorzystywany do kontroli jakości w fabryce Daimler od wielu lat. Zamiast mechanicznych szablonów, wprowadzania indywidualnych zmian projektowych, jesteśmy w stanie elektronicznie dokonywać korekt. Ale jak działa ten system? Na początku, element poddawany ocenie, musimy położyć w przestrzeni roboczej urządzenia, gdzie jego geometria jest wykrywana przez 16 kamer wysokiej rozdzielczości. Zakres pomiarowy wynosi 2500 x 1000 x 500 mm i może być rozszerzony poprzez zmianę pozycji detalu. System wykrywa gięcia w zakresie od 5° do 180°, a ponadto zawarta jest funkcja pomiarowa, która pozwala na weryfikację gięcia występującego bezpośrednio po gięciu. Z użyciem kolorowych diagramów, użytkownik może szybko ocenić jakość gięcia. Wyniki takie mogą być zapisane oraz udokumentowane kolorowym raportem. "Obsługa urządzenia jest bardzo prosta ", stwierdza Radegast. "Tworzenie korekt do giętarek sterowanych numerycznie jest jedynym elementem obsługi, który wymaga szkoleń."