자동차 산업에서의 TubeInspect

Daimler : 벤딩머신과 밀접하게 연결된 튜브 측정 시스템

문의하기

Mercedes-Benz E 클래스 및 S 클래스에 쓰이는 브레이크라인과 연료 라인은 독일 진델핑겐(Sindelfingen)에 위치한 튜브 생산 공장에서 제조됩니다. 이들 라인은 알루미늄 또는 강철 소재로, 직경은 대략 4mm~15mm 정도입니다. 정해진 크기로, 미리 절단되어 제공되는 튜브는 우선 자동 튜브 종단 가공 장비로 장착 부품이 부착되는데 이는 필요에 따라 형철 가공되고 다음으로 벤딩머신에서 성형됩니다. 튜브 벤딩머신은 제조사도 제조 연도도 모두 각기 다르지만, 모두 한 가지 공통점이 있습니다. 바로 품질 검사를 AICON의 튜브 측정 시스템 TubeInspect로 수행한다는 것입니다.

매일 모델 종류가 400종 이상 되는 약 1,400대의 차량에 튜브 생산 공장에서 만든 브레이크라인과 연료 라인을 장착합니다. 차량 개발용 시제품 또한 이곳에서 만들어집니다. 정밀도가 높아야만 한다는 점이 대단히 중요합니다. "차량 한 대에 브레이크라인을 11개 내지 12개는 장착하니까, 1mm 도 소홀히 할 수 없죠." 튜브 생산 공장의 엔지니어인 Siegfried Radegast가 설명했습니다. 이 분야에서는 품질 점검을 빠르고 간소하게 수행할 수 있으면서도 튜브 벤딩머신에서 오류가 감지되면 해당 오류를 모두 가능한 한 빨리 수정할 수 있는 방안을 모색해 왔습니다.

값비싼 기계식 솔루션 시대의 종료

값비싼 기계식 솔루션 시대의 종료

예전에는 품질 점검이란 주로 성형된 튜브를 기계적인 캘리퍼에 놓고 육안으로 검사하는 방식이었습니다. 그러나 시간이 갈수록 이 테스트 방식은 비용도 많이 들 뿐만 아니라 융통성이 매우 부족한 것으로 드러났습니다. 캘리퍼를 튜브의 유형에 따라 따로따로 특별히 제작해야 하고, 형상에 아주 작은 변경 사항이라도 발생하면 일일이 적용해야 하기 때문입니다. Radegast는 캘리퍼 하나를 만드는 데 수천 유로가 들어갈 것이라 추정했습니다. 또한 작업자라는 요소가 테스트 결과에 미치는 영향은 매우 큽니다. 따라서 직원 60명이 3교대로 근무하는 한편, 특히 제품이 어셈블리 라인에 딱 맞춰 도착해야 하는 부서에서 야기된 부정확한 결과 산출과 상당한 시간 소요 현상은 당연한 결과였습니다.

생산 현장에는 튜브 벤딩머신이 12 대 이상 있으며, 모두 차량 어셈블리의 요건에 따라 각각 다른 벤딩 프로그램에 맞춰 작동합니다. 그 결과, 기계로 툴링을 재작업할 때에는 속도만 빨라야 하는 것이 아니라 품질 점검 또한 원활하게 진행되어야 합니다. 개별 부품 연작 중에서도 일정한 수량을 반드시 테스트하고 기록한 후에 치수 정확도를 판단할 수 있기 때문입니다.

단 몇 초 만에 튜브를 정밀하게 측정하는 TubeInspect

단 몇 초 만에 튜브를 정밀하게 측정하는 TubeInspect

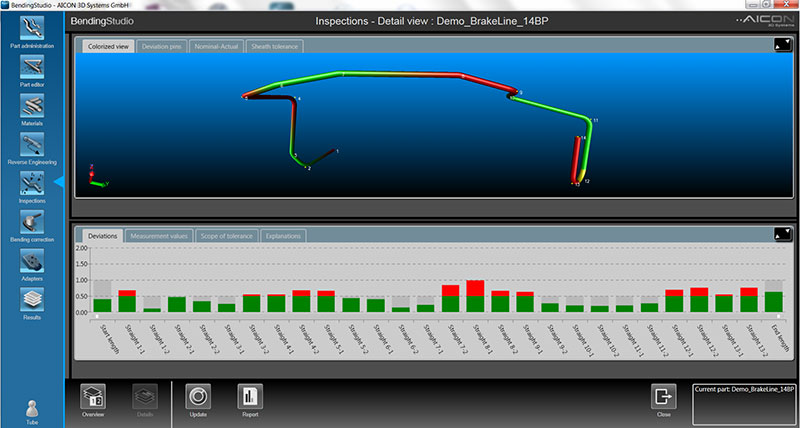

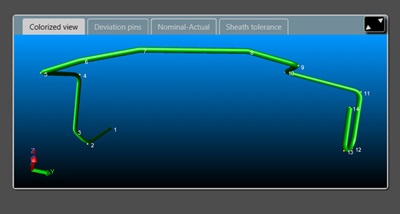

TubeInspect가 Daimler의 튜브 생산 공장에서 품질 점검에 사용 된지 몇 년이 흘렀습니다. 이제는 기계적인 캘리퍼를 사용하는 대신 튜브의 각 구역에 적용될 변경 사항을 전자적으로 감지하고 나아가 처리작업도 수행합니다. 광학전자식 측정 시스템은 어떻게 작동하는 것일까요? 우선, 측정할 튜브를 광학 측정 셀 안에 넣으면 16대의 고해상도 CCD 카메라가 튜브의 형상을 감지합니다. 측정 용적은 대략 2500 x 1000 x 500mm이고, 튜브의 위치를 조정해 배치하면 긴 튜브도 측정 가능합니다. 5°부터 180°이내의 벤딩각도는 문제 없이 감지할 수 있으며, 연속벤딩(bend-in-bend) 형태도 측정할 수 있습니다. Windows로 구동되는 컬러 그래픽 모니터에서 작업자에게 유용한 지침을 제공하고 측정 결과를 시각적으로 표시합니다. 측정 결과를 데이터베이스에 기록할 수 있고, 실제 측정 과정 중에 컬러 잉크젯 프린터로 출력할 수도 있습니다. "이 측정 시스템은 다루기 정말 쉽습니다." Radegast가 말했습니다. "특별히 받아야 할 교육이라고는 CNC 프로그램에서 벤딩 교정값을 만드는 것 뿐입니다.”