Control de calidad óptica en la fundición de precisión

La tercera dimensión de las ruedas de turbina

Contacto

Control de calidad como desafío metrológico: La calidad en la precisión al micrómetro de los productos fundidos solo puede conseguirse con la tercera dimensión de los componentes. En sus 300 años de historia corporativa, la compañía Zollern, fabricante líder en la industria del procesamiento del metal, ha desarrollado y perfeccionado un amplio espectro de técnicas de procesamiento y tratamiento del metal, en las que los altos estándares exigidos respecto a las inspecciones íntegras de calidad han desempeñado siempre un papel muy importante: Gracias a los datos de escaneado tridimensional de gran precisión generados por el StereoScan, las plantillas de cera y las piezas fundidas acabadas se inspeccionan con la eficiencia y la precisión necesarias.

Finalidad y objeto de medición

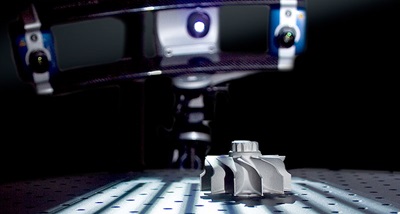

El término "fundición de precisión" (también llamado "fundición fina") indica por sí mismo las características de los productos fabricados por Zollern: son principalmente piezas fundidas pequeñas y fabricadas con la máxima precisión que pesan entre 1 g y 10 kg, como las ruedas de turbina, mezcladores de turbinas de gas y paletas directrices. El método de fundición fina, incomparable con ninguna otra técnica de fundición, proporciona posibilidades óptimas para la formación y construcción. Permite aplicar soluciones técnicas a productos especializados que otros métodos no pueden o solo a costes mucho más altos.

El término "fundición de precisión" (también llamado "fundición fina") indica por sí mismo las características de los productos fabricados por Zollern: son principalmente piezas fundidas pequeñas y fabricadas con la máxima precisión que pesan entre 1 g y 10 kg, como las ruedas de turbina, mezcladores de turbinas de gas y paletas directrices. El método de fundición fina, incomparable con ninguna otra técnica de fundición, proporciona posibilidades óptimas para la formación y construcción. Permite aplicar soluciones técnicas a productos especializados que otros métodos no pueden o solo a costes mucho más altos.

Para conseguir el máximo nivel de calidad del producto, la calidad de un rotor de turbina Inconell para un turbocargador de escape se define en milímetros: Las dimensiones están en un estrecho rango de tolerancia y tienen que verificarse repetidas veces durante el proceso de producción. Debido a la complejidad en constante crecimiento de estos componentes, los métodos de inspección táctil con máquinas de medición de coordenadas (CMM) ya no pueden mantener el ritmo respecto al tiempo y a la calidad. Además, los resultados de una CMM deben ser interpretados y explicados por un experto en metrología. Aquí es donde Jürgen Weber, coordinador del departamento de inspección de fundición de precisión, enfatiza la importancia de que los protocolos de medición sean fácilmente comprensibles y flexibles en cuanto al formato para comunicar los resultados rápida y fácilmente de forma que sean fácilmente entendibles tanto internamente como por el cliente.

Sistema de medición y configuración

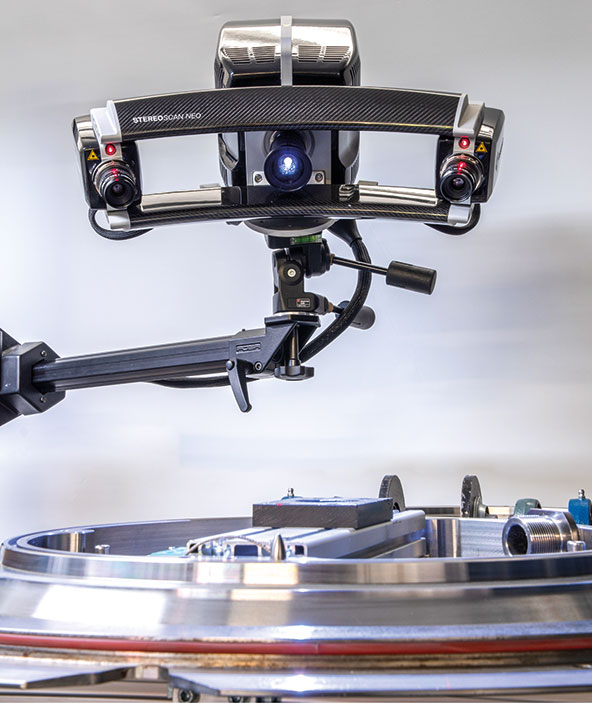

En el contexto de la inspección de calidad, Zollern trabaja con el sistema de proyección de franjas StereoScan de AICON. Este sistema de medición de alto rendimiento no es un escáner tridimensional "hecho a medida", sino que se caracteriza por su alto nivel de flexibilidad: basándose en las pruebas de preparación del proyecto y con la larga experiencia y los conocimientos de los técnicos del sistema de AICON, el campo de medición, la iluminación requerida, la resolución de las cámaras y el nivel de automatización se ajustan exactamente a los requisitos de producción de Zollern.

Las tareas de inspección en la fundición fina son diversas: Además de las aplicaciones en investigación y desarrollo, el sistema de medición tridimensional se utiliza para el control y la garantía de calidad. En este contexto, el modelo de cera de la rueda de turbina, por ejemplo, se captura en tres dimensiones para realizar una comparación deseada/nominal con los datos de construcción CAD o, utilizando un modelo bisecado, para medir su geometría interna.

Las tareas de inspección en la fundición fina son diversas: Además de las aplicaciones en investigación y desarrollo, el sistema de medición tridimensional se utiliza para el control y la garantía de calidad. En este contexto, el modelo de cera de la rueda de turbina, por ejemplo, se captura en tres dimensiones para realizar una comparación deseada/nominal con los datos de construcción CAD o, utilizando un modelo bisecado, para medir su geometría interna.

Además, los datos de medición de alta precisión se utilizan en la fase de la primera inspección de prueba y para realizar los ajustes correctivos de las herramientas. Por último, durante la producción en serie, la precisión tridimensional es esencial cuando se trata de mantener los estándares de calidad requeridos: aquí es donde se verifica la fidelidad de la forma de las piezas fundidas en pruebas puntuales; se verifican, por ejemplo, el diámetro total de la rueda de turbina o las transiciones desde el buje de la rueda a cada una de las palas.

La inspección de calidad tridimensional de una pala de turbina se realiza con el StereoScan utilizando un campo de medición pequeño, lo que asegura la alta resolución de detalle necesaria en este proyecto. La rueda de turbina que se va a inspeccionar se digitaliza en los dos siguientes pasos: Después del escaneado tridimensional, se configuran el objeto de medición y la mesa rotatoria y se calibra el aparato sensor (es decir, las cámaras y la unidad de proyección de luz).

En el proceso de escaneado real, se realizan las tomas de datos individuales de la rueda de turbina, se alinean y se unen en una malla poligonal homogénea con el software OptoCat. Los ángulos estándar utilizados en los sensores ópticos de medición de áreas y colocados en las máquinas de medición no pueden captar texturas con nervaduras profundas con el nivel de precisión requerido. Por otro lado, la flexible configuración del sensor del sistema de escaneado permite una adquisición de datos adicional, utilizando ángulos de triangulación de 30°, 20° y 10°, lo que posibilita la medición con gran precisión de detalle de las áreas de los objetos de piezas fundidas de varios tamaños y formas a las que es difícil acceder.

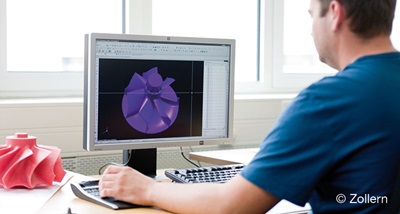

En un segundo paso, se evalúan los datos de escaneado con un software de inspección (en este caso, PolyWorks/Inspector™ de InnovMetric Software Inc. ) para evaluar los parámetros de inspección predefinidos, como los patrones de geometría estándar, las secciones transversales o las deformaciones. De esta forma, existen formatos del informe de medición personalizadas que se pueden exportar, entre otros, como representaciones en falso color en 2 o 3 dimensiones, tablas con valores nominales y tolerancias o vistas de secciones transversales.

Conclusión

Gracias a los datos de medición, rápidos y fáciles de evaluar, generados por el sistema de escaneado tridimensional de AICON, se pueden optimizar los parámetros del proceso de forma rápida y a tiempo, lo que ayuda a Zollern a mantener constante la eficiencia en la producción de ruedas de turbina de primera calidad. Ya no son necesarias la laboriosa adquisición de datos y la evaluación con una máquina de medición de coordenadas: Utilizar la tercera dimensión de la rueda de turbina digitalizada no solo permite detectar más rápido, mejor y más eficientemente las desviaciones de formas, sino que también ayuda a reducir el tiempo y los costes.

Gracias a los datos de medición, rápidos y fáciles de evaluar, generados por el sistema de escaneado tridimensional de AICON, se pueden optimizar los parámetros del proceso de forma rápida y a tiempo, lo que ayuda a Zollern a mantener constante la eficiencia en la producción de ruedas de turbina de primera calidad. Ya no son necesarias la laboriosa adquisición de datos y la evaluación con una máquina de medición de coordenadas: Utilizar la tercera dimensión de la rueda de turbina digitalizada no solo permite detectar más rápido, mejor y más eficientemente las desviaciones de formas, sino que también ayuda a reducir el tiempo y los costes.

El señor Weber lo resume de la siguiente manera: "En comparación con una CMM, la recopilación de datos con el sistema de escaneado en 3D de AICON resulta extremadamente más eficaz en cuanto al tiempo, lo que nos permite obtener rápidamente datos valorizados. Además, el StereoScan nos da beneficios adicionales, ya que también utilizamos los datos tridimensionales en conexión con otros tipos de piezas fundidas con precisión, por ejemplo, para la medición de precisión simultánea de hasta 20 núcleos de cerámica para palas de turbina."

Con una configuración ajustada adecuadamente, el señor Weber emplea, además, el sistema de escaneado para la inspección de la calidad de las piezas fundidas de gran tamaño: Respecto a estos componentes, el sistema de proyección de franjas también proporciona unos datos de mayor calidad dentro del rango de precisión de medición submilimétrica, una resolución significativamente mayor, así como un manejo más fácil del sistema y de la evaluación de datos en comparación con una máquina de medición de coordenadas o un escáner láser de gama alta. El resultado es una calidad alta constante de los productos fundidos asociados internacionalmente con la marca Zollern.