Controle de qualidade óptica na fundição de precisão

A terceira dimensão das rodas de turbina

Contato

Controle de qualidade como desafio metrológico: A qualidade na precisão no micrômetro dos produtos fundidos só pode ser alcançada com a terceira dimensão dos componentes. Em seus 300 anos de história empresarial, a empresa Zollern, um fabricante líder na indústria de processamento de metais desenvolveu e aperfeiçoou uma ampla gama de técnicas de processamento e tratamento de metais, onde os mais altos padrões de integridade exigidos quanto às inspeções de qualidade sempre desempenharam um papel muito importante: graças aos dados de escaneamento tridimensionais gerados pelo StereoScan, modelos de cera e as peças fundidas acabadas são inspecionados com eficiência e precisão necessárias.

Objetivo e objeto de medição

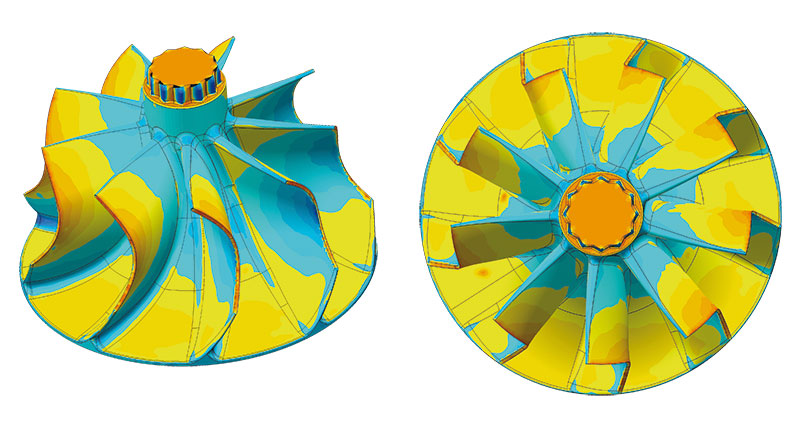

Para conseguir o mais alto nível de qualidade do produto, a qualidade de um rotor de turbina Inconell para um turbo compressor é definida em milímetros: As dimensões estão em uma estreita faixa de tolerância e deve ser verificada várias vezes durante o processo de produção. Devido ao constante crescimento complexidade destes componentes, os métodos de inspeção táteis com máquinas de medição de coordenadas (CMM) já não podem manter o ritmo com relação ao tempo e qualidade. Além disso, os resultados de uma CMM devem ser interpretados e explicados por um especialista no domínio da metrologia. Este é o lugar onde Jürgen Weber, coordenador do departamento de inspeção de fundição de precisão, enfatiza a importância de que os protocolos de medição sejam facilmente compreensíveis e flexíveis em formato para comunicar de forma rápida e fácil, para que sejam facilmente compreendidos tanto internamente como pelo cliente.

Sistema de medição e configuração

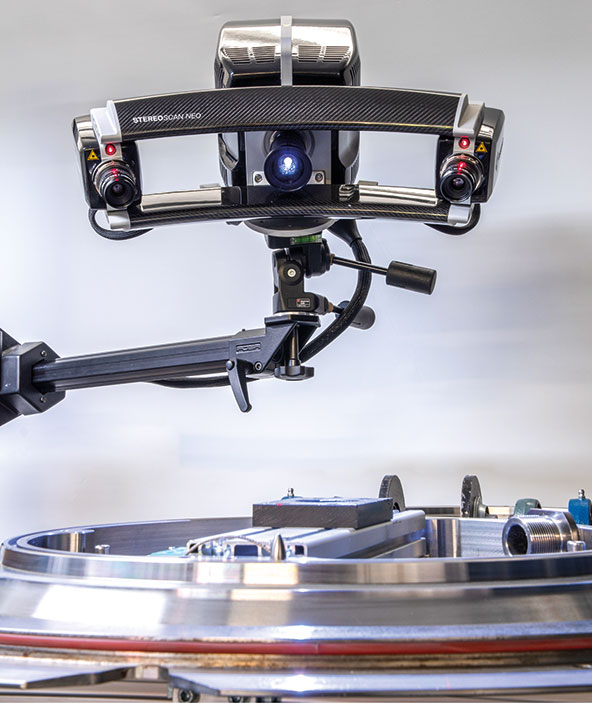

No contexto da inspeção de qualidade, Zollern trabalha com o sistema de projeção de franjas StereoScan. Este sistema de medição não é um scanner de alto desempenho tridimensional "feito sob medida", mas é caracterizado por seu alto nível de flexibilidade: nas provas de preparação do projeto e da longa experiência e conhecimento do sistema técnico da AICON, o campo de medição, a iluminação necessária, a resolução das câmeras e do nível de automação caber exatamente nas exigências da produção da Zollern.

Tarefas de inspeção na fundição fina são diversas: Além de aplicações em pesquisa e desenvolvimento, a medição tridimensional é usada para o controle e garantia de qualidade. Neste contexto, o modelo de cera da roda da turbina, por exemplo, é capturado em três dimensões para realizar uma comparação desejada/nominal em relação aos dados de construção CAD ou, utilizando um modelo cortado ao meio para medir a sua geometria interna.

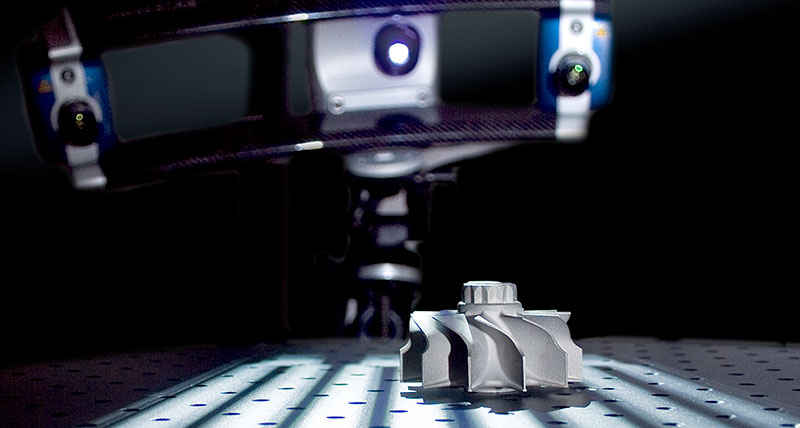

A inspeção de qualidade tridimensional de uma pá de turbina é realizada com o StereoScan usando um pequeno campo de medição, o que garante a alta resolução de detalhe exigidos neste projeto. A roda da turbina a ser inspecionada é digitalizada em duas etapas: Depois do escaneamento tridimensional, o objeto da medição e a mesa giratória são configurados e é calibrado o aparelho sensor (ou seja, câmeras e unidade de projeção de luz).

No processo de escaneamento real, são coletados dados individuais da roda da turbina, são alinhados e unidos em uma malha poligonal homogênea com o software OptoCat. Os ângulos padrão usados em sensores de medição ópticos de áreas e colocados nas máquinas de medição não podem detectar texturas com nervuras profundas para o nível de precisão exigido. Além disso, a configuração flexível do sensor de sistema de escaneamento da AICON permite a aquisição de dados adicionais utilizando ângulos de triangulação de 30 °, 20 ° e 10 °, permitindo a medição com grande precisão de detalhe das áreas dos objetos de peças fundidas de vários tamanhos e formas que são de difícil acesso.

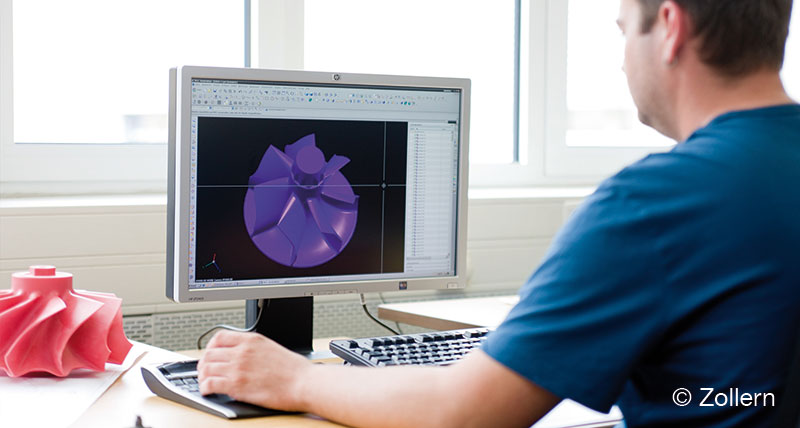

Em uma segunda etapa, os dados do escaneamento são avaliados com um software de inspeção (neste caso, o PolyWorks / Inspector ™ da Innovmetric Software Inc.) para avaliar os parâmetros de inspeção pré-definidos, como os padrões de geometria, cortes transversais ou deformações. Assim, existem formatos do relatório de medição personalizados que podem ser exportados, entre outros, como representações de cores falsas em 2 ou 3 dimensões, tabelas com valores nominais e tolerâncias, ou vistas em cortes transversais.

Conclusão

O Sr. Weber resume da seguinte forma: "Em comparação com uma CMM, a coleta de dados com o sistema de escaneamento 3D da AICON resulta extremamente mais eficaz em termos de tempo, o que nos permite obter rapidamente os dados importantes. Além disso, o StereoScan nos dá os benefícios adicionais, uma vez que os dados tridimensionais em conexão com outros tipos de peças fundidas com precisão, por exemplo, para medir com precisão de até 20 núcleos de cerâmica para pás de turbinas. "

Com uma configuração definida corretamente, o Sr. Weber também emprega o sistema de escaneamento para a inspeção da qualidade das peças fundidas de tamanho grande: Para esses componentes, o sistema de projeção de franjas também oferece dados de maior qualidade dentro da precisão de medição submilimétrica, uma resolução significativamente maior e mais fácil do sistema e da avaliação de dados em comparação com uma máquina de medição por coordenadas ou uma operação do scanner a laser high-end. O resultado é uma alta qualidade constante de produtos fundidos associados internacionalmente com a marca Zollern.