Optische Qualitätsprüfung bei Feinguss

Die dritte Dimension eines Turbinenlaufrads

Kontakt

Qualitätsprüfung als messtechnische Herausforderung: Die mikrometergenaue Produktgüte von Feingussteilen lässt sich nur in der dritten Dimension der Komponenten prüfen. Als ein führender Hersteller der metallverarbeitenden Industrie hat die Firma Zollern im Laufe ihrer 300-jährigen Geschichte ein breites Spektrum an Be- und Verarbeitungstechniken zur Perfektion gebracht, wobei auch hohe Anforderungen an die internen Qualitätskontrollen gestellt werden: Dank der hochpräzisen dreidimensionalen Scandaten des AICON StereoScan werden Formen, Wachsvorlagen und fertige Gussteile effizient geprüft.

Zielsetzung und Messobjekt

Bereits der Begriff „Feingießen“ weist auf die Eigenschaften der gefertigten Zollern-Produkte hin: Es handelt sich um kleine, hochpräzise gefertigte Gussteile mit einem Gewicht zwischen einem Gramm und 10 Kilo, wie zum Beispiel Turbinenlaufräder, Mischer für Gasturbinen und Leitschaufelblätter. Für diese Komponenten bietet das Präzisions-Gießverfahren optimales Gestalten und Konstruieren; es lassen sich technische Lösungen umsetzen, die andere Verfahren nicht oder nur zu höheren Kosten erreichen.

Für eine hohe Produktgüte wird die Qualität eines Inconell-Turbinenlaufrads für Abgas-Turbolader in Mikrometern definiert: Die Abmessungen bewegen sich innerhalb enger Toleranzen, die im Verlauf der Herstellung wiederholt geprüft werden müssen. Bei der stetig wachsenden Komplexität dieser Komponenten können taktile Inspektionsmethoden mittels Koordinatenmessmaschinen (KMM) weder zeitlich noch qualitativ Schritt halten.

Zudem müssen die Resultate einer KMM von einem Messtechniker interpretiert und erläutert werden. Hier legt Jürgen Weber, Koordinator der Feinguss-Maßkontrolle in der Messtechnik-Abteilung von Zollern, großen Wert auf leicht verständliche, flexibel gestaltbare Messprotokolle, damit sich die Ergebnisse nicht nur intern, sondern auch dem Auftraggeber schnell und einfach vermitteln lassen.

Messsystem und Aufbau

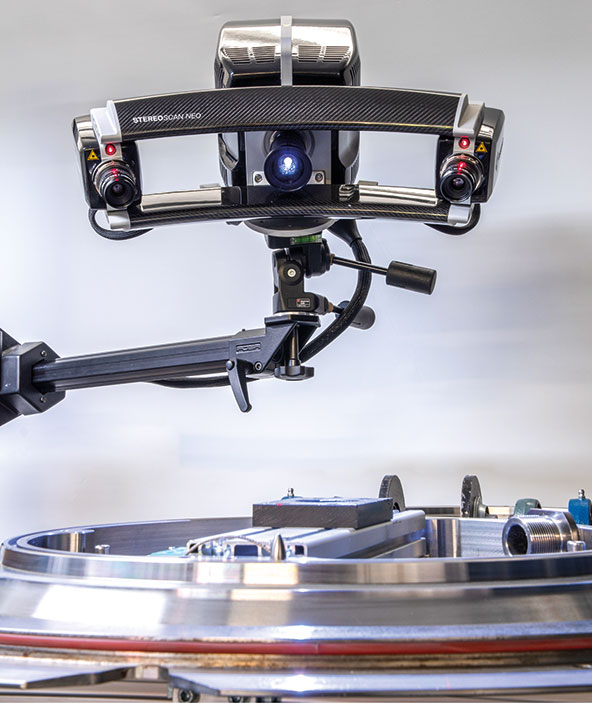

In seiner produktionsbegleitenden Qualitätsüberwachung arbeitet Zollern mit dem AICON StereoScan. Dieses Messsystem ist kein 3D Scanner „von der Stange“, sondern zeichnet sich durch sein großes Maß an Flexibilität aus: Durch projektvorbereitende Tests und basierend auf den langjährigen Erfahrungen von den AICON Systemtechnikern werden das Messfeld, die Beleuchtung, die Auflösung der Kameras sowie der Automatisierungsgrad exakt an die Anforderungen der Zollern-Produktion angepasst.

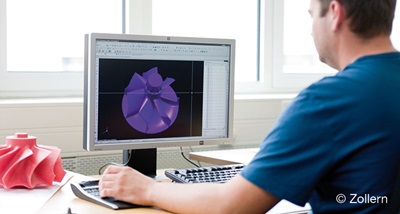

Die Inspektionsaufgaben beim Feinguss sind vielfältig: Neben dem Einsatz in Forschung und Entwicklung wird das 3D Messsystem in der produktionsbegleitenden Prüfung verwendet. Hier wird zum Beispiel das Wachsmodell des Turbinenlaufrads dreidimensional erfasst, um einen Soll-Ist-Abgleich gegen seine CAD Konstruktionsdaten durchzuführen oder bei einem geteilten Modell die Innengeometrie zu vermessen.

Zudem lassen sich die hochgenauen Messdaten in der Erstbemusterungsphase wie auch für Werkzeugkorrekturen einsetzen. Während der Serienproduktion ist schließlich 3D Präzision gefragt, wenn es um die Einhaltung der Qualitätsstandards geht: Hier wird die Formtreue der Feingussteile in Stichproben ermittelt. Geprüft werden zum Beispiel der Gesamtdurchmesser oder die Übergänge von der Nabe zu jedem einzelnen Schaufelrad.

Zudem lassen sich die hochgenauen Messdaten in der Erstbemusterungsphase wie auch für Werkzeugkorrekturen einsetzen. Während der Serienproduktion ist schließlich 3D Präzision gefragt, wenn es um die Einhaltung der Qualitätsstandards geht: Hier wird die Formtreue der Feingussteile in Stichproben ermittelt. Geprüft werden zum Beispiel der Gesamtdurchmesser oder die Übergänge von der Nabe zu jedem einzelnen Schaufelrad.

Die dreidimensionale Qualitätsprüfung der Turbinenlaufräder wird mit dem AICON StereoScan durchgeführt; ein kleines Messfeld gewährleistet die in diesem Projekt geforderte hohe Detailauflösung. Das zu prüfende Turbinenlaufrad wird in folgenden Schritten digitalisiert: Nachdem der 3D Scanner, das Messobjekt und der Drehteller eingerichtet sind, wird die Sensorik (d. h. die Kameras und der Projektor) kalibriert.

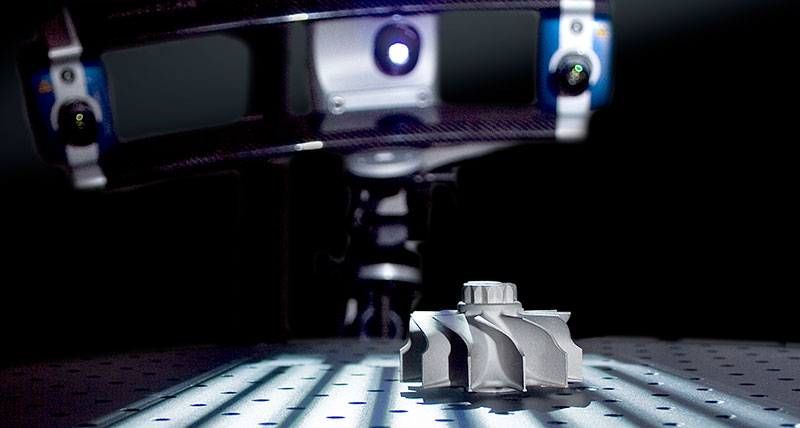

Im Scanprozess selbst werden zunächst die Einzelaufnahmen des Turbinenlaufrads mit Hilfe der AICON Software OptoCat erstellt, ausgerichtet und zu einem einheitlichen Dreiecksnetz verbunden. Tiefe Rippenstrukturen sind mit den Standardwinkeln der flächenhaft messenden optischen Sensoren von Koordinatenmessmaschinen nicht präzise zu erfassen. Die flexible Sensorkonfiguration des AICON Scanners erlaubt zusätzliche Aufnahmen mit Triangulationswinkeln von 30°, 20° und 10°, wodurch auch schwierig zu erfassende Objektbereiche bei Gussteilen jeder Größe detailgenau vermessen werden. In einem zweiten Schritt werden die gescannten Daten mit einer Inspektionssoftware evaluiert (hier: PolyWorks | InspectorTM von InnovMetric Software Inc.), um die zuvor definierten Prüfmerkmale, wie zum Beispiel Regelgeometrien, Schnitte oder Verformung, zu beurteilen. Dazu stehen detaillierte, frei gestaltbare Messprotokolle zur Verfügung, welche sich unter anderem als zwei- oder dreidimensionale Falschfarbendarstellungen, Tabellen mit Nominalwerten und Toleranzen oder Schnitte ausgeben lassen.

Ergebnis

Mit den einfach und schnell auswertbaren Messergebnissen werden die Prozessparameter zeitnah optimiert. Damit unterstützt der AICON StereoScan die Firma Zollern in ihrer konstanten Effizienz bei der Produktion qualitativ hochwertiger Turbinenlaufräder. Das aufwändige Erfassen und Auswerten mit einer Koordinatenmessmaschine ist nicht erforderlich: In der dritten Dimension des digitalisierten Turbinenlaufrads lassen sich kleinste Formabweichungen nicht nur schneller, besser und bequemer erkennen; es werden dabei auch noch Zeit und Kosten gespart.

Jürgen Weber fasst zusammen: „Im Vergleich zu einer Koordinatenmessmaschine ist die Erfassung mit dem AICON Scanner sehr zeitsparend, sodass wir die ausgewerteten Daten schnell zur Verfügung haben. Uns bietet der StereoScan zusätzliche Nutzen, denn wir setzen die 3D Daten auch bei anderen Feingussteilen ein, zum Beispiel zur gleichzeitigen präzisen Vermessung von bis zu 20 keramischen Kernen für Turbinenschaufeln.“

Jürgen Weber verwendet den Scanner mit entsprechend angepasster Konfiguration auch für die Qualitätsprüfung großer Gussteile: Auch bei diesen Komponenten bietet das Streifenprojektionssystem im Vergleich zu einer Koordinatenmessmaschine oder einem High-End Laserscanner eine deutlich bessere Datenqualität mit einer Messgenauigkeit im Submillimeterbereich, eine erheblich höhere Auflösung sowie eine einfachere Handhabung in Bezug auf Bedienung und Auswertung — für Zollerns konstant hochwertige Produkte in der Gussproduktion.

Wir bedanken uns bei der Firma Zollern für die freundliche Zusammenarbeit und Unterstützung zur Realisierung dieses Berichts.