精密鋳造における光学品質管理

3次元のタービン翼車

お問い合わせ先

計測上の難題としての品質管理マイクロメートルという微小単位に至るまでの、精密鋳造製品の品質レベルは、コンポーネントを立体としてとらえて初めて達成できます。 金属加工業界の大手メーカーのZollern社は、その300年の社史において、広範囲の金属処理および加工技術を開発し、完成させてきました。そうした努力の中で、統合品質検査に関する高い基準要件が、常に重要な役割を果たしてきました。StereoScanの生成する高精度の3次元スキャンデータにより、型、ワックステンプレート、および完成鋳造部品は、必要な効率と精度をもって検査されます。

目的および測定対象物

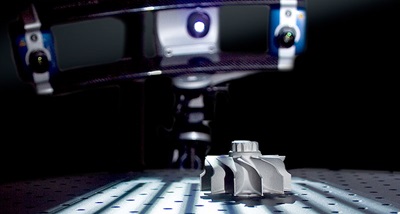

「精度鋳造」(別称「インベストメント鋳造」)という用語は、それ自体で、Zollern社の製造する製品の特性を示しています。つまり、第一に、小型且つ最高精度で製造された鋳造部品であり、その重さは、1 gから10 kgの範囲にあります。たとえば、タービン翼車、ガスタービン用ブレンダ―、およびノズル羽根などがあります。インベストメント鋳造という方法により、その他の鋳造手法とは比較にならない成形と構成の最適範囲がもたらされます。この方法が可能にする技術的ソリューションや特殊製品の中には、その他の方法では、まったく達成できない、できたとしてもはるかに高いコストでしか達成できないものがあります。

「精度鋳造」(別称「インベストメント鋳造」)という用語は、それ自体で、Zollern社の製造する製品の特性を示しています。つまり、第一に、小型且つ最高精度で製造された鋳造部品であり、その重さは、1 gから10 kgの範囲にあります。たとえば、タービン翼車、ガスタービン用ブレンダ―、およびノズル羽根などがあります。インベストメント鋳造という方法により、その他の鋳造手法とは比較にならない成形と構成の最適範囲がもたらされます。この方法が可能にする技術的ソリューションや特殊製品の中には、その他の方法では、まったく達成できない、できたとしてもはるかに高いコストでしか達成できないものがあります。

最高水準の製品品質を達成するため、排気ターボ過給用のインコネルタービン翼車の品質は、ミリメートル単位で定義されています。寸法は、非常に狭い許容誤差範囲内にあって、生産工程を通して、反復検証する必要があります。これらのコンポーネントの複雑さが増す一方であることを考えると、座標測定機(CMM)を用いた触覚式検査方法は、もはや時間と品質の両方の点でこの傾向に追随できません。その上、CMMの結果は、計測学の専門家による解釈と解説が必要になります。この点こそ、インベストメント鋳造検査部門コーディネータのユルゲン・ビーバー(Jürgen Weber)氏が、結果を迅速かつ簡単に伝達でき、内部のみならず、顧客にも理解されるように、形式が理解しやすく、柔軟な測定プロトコルと強調するところです。

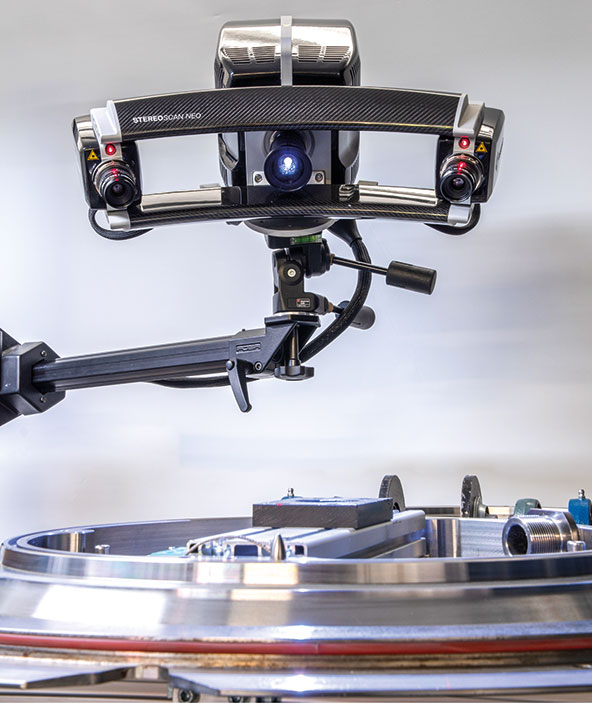

測定装置と構成

Zollern社は、自社のインライン品質検査に照らして、ブロイクマン社の縞投影装置StereoScanを作業に採用しました。この高性能測定装置は、「既製品」の3次元スキャナではなく、むしろ、その高度の柔軟性を特徴としています。ブロイクマン社の装置技術者達の積年のノウハウと経験も伴ったプロジェクト準備試験に基づき、測定領域、必要な照明、カメラの解像度だけでなく、自動化レベルも、Zollern社の生産要件に正確に合わせて調節されます。

インベストメント鋳造における検査作業は、多岐にわたります。研究開発におけるアプリケーション以外にも、同3次元測定装置は、インライン品質管理および品質保証にも使用されます。こうした背景のもと、タービン翼車のワックスモデルが、たとえば、そのCAD構成データに対して目標値対公称値比較を実施するため3次元捉されるか、その内部幾何学的構造が、両断モデルを使用して測定されます。

インベストメント鋳造における検査作業は、多岐にわたります。研究開発におけるアプリケーション以外にも、同3次元測定装置は、インライン品質管理および品質保証にも使用されます。こうした背景のもと、タービン翼車のワックスモデルが、たとえば、そのCAD構成データに対して目標値対公称値比較を実施するため3次元捉されるか、その内部幾何学的構造が、両断モデルを使用して測定されます。

さらに、高精度測定データは、先行サンプル検査フェーズだけでなく、ツールの補正調整にも使用されます。結局、大量生産時には、3次元精度が、要求された品質水準を維持するという点では、絶対不可欠となります。ここで、鋳造部品形状準拠が、スポット試験で検証されます。検証されるのは、たとえば、タービン翼車の全径または車輪ハブから個々の翼までの距離があります。

タービン翼の3次元品質検査は、小さな測定領域を用いて、StereoScanを用いて実行し、このプロジェクトに必要な高水準粒度の解像度を確保します。検査対象のタービン翼車は、以下の手順でデジタル処理されます。3次元スキャナ、測定対象物、および回転台を配置、設定した後、センサー機器類(すなわち、キャメラと光投影装置)を較正します。

実際のスキャン処理では、ブロイクマンソフトウェアOptoCatを援用して、タービン翼車の個々の捕捉データが、まず生成、調整され、一貫した多角形メッシュに統合されます。座標測定機に装着されている領域測定光センサーで使用される標準的な角度では、要求されている精度で深い肋骨状組織の捕捉ができません。他方、ブロイクマンスキャン装置の柔軟なセンサー構成により、三角測量法角度30°、20°、および10°を用いた拡張データ取得ができ、サイズも形状もさまざまな鋳造部品の対象領域さえ測定が可能となります。そうした領域の細部まで必要な高精度によるアクセスは非常に困難なことです。

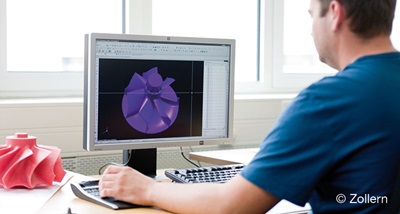

次の手順では、スキャンデータの評価が、検査用ソフトウェア(この場合、Innovmetric Software Inc.製のPolyWorks/Inspector™)を用いて行われます。事前定義された検査項目、たとえば、標準的な幾何学的構造パターン、断面、または変形などが評価されます。そのため、カスタマイズ可能な測定レポート形式が利用できます。特に、2次元または3次元の偽カラー表現、公称値と許容誤差を持つ表、または断面図としてエクスポートできます。

結論

ブロイクマン3次元スキャン装置は、簡単かつ迅速に評価可能な測定データを生成します。そのデータのおかげで、工程パラメータを迅速かつ適時に最適化し、最高品質のタービン翼車の一貫した生産効率を維持する上でZollern社をサポートすることができます。座標測定機による骨の折れるデータ取得および評価は、もはや、必要なくなりました。タービン翼車の3次元デジタルデータの使用により、形状誤差検出が高速化、改善化、効率化されるばかりか、時間やコストの削減も伴います。

ベーバー氏は以下のように要約しています。「CMMと比較すると、ブロイクマン3次元スキャナ装置は、時間効率に極めて優れており、評価データの取得が迅速にできます。その上、StereoScanは、特別な利点も当社にもたらします。当社は、別のタイプのインベストメント鋳造部品に関連して、たとえば、タービン翼用に最大20のセラミック鋳造コアの同時精度測定目的でも3次元データを使用しているからです」

適切に調節された構成を用いて、同氏は、大型サイズの鋳造部品の品質検査にまで、同スキャン装置を使用しています。また、上記のコンポーネントに関して、座標測定機器または高性能レーザースキャナと比較して、縞投影装置は、ミリメートル未満の測定精度範囲において、かなり良好なデータ品質、相当に高い解像度だけでなく、システム操作およびデータ評価の両面ではるかに簡単になった取扱いを実現しています。結果は、世界中でブランド名Zollernを想い起こさせる高品質で一貫した鋳造製品です。