Автоматизация метрологии, здесь и сейчас

Даже если вы не видите и не используете роботов ежедневно, они все равно продолжают работать. Они помогали сделать автомобиль, который вы водите, телефон, который всегда у вас под рукой, и компьютер, на котором вы работаете.

Свяжитесь с нами

Промышленные роботы стали частью повседневной жизни. Согласно отчету за 2013 год, выпущенный Международной федерацией робототехники (IFR), год 2012-й уступил лидерство по числу роботов, проданных по всему миру в течение одного года. Было продано 159346 единиц, около 70% этого количества поступило в США, Японию, Германию, Китай и Корею. В автомобильной, пищевой, химической промышленности, в производстве резины и пластиков наблюдался всплеск заказов на роботов, в то время как заказы в металлообрабатывающей промышленности немного снизились.IFR также сообщила о другом интересном тренде для США — поставка роботов вновь возросла в процентном выражении до пикового уровня в 22414 единиц в 2012 году в сравнении с предыдущим годом, когда продажи возрастали существенно в 2010 и 2011 годах. Отчет президента IFR констатировал, что рыночные данные за первые три квартала 2013 года показали дальнейший рост по сравнению с аналогичными периодами прошлого года.

Даже если вы не видите и не используете роботов ежедневно, они все равно продолжают работать. Они помогали сделать автомобиль, который вы водите, телефон, который всегда у вас под рукой, и компьютер, на котором вы работает. Сегодня почти невозможно провести целый день и не встретить что-нибудь, изготовленное с использованием этих выдающихся машин. Прогресс просто удивителен, учитывая, что такой уровень автоматизации казался еще совсем недавно несбыточной мечтой. Поскольку роботы стали более точными и умными, стало больше задач, которые они могут выполнять; благодаря этому их использование распространяется на новые отрасли промышленности и области применения.

Даже если вы не видите и не используете роботов ежедневно, они все равно продолжают работать. Они помогали сделать автомобиль, который вы водите, телефон, который всегда у вас под рукой, и компьютер, на котором вы работает. Сегодня почти невозможно провести целый день и не встретить что-нибудь, изготовленное с использованием этих выдающихся машин. Прогресс просто удивителен, учитывая, что такой уровень автоматизации казался еще совсем недавно несбыточной мечтой. Поскольку роботы стали более точными и умными, стало больше задач, которые они могут выполнять; благодаря этому их использование распространяется на новые отрасли промышленности и области применения.

С самого момента появления промышленных роботов, используемых в задачах автоматизации производства, всегда было жгучее желание сделать эти электромеханические машины более точными. В 1970-80-е годы роботы широко внедрялись в автомобилестроение, но они редко применялись в самолетостроении. Они просто были недостаточно точными, чтобы выполнять требуемые задачи. В конце 1980-х и начале 90-х годов многие производители роботов приступили к поиску путей решения этих проблем.

По своей природе, промышленные роботы очень хорошо воспроизводят повторяемые операции, но их абсолютная точность крайне низка. Например, если программа указывает переместить инструмент робота на 30 дюймов в направлении оси Y, то он может переместить его на 31, а не на требуемые 30 дюймов. Тем не менее, он будет перемещать инструмент на 31 дюйм раз за разом. Вследствие повторяемости действий, можно было бы компенсировать работу роботов до уровня абсолютной точности. Путем измерения робота в нескольких заданных положениях, можно произвести расчет для корректировки модели и вычислить длину путей, углы поворота, совмещение начала координат, смещение осей и параметры жесткости.

Главная трудность заключалась в том, как измерить параметры робота достаточно точно во всех этих положениях при колебании температур, чтобы создать приемлемую модель. В этот момент таким "прорывным" устройством для точного измерения расстояний и даже углов стал лазерный интерферометр. Проблема с лазерными интерферометрами заключалась в том, что они требовали точного наведения отражателя для того, чтобы избежать прерывания лазерного луча. Отражатель перемещался по линии лазерного луча, регистрировались направление перемещения и пики волны. Точное значение изменения расстояния могло быть вычислено путем умножения на половину длины волны лазерного луча. Тем не менее, если этот вычислительный процесс прерывался в какой-то момент времени (например, вследствие прерывания луча), весь процесс необходимо было начинать с самого начала, с точного исходного местоположения рефлектора. Такое ограничение было само по себе достаточно, чтобы

лазерные интерферометры не получили широкого распространения для определения компенсации роботов. Были разработаны и испытаны другие решения, такие как лазерная тригонометрическая съемка и оптические датчики положения, но ничего, что требовалось в условиях применения прибора и его точности, существенно не менялось.

В начале 1980-х годов несколько организаций объединились в попытке решить проблему ограничения точного направления лазерного интерферометра путем применения различных "трекинговых" систем. Эксперты Национального бюро стандартов (NBS), которое сейчас называется NIST, университет в Суррее, Англия, и компания FhG Karlsruhe в Германии работали над проектами, использующими в основе встраивания лазерного интерферометра в следящую систему, чтобы получить лазерный следящий интерферометр. К концу этого десятилетия компании в США и Европе начали работать над концепцией лазерного трекера для задач промышленного измерения, системы, которая могла бы использоваться в производственных условиях за стенами лаборатории. В 1990-м году лазерный трекер Leica Geosystems Smart 310, трекер, который мог бы применяться в промышленных условиях вне лаборатории, был представлен миру на Ярмарке качества в 1990 году в Чикаго.

В начале-середине 90-х годов лазерные трекеры Leica стали искать применения в калибровке роботов. Было разработано калибровочное программное обеспечение, дающее команду роботу о перемещении положения координат в рабочей зоне, а затем регистрирующее действительное положение, измеренное трекером. В результате сравнения теоретического и действительного положения, программа могла создавать набор компенсирующих параметров, с помощью которых можно было бы скорректировать положение робота и, следовательно, его перемещения. Эти параметры могли учитывать, как механические отклонения в траектории движения, так и изгибы или колебания, вызванные нагрузкой. Такая абсолютная калибровка точности могла скорректировать положение робота в диапазоне от 8 до 15 мм с точностью до 0,5 мм.

Наиболее крупные производители роботов предлагают подобных роботов с компенсацией до нынешнего дня. Тем не менее, каждый изготовитель пытался создать собственные процессы, и клиенты, имеющие роботов разных производителей, оставались без возможности гармонизовать процессы и платформы калибровки. Такая дилемма приводит в поисках решений в компании, предлагающие пакеты калибровки роботов для таких случаев. Такие программные модули позволяют калибровать робота любого производителя, как снаружи (в рабочем пространстве), так и в рамках процесса (длина линии, угол изгиба и т.д.). Одним таким примером подобного программного обеспечения является модуль SA Machine, разработанный компанией New River Kinematics. Он также компенсирует эффекты тепловых колебаний на роботе.

Наиболее крупные производители роботов предлагают подобных роботов с компенсацией до нынешнего дня. Тем не менее, каждый изготовитель пытался создать собственные процессы, и клиенты, имеющие роботов разных производителей, оставались без возможности гармонизовать процессы и платформы калибровки. Такая дилемма приводит в поисках решений в компании, предлагающие пакеты калибровки роботов для таких случаев. Такие программные модули позволяют калибровать робота любого производителя, как снаружи (в рабочем пространстве), так и в рамках процесса (длина линии, угол изгиба и т.д.). Одним таким примером подобного программного обеспечения является модуль SA Machine, разработанный компанией New River Kinematics. Он также компенсирует эффекты тепловых колебаний на роботе.

Например, если вы используете робота, который некоторое время бездействовал, он будет расширяться по мере прогрева и увеличения тепловых зазоров его звеньев. По мере прогрева робота такое изменение может составить 0,5 мм (0,029 дюймов) и более, что может существенно повлиять на повторяемость измерений. Тем не менее, калибровочное программное обеспечение может рассчитать и убрать эти тепловые эффекты из измерений, так что они будут надежно повторяемыми (обычно в пределах 0,1 мм или 0,004 дюйма на 6 сигма).

Сегодня эти процессы хорошо себя зарекомендовали и используются практически повседневно. Но это не означает, что для дальнейших усовершенствований не осталось места. В течение последнего десятилетия лазерные трекеры Leica существенно улучшили свою работоспособность. Одним из наиболее существенных улучшений является возможность лазерного трекера Leica измерять в шести степенях свободы, то есть в режиме 6DoF. Эта возможность позволяет производителей роботов корректировать положение рабочего органа в ходе калибровке по меньшему числу положений, но также открывает новые возможности. В прошлом, при использовании традиционного трехмерного лазерного трекера, необходимо было измерить множество положений, чтобы калибровать центральную точку инструмента в пространстве шести степеней свободы. Теперь, путем использования лазерного трекера 6DoF AT901, имеется возможность знать точное положение конца рабочего органа в шести степенях свободы в реальном времени. Такая инновация устранила необходимость полной калибровки робота, поскольку трекер может контролировать и отслеживать положение рабочего органа в реальном времени без необходимости волноваться о том, какие движения делает робот "в смежном пространстве".

Такая продвинутая технология была использована недавно в Premium Aerotec (Норденам, Германия) для автоматизации операции размещения стрингеров для фюзеляжа нового авиалайнера Airbus A350 XWB. Поскольку эти стрингеры имеют длину до 18 метров, указанная абсолютная точность используемых роботов была недостаточно велика для правильного размещения деталей. Рабочая группа имела только возможность удовлетворить жесткие требования по точности при корректировке роботов в реальном времени на основе информации, получаемой от абсолютного лазерного трекера 6DoF.

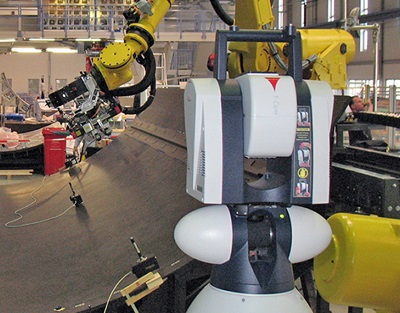

Автоматические ячейки, выполненные на основе робота, и системы измерения больше не выглядят футуристично, они находят реализацию практически по всему миру. Hexagon Metrology установил по всему миру свыше 60 автоматизированных ячеек, выполненных на основе роботов и портативных измерительных систем. В результате этого, различные производители и отрасли промышленности начали изучать свои технологические процессы свежим взглядом, обращая внимание на те участки, где автоматизация измерений и проверок может сыграть жизненно важную роль. Таким образом, в разгар смены парадигмы, история производства стала меняться прямо на наших глазах.

С самого момента появления промышленных роботов, используемых в задачах автоматизации производства, всегда было жгучее желание сделать эти электромеханические машины более точными. В 1970-80-е годы роботы широко внедрялись в автомобилестроение, но они редко применялись в самолетостроении. Они просто были недостаточно точными, чтобы выполнять требуемые задачи. В конце 1980-х и начале 90-х годов многие производители роботов приступили к поиску путей решения этих проблем.

По своей природе, промышленные роботы очень хорошо воспроизводят повторяемые операции, но их абсолютная точность крайне низка. Например, если программа указывает переместить инструмент робота на 30 дюймов в направлении оси Y, то он может переместить его на 31, а не на требуемые 30 дюймов. Тем не менее, он будет перемещать инструмент на 31 дюйм раз за разом. Вследствие повторяемости действий, можно было бы компенсировать работу роботов до уровня абсолютной точности. Путем измерения робота в нескольких заданных положениях, можно произвести расчет для корректировки модели и вычислить длину путей, углы поворота, совмещение начала координат, смещение осей и параметры жесткости.

Главная трудность заключалась в том, как измерить параметры робота достаточно точно во всех этих положениях при колебании температур, чтобы создать приемлемую модель. В этот момент таким "прорывным" устройством для точного измерения расстояний и даже углов стал лазерный интерферометр. Проблема с лазерными интерферометрами заключалась в том, что они требовали точного наведения отражателя для того, чтобы избежать прерывания лазерного луча. Отражатель перемещался по линии лазерного луча, регистрировались направление перемещения и пики волны. Точное значение изменения расстояния могло быть вычислено путем умножения на половину длины волны лазерного луча. Тем не менее, если этот вычислительный процесс прерывался в какой-то момент времени (например, вследствие прерывания луча), весь процесс необходимо было начинать с самого начала, с точного исходного местоположения рефлектора. Такое ограничение было само по себе достаточно, чтобы

лазерные интерферометры не получили широкого распространения для определения компенсации роботов. Были разработаны и испытаны другие решения, такие как лазерная тригонометрическая съемка и оптические датчики положения, но ничего, что требовалось в условиях применения прибора и его точности, существенно не менялось.

В начале 1980-х годов несколько организаций объединились в попытке решить проблему ограничения точного направления лазерного интерферометра путем применения различных "трекинговых" систем. Эксперты Национального бюро стандартов (NBS), которое сейчас называется NIST, университет в Суррее, Англия, и компания FhG Karlsruhe в Германии работали над проектами, использующими в основе встраивания лазерного интерферометра в следящую систему, чтобы получить лазерный следящий интерферометр. К концу этого десятилетия компании в США и Европе начали работать над концепцией лазерного трекера для задач промышленного измерения, системы, которая могла бы использоваться в производственных условиях за стенами лаборатории. В 1990-м году лазерный трекер Leica Geosystems Smart 310, трекер, который мог бы применяться в промышленных условиях вне лаборатории, был представлен миру на Ярмарке качества в 1990 году в Чикаго.

В начале-середине 90-х годов лазерные трекеры Leica стали искать применения в калибровке роботов. Было разработано калибровочное программное обеспечение, дающее команду роботу о перемещении положения координат в рабочей зоне, а затем регистрирующее действительное положение, измеренное трекером. В результате сравнения теоретического и действительного положения, программа могла создавать набор компенсирующих параметров, с помощью которых можно было бы скорректировать положение робота и, следовательно, его перемещения. Эти параметры могли учитывать, как механические отклонения в траектории движения, так и изгибы или колебания, вызванные нагрузкой. Такая абсолютная калибровка точности могла скорректировать положение робота в диапазоне от 8 до 15 мм с точностью до 0,5 мм.

Например, если вы используете робота, который некоторое время бездействовал, он будет расширяться по мере прогрева и увеличения тепловых зазоров его звеньев. По мере прогрева робота такое изменение может составить 0,5 мм (0,029 дюймов) и более, что может существенно повлиять на повторяемость измерений. Тем не менее, калибровочное программное обеспечение может рассчитать и убрать эти тепловые эффекты из измерений, так что они будут надежно повторяемыми (обычно в пределах 0,1 мм или 0,004 дюйма на 6 сигма).

Сегодня эти процессы хорошо себя зарекомендовали и используются практически повседневно. Но это не означает, что для дальнейших усовершенствований не осталось места. В течение последнего десятилетия лазерные трекеры Leica существенно улучшили свою работоспособность. Одним из наиболее существенных улучшений является возможность лазерного трекера Leica измерять в шести степенях свободы, то есть в режиме 6DoF. Эта возможность позволяет производителей роботов корректировать положение рабочего органа в ходе калибровке по меньшему числу положений, но также открывает новые возможности. В прошлом, при использовании традиционного трехмерного лазерного трекера, необходимо было измерить множество положений, чтобы калибровать центральную точку инструмента в пространстве шести степеней свободы. Теперь, путем использования лазерного трекера 6DoF AT901, имеется возможность знать точное положение конца рабочего органа в шести степенях свободы в реальном времени. Такая инновация устранила необходимость полной калибровки робота, поскольку трекер может контролировать и отслеживать положение рабочего органа в реальном времени без необходимости волноваться о том, какие движения делает робот "в смежном пространстве".

Такая продвинутая технология была использована недавно в Premium Aerotec (Норденам, Германия) для автоматизации операции размещения стрингеров для фюзеляжа нового авиалайнера Airbus A350 XWB. Поскольку эти стрингеры имеют длину до 18 метров, указанная абсолютная точность используемых роботов была недостаточно велика для правильного размещения деталей. Рабочая группа имела только возможность удовлетворить жесткие требования по точности при корректировке роботов в реальном времени на основе информации, получаемой от абсолютного лазерного трекера 6DoF.

Автоматические ячейки, выполненные на основе робота, и системы измерения больше не выглядят футуристично, они находят реализацию практически по всему миру. Hexagon Metrology установил по всему миру свыше 60 автоматизированных ячеек, выполненных на основе роботов и портативных измерительных систем. В результате этого, различные производители и отрасли промышленности начали изучать свои технологические процессы свежим взглядом, обращая внимание на те участки, где автоматизация измерений и проверок может сыграть жизненно важную роль. Таким образом, в разгар смены парадигмы, история производства стала меняться прямо на наших глазах.