計測自動化の現在

毎日見なくても、また使用しなくとも、ロボットは舞台裏で作業しています。あなたが運転する車や、いつも身近にある電話、頼りにするコンピュータの組み立てに役立っています。

お問い合わせ先

産業ロボットは、日常生活の一部になっています。国際ロボット連盟(IFR)の2013年のレポートによると、2012年は過去二番目の台数のロボットを生産しました。販売された159,346台の内ほぼ70%が、米国や、日本、ドイツ、中国、韓国に納入されました。自動車や食品、化学、ゴム、プラスチック業界がロボットの受注の伸びを示した一方、金属と機械産業向けは、やや減少しました。

さらにIFRのレポートは、米国の興味深い傾向を発表しています。2010年と2011年に受注が飛躍的に増えていた一方で、2012年のロボット出荷は、再び前年比%の増加で22,414台の過去最高レベルに達しています。

さらにIFRのレポートは、米国の興味深い傾向を発表しています。2010年と2011年に受注が飛躍的に増えていた一方で、2012年のロボット出荷は、再び前年比%の増加で22,414台の過去最高レベルに達しています。

生まれつき、産業ロボットは繰り返し性が得意でしたが、絶対精度は、期待外れでした。例えば、プログラムがロボットのエンドエフェクタにY軸方向に30インチの移動を指令した場合、毎回同じ31インチ移動しました。そのアクションが繰り返し可能であったため、ロボットは絶対精度のレベルまで補正ができました。一定回数の姿勢でロボットを測定することにより、リンク長さや、より角度、ジョイントゼロ、リンクオフセット、剛性パラメータは、緊密に計算されてモデル修正ができました。

一番の難しさは、変動する温度領域の間、様々な姿勢を通じて信頼できるモデルを作るために、必要十分な精度でいかに測定するかでした。正確な距離や傾斜度測定でも,”頼りになる”機器は、 レーザー干渉計でした。レーザー干渉計の問題は、レーザービームの中断を避けるため再帰反射器の正確な誘導が必要でした。反射器がレーザービームに合わせて移動し、移動の方向と波長の頂点の計算が記録されます。距離における正確な変化は、レーザーの波長の半分で乗じた場合に計算されることできました。しかしこの計算プロセスは、時を選ばず中断される場合、(すなわち光線を中断することにより), 全部のプロセス が最初から、初期の反射器の位置で開始する必要があります。この制限だけでもレーザー距離計がロボットの補正用に、広く使われない理由でした。レーザー三角測量や光学ケーブル電位差計など初期のソリューションも研究やテストされたものの、求められた使い易さと精度は、都合よく得られませんでした。

1980年代の初期、一部の企業が連携して、様々な”トラッキング”システムを介して、レーザー距離計の高精度誘導の限界の解決に挑みました。国立基準局NBS(現在はNIST),英国のサリー大学と、ドイツのカールスルーヘ研究機構の専門家が、レーザー距離計とトラッキングシステムを組み合わせて、レーザートラッキング距離計を作るプロジェクトに共同で取り組みました。 80年代の終わり頃、欧米の企業は産業計測用途向けのトラッカー、つまり研究室の外部の生産工場の環境で使用可能なシステムのコンセプトの取り組みを開始しました。 1990 年に研究室外部の生産工場で使用可能な、Geosystems Smart 310 レーザートラッカーが, シカゴのクオリティ展示会で発表されました。

90年代の初期から中期にかけて、 Leicaレーザートラッカーはロボットの校正の原点を見つけ始めました。校正ソフトウェアが開発されて、座標位置への移動をロボットに作業エリアで指令、トラッカーが測定した実際の位置を記録します。理論上と実際の位置を比較することにより、ソフトウェアは補正のパラメータセットを作成、ロボットの位置決め、さらには動きを修正します。 パラメータは、動きのパターンにおける不完全度や負荷による下方への曲がり、歪みを計算に入れます。この絶対精度の校正は、8〜15mmのばらつきから約0.5mm の修正をロボットに行います。

この時期に、ほとんどの大手ロボットメーカーが、類似した方法で補正したロボットを提供しました。しかしメーカーそれぞれが、独占所有権のあるプロセスや異なるメーカーのロボットの種類を所有する顧客を持っていたので、校正の手順や基盤を統一する道から閉ざされていました。 このジレンマが結果として、多くのメーカーがロボットの校正パッケージを提供するようになりました。これらのソフトウェアモジュールにより、外的(作業スペースで) にも本質的(リンク長、より角度など)にも両方、どのメーカーのロボットでも校正ができるようにできます。そのようなソフトウェアの例は、New River Kinematics が開発した SA Machine モジュールです。このソフトはロボットの熱変位による影響も補正します。

この時期に、ほとんどの大手ロボットメーカーが、類似した方法で補正したロボットを提供しました。しかしメーカーそれぞれが、独占所有権のあるプロセスや異なるメーカーのロボットの種類を所有する顧客を持っていたので、校正の手順や基盤を統一する道から閉ざされていました。 このジレンマが結果として、多くのメーカーがロボットの校正パッケージを提供するようになりました。これらのソフトウェアモジュールにより、外的(作業スペースで) にも本質的(リンク長、より角度など)にも両方、どのメーカーのロボットでも校正ができるようにできます。そのようなソフトウェアの例は、New River Kinematics が開発した SA Machine モジュールです。このソフトはロボットの熱変位による影響も補正します。

例をあげると、仕事がなくムダに過ごしていたロボットを使用する時、連結部の熱膨張で、物理的に膨らんで温まります。ロボットが継続的に温まり続けると、0.5mm(0.002インチ)かそれ以上に変位することがあります。しかし校正ソフトウェアは、計算のうえ測定値から熱の影響を取り除くことができます。よって、着実に繰り返し可能状態(通常、0.10mm以内、0.004インチ6シグマ)です。

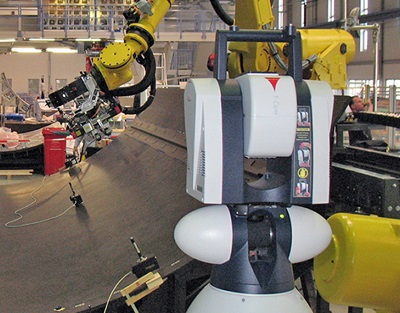

今日、これらのプロセスは、問題なく確立されており、ほぼ日常ベースで使われています。 しかし、もうこれ以上の向上の余地がないほど、完璧というわけではありません。過去10年間、 Leica laser trackers は機能性が著しく進歩しました。最も飛躍的な進化のひとつは完全6自由度、あるいは6DoFで測定するLeica laser trackersの性能です。この能力により、校正中に少ないポーズで、ロボットのエンドエフェクタを修正、さらには新しい可能性も切り開いています。 かつて従来タイプの3Dレーザートラッカー使用時は、複数の位置を測って、D空間でツーリングセンタポイント(TCP)を計算しなければなりませんでした。今は6DoF レーザートラッカー AT901の使用によって、リアルタイムで6D空間におけるエンドエフェクタの正確な位置を知ることが可能です。この進化でロボットの校正の必要性が完全になくなりました。トラッカーがモニターを行い、ロボットが”共同スペース”で何をしているのか心配することなく、リアルタイムでエンドエフェクタの位置を修正できるからです。

この進化したテクノロジーは、プレミアム・アエロテック社(ノルデンハム・ドイツ)で応用されました。新型エアバスA350 XWBの胴体部分の梁受け縦材を自動で設置する工程です。この縦材は長さが最大18メートルもあるため、採用されたロボットの特定絶対精度は、縦材を正確に設置するにはまだ精度不足でした。担当チームは、6DoF Absolute laser tracker のフィードバックを基に、リアルタイムでロボットを修正して、ようやく梁受け縦材の精度要求を満たすことができました。

毎日見なくても、また使用しなくとも、ロボットは、舞台裏で作業しています。運転する車や、いつも手元にある電話、頼りにするコンピュータの組み立てに役立っています。この偉大な機械で製造された物に出会わずに、丸一日過ごすのはもはや不可能でしょう。今のファクトリオートメーションのレベルが少し以前では、夢物語に過ぎなかったことを考えると、その進歩は目を見張るものがあります。ロボットがさらに正確でインテリジェントになるにつれて、利用は新しい産業や用途により拡大し、達成できる課題はさらに増えるでしょう。産業ロボットの導入以来、これらの電子機械装置の精度をもっと良くしたいと言う熱烈な要望がありました。1970年代と80年代に、ロボットは広範囲に自動車生産に組み込まれましたが、航空宇宙産業では、滅多に使用されませんでした。必要な課題を達成するには、単純に精度不足でした。80年代と90年代後半になると、多くのロボットメーカーがこの課題の克服の道を見出そうと乗り出しました。

生まれつき、産業ロボットは繰り返し性が得意でしたが、絶対精度は、期待外れでした。例えば、プログラムがロボットのエンドエフェクタにY軸方向に30インチの移動を指令した場合、毎回同じ31インチ移動しました。そのアクションが繰り返し可能であったため、ロボットは絶対精度のレベルまで補正ができました。一定回数の姿勢でロボットを測定することにより、リンク長さや、より角度、ジョイントゼロ、リンクオフセット、剛性パラメータは、緊密に計算されてモデル修正ができました。

一番の難しさは、変動する温度領域の間、様々な姿勢を通じて信頼できるモデルを作るために、必要十分な精度でいかに測定するかでした。正確な距離や傾斜度測定でも,”頼りになる”機器は、 レーザー干渉計でした。レーザー干渉計の問題は、レーザービームの中断を避けるため再帰反射器の正確な誘導が必要でした。反射器がレーザービームに合わせて移動し、移動の方向と波長の頂点の計算が記録されます。距離における正確な変化は、レーザーの波長の半分で乗じた場合に計算されることできました。しかしこの計算プロセスは、時を選ばず中断される場合、(すなわち光線を中断することにより), 全部のプロセス が最初から、初期の反射器の位置で開始する必要があります。この制限だけでもレーザー距離計がロボットの補正用に、広く使われない理由でした。レーザー三角測量や光学ケーブル電位差計など初期のソリューションも研究やテストされたものの、求められた使い易さと精度は、都合よく得られませんでした。

1980年代の初期、一部の企業が連携して、様々な”トラッキング”システムを介して、レーザー距離計の高精度誘導の限界の解決に挑みました。国立基準局NBS(現在はNIST),英国のサリー大学と、ドイツのカールスルーヘ研究機構の専門家が、レーザー距離計とトラッキングシステムを組み合わせて、レーザートラッキング距離計を作るプロジェクトに共同で取り組みました。 80年代の終わり頃、欧米の企業は産業計測用途向けのトラッカー、つまり研究室の外部の生産工場の環境で使用可能なシステムのコンセプトの取り組みを開始しました。 1990 年に研究室外部の生産工場で使用可能な、Geosystems Smart 310 レーザートラッカーが, シカゴのクオリティ展示会で発表されました。

90年代の初期から中期にかけて、 Leicaレーザートラッカーはロボットの校正の原点を見つけ始めました。校正ソフトウェアが開発されて、座標位置への移動をロボットに作業エリアで指令、トラッカーが測定した実際の位置を記録します。理論上と実際の位置を比較することにより、ソフトウェアは補正のパラメータセットを作成、ロボットの位置決め、さらには動きを修正します。 パラメータは、動きのパターンにおける不完全度や負荷による下方への曲がり、歪みを計算に入れます。この絶対精度の校正は、8〜15mmのばらつきから約0.5mm の修正をロボットに行います。

例をあげると、仕事がなくムダに過ごしていたロボットを使用する時、連結部の熱膨張で、物理的に膨らんで温まります。ロボットが継続的に温まり続けると、0.5mm(0.002インチ)かそれ以上に変位することがあります。しかし校正ソフトウェアは、計算のうえ測定値から熱の影響を取り除くことができます。よって、着実に繰り返し可能状態(通常、0.10mm以内、0.004インチ6シグマ)です。

今日、これらのプロセスは、問題なく確立されており、ほぼ日常ベースで使われています。 しかし、もうこれ以上の向上の余地がないほど、完璧というわけではありません。過去10年間、 Leica laser trackers は機能性が著しく進歩しました。最も飛躍的な進化のひとつは完全6自由度、あるいは6DoFで測定するLeica laser trackersの性能です。この能力により、校正中に少ないポーズで、ロボットのエンドエフェクタを修正、さらには新しい可能性も切り開いています。 かつて従来タイプの3Dレーザートラッカー使用時は、複数の位置を測って、D空間でツーリングセンタポイント(TCP)を計算しなければなりませんでした。今は6DoF レーザートラッカー AT901の使用によって、リアルタイムで6D空間におけるエンドエフェクタの正確な位置を知ることが可能です。この進化でロボットの校正の必要性が完全になくなりました。トラッカーがモニターを行い、ロボットが”共同スペース”で何をしているのか心配することなく、リアルタイムでエンドエフェクタの位置を修正できるからです。

この進化したテクノロジーは、プレミアム・アエロテック社(ノルデンハム・ドイツ)で応用されました。新型エアバスA350 XWBの胴体部分の梁受け縦材を自動で設置する工程です。この縦材は長さが最大18メートルもあるため、採用されたロボットの特定絶対精度は、縦材を正確に設置するにはまだ精度不足でした。担当チームは、6DoF Absolute laser tracker のフィードバックを基に、リアルタイムでロボットを修正して、ようやく梁受け縦材の精度要求を満たすことができました。

ロボットと可動計測とベースにした自動化セルは、もはや未来志向的ではなく、これらの利用が世界的規模で飛躍的に増加しています。Hexagon Metrologyは、ロボットと可動計測 システムをベースにした60以上の自動化セルを、世界中に設置しています。このインテリジェンスの結果、多様な産業のメーカーが測定と検査が重要な役割を果たす分野に注目し、新しい目で工程の調査を行っています。パラダイムシフトの中、製造の歴史はすぐ目の前で変わりつつあります。