Simufact Forming 金属加工シミュレーションソフトウェア

部品最適化のための仮想試験とプロセス設計のための特殊な成形シミュレーションソフトウェア

優れた金属成形

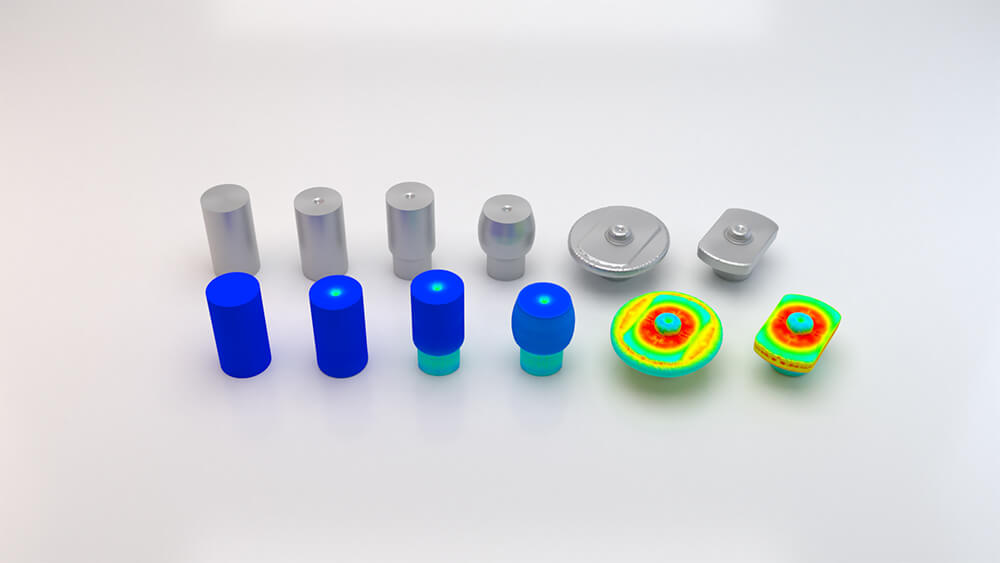

高度なシミュレーションソフトウェアは、金属成形を指揮し、冷間成形、熱間鍛造、圧延、スタンピングを成功させる技術を解き明かします。

専門知識を必要としない成形プロセス用ソフトウェアソリューション

Simufact Formingは、成形技術の専門家向けのシミュレーションツールです。ソフトウェアをユーザーの実際のニーズに一貫して合わせられる点が強みです。

シミュレーション環境を操作して複雑なモデルを構築・プログラミングするには、多くの場合、専門知識が必要となります。Simufact Formingではそうではありません。ユーザーは成形プロセスの灰色物理学やシミュレーション特有の詳細を扱う必要はありません。Simufact Formingは実用的で、素早く簡単に学習できます。そのため、成形担当者はソフトウェアではなく、成形プロセスの詳細に集中することができます。

完全に正確な成形プロセスのニーズ

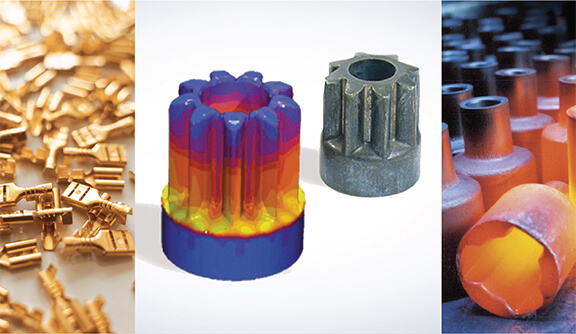

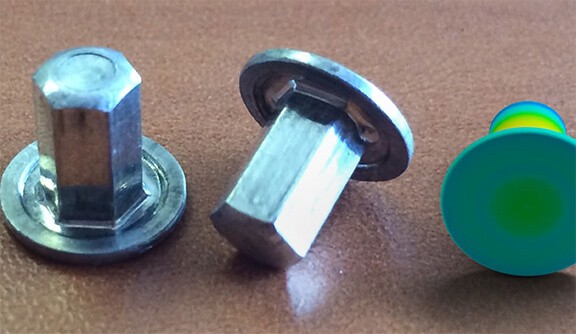

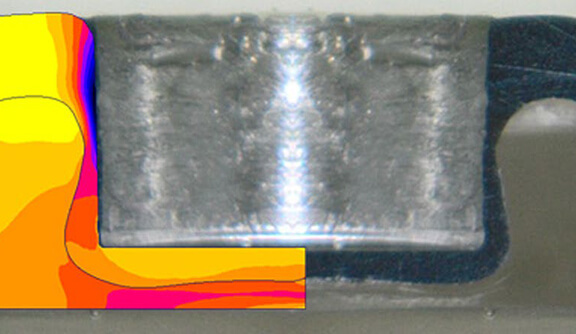

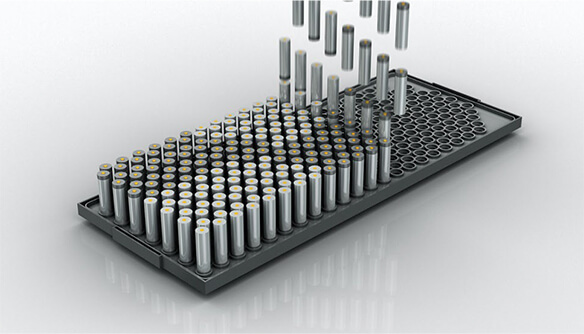

材料の再結晶化温度を大幅に下回る成形プロセス。これらのプロセスには、典型的なアップセット加工および押出成形プロセス (例、ボルト、ナット、リベットの製造など) が含まれますが、印圧加工、冷間ホブ切り、ねじ転造、引抜加工 (例、伸線、チューブ引抜、プロファイル引抜など) も含まれます。

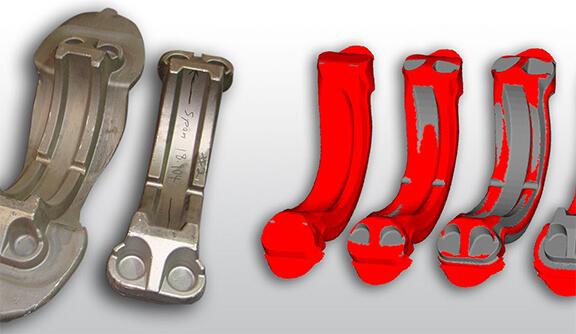

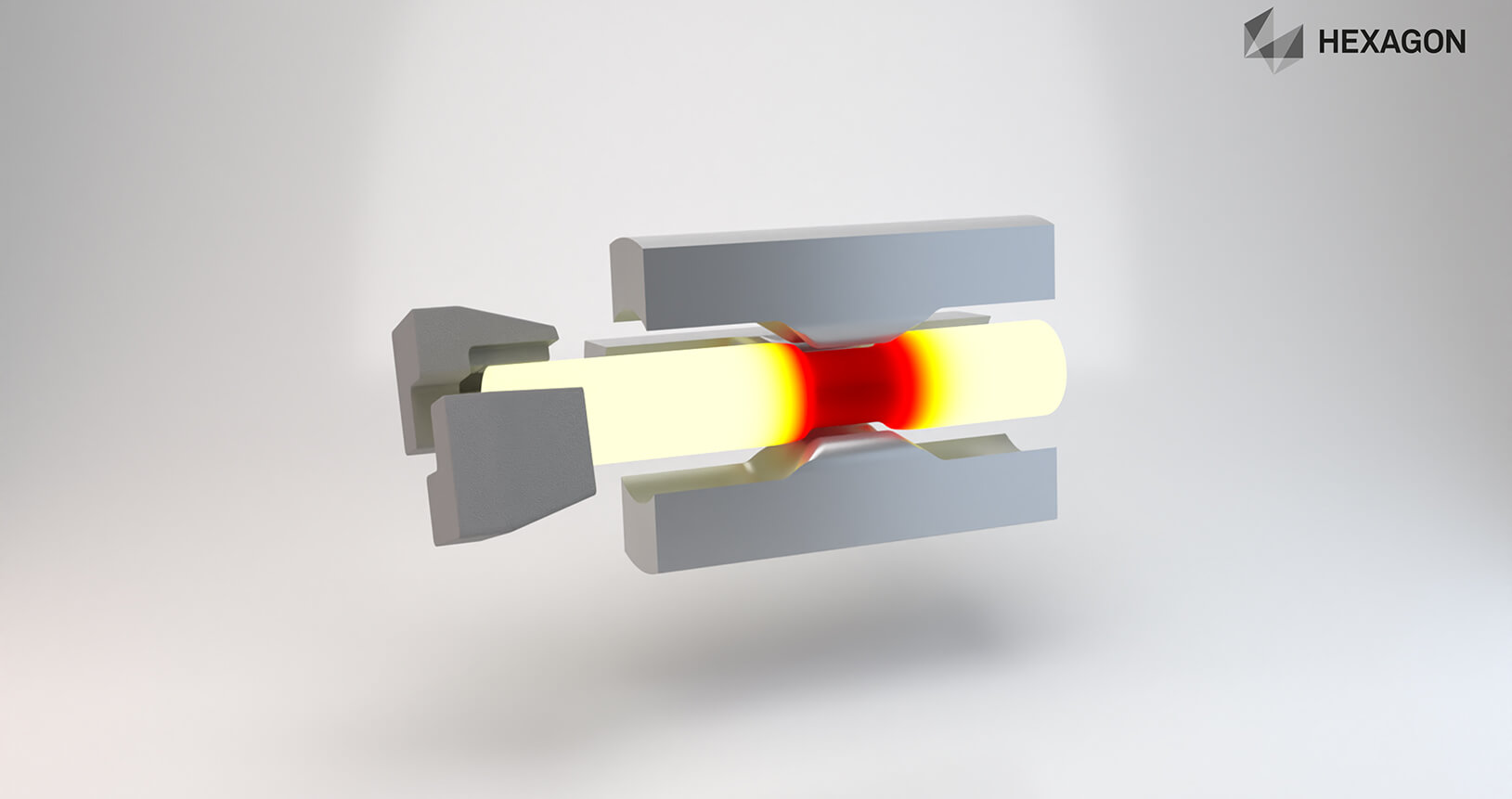

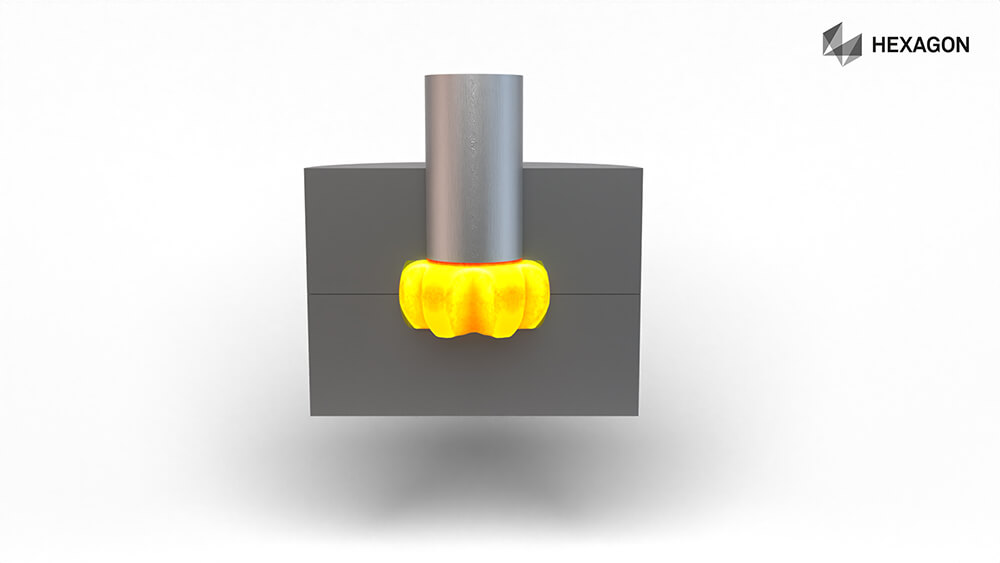

材料の再結晶化以上の温度で行われる成形プロセス。典型的なプロセスは、熱間密閉鍛造、加熱、冷却、切断、プリフォームオペレーション(例、アプセット加工、曲げ、ロール鍛造、クロスウェッジ圧延)などの補助プロセスを含む熱間鍛造および押出成形プロセスです。

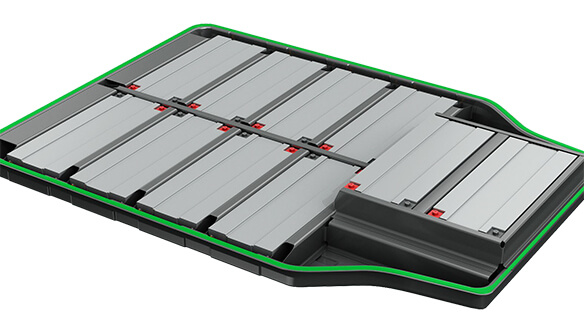

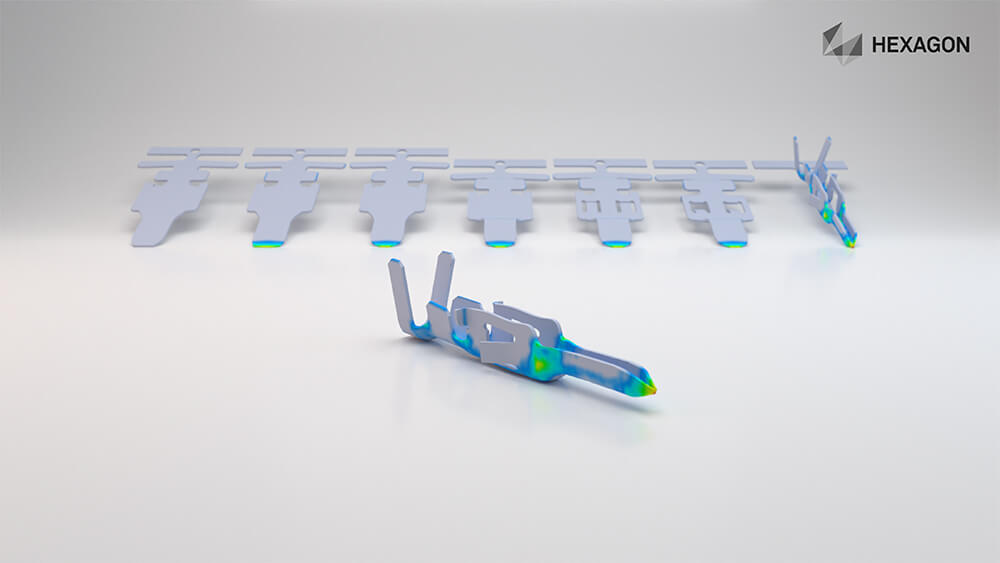

目的の部品の形状に応じて、板金成形のさまざまな方法を使用できます。各変形プロセスの特性に基づいて、成形エンジニアは以下から選択できます:深絞り、アイロン加工、パンチング、曲げ加工、スタンピング、その他さまざまな製造プロセス。製造される部品の幾何学的複雑さのため、多くの場合、生産段階で異なるプロセスを組み合わせた追加の多段成形が必要になります。したがって、生産は通常、自動搬送またはステージプレス、または進歩的なツールによって達成されます。

単純な形状のダイを用いて、ワークピースに対して移動する部分的な成形を繰り返すことにより、ワークピースの形状を増分的に (つまり段階的に) 変化させる成形プロセス。自由鍛造には、コギング、ラジアルフォージング、ロータリースウェージング、シェルフォージング、回転部分鍛造などが含まれます。

圧延

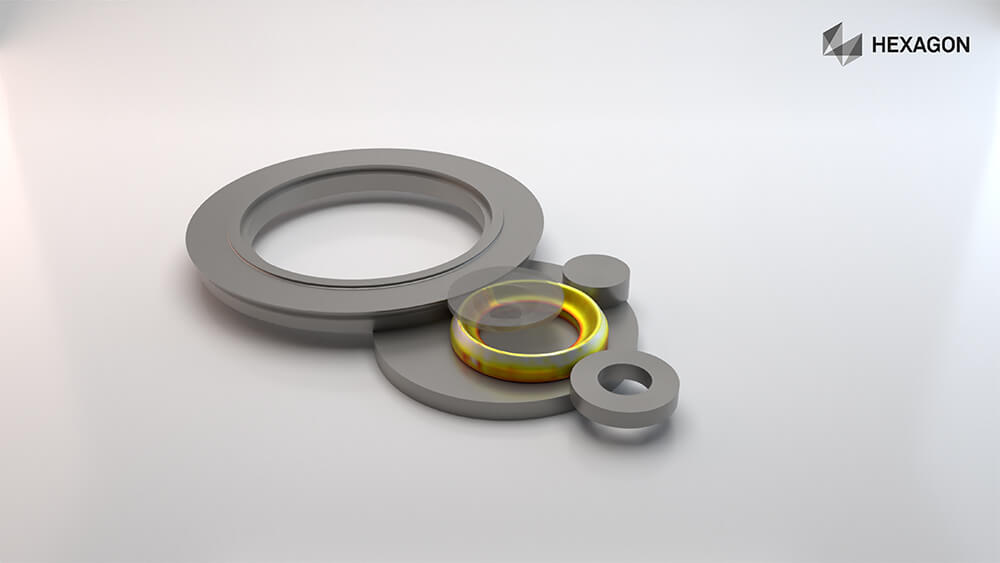

材料が 2 つ以上の回転ダイ (ローラー) の間で形成される成形プロセス。圧延工程の例としては、平延べおよびプロファイル圧延、スピニング、フローフォーミング、および圧下圧延が挙げられます。

リングローリング

ラジアルリングローリング、ラジアルアキシャルリングローリング、アキシャルクローズドダイローリングなどのシームレスリングの製造と関連する副次的方法用の特殊な圧延方法。

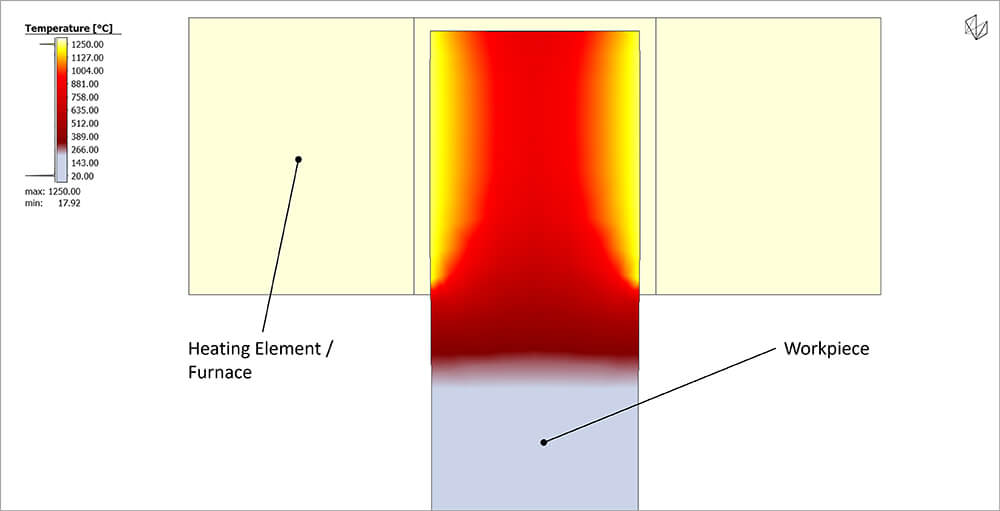

材料特性を的確に改善するために、金属加工品 (主に鋼材) を一時的に加熱する方法。

焼入れ・焼戻し

焼入れ・焼戻しでは、必要なすべての段階で複雑な熱処理プロセスのシミュレーションを可能にします。ダイおよび (加熱炉) 環境のそれぞれの温度および熱伝達係数は、さまざまな方法で一定または可変として指定できます。

肌焼入れ

肌焼入れでは、必要なすべての段階で直接焼入れプロセスのシミュレーションを可能にします。ダイおよび (加熱炉) 環境のそれぞれの温度および熱伝達係数は、さまざまな方法で一定または可変として指定できます。

誘導加熱

このプロセスタイプでは、誘導加熱プロセスのモデリングを行い、結果として生じる温度分布のより正確な推定が可能になります。

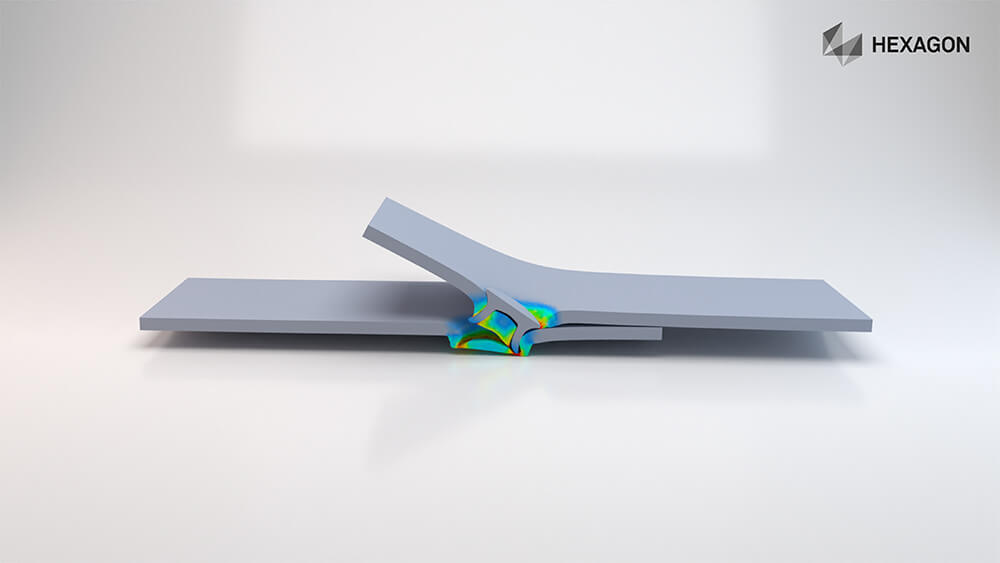

機械的接合

ワークピース間で機械的インターロックを引き起こす成形プロセス。機械的接合には、パンチリベット、セルフピアシングリベット、ブラインドリベットなどのリベット方法、圧着、クリンチング、トックスかしめ接合などのクリンチ技術が含まれます。

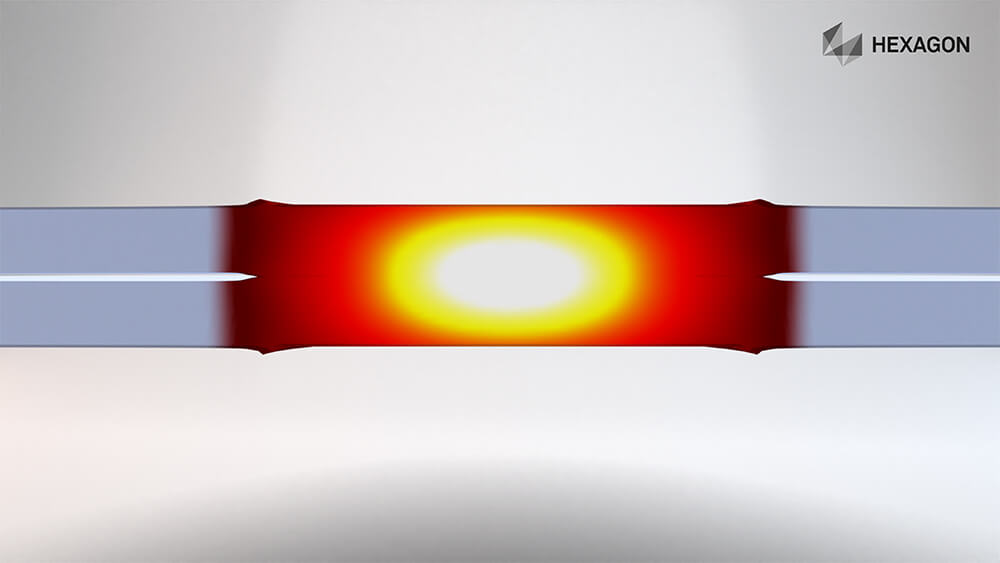

抵抗スポット溶接

取り付けられた銅電極溶接ガンを使用して、母材を局所的に圧接させる圧接プロセス。溶接ガン間の電流は、母材に加熱と融解を引き起こし、母材の間に小さな円形の溶接面を形成します。

圧接

金属のワークピース (主に鋼材) が一時的に圧接される方法は、部品が加熱および圧縮によって接合される一連の接合プロセスを示します。熱は電流 (抵抗溶接) または摩擦 (摩擦溶接) によって生成され、目標の材料特性の改善を達成します。

Simufact Formingの特徴

特定のアプリケーションモジュール用に事前定義されたセットアップ

ドラッグアンドドロップまたは Python スクリプティングを通じた自動化による簡単なプロセス設定

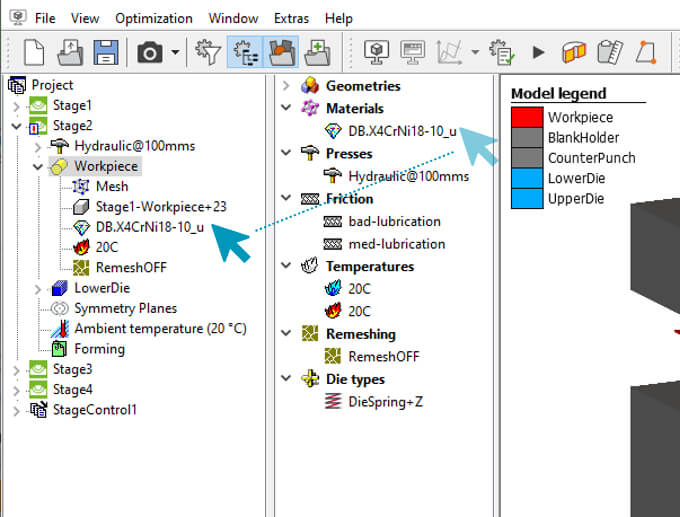

形状、材料、運動学、属性は、ドラッグアンドドロップで 1 つ以上のプロセスに簡単かつ直感的に割り当てることができます。

同様に、自動化されたプロセスを Python スクリプティングで実行できます。この機能は、包括的な文書化と事前構築されたスクリプトにより、自動化の合理化、時間の節約、エラー防止を実現し、すべてのユーザーにメリットをもたらします。

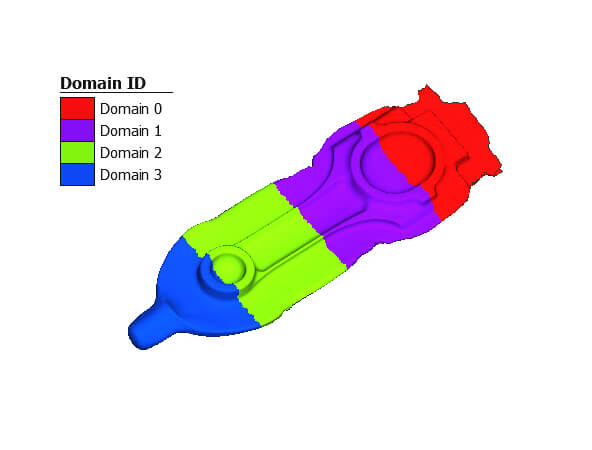

自動メッシュと再メッシュ

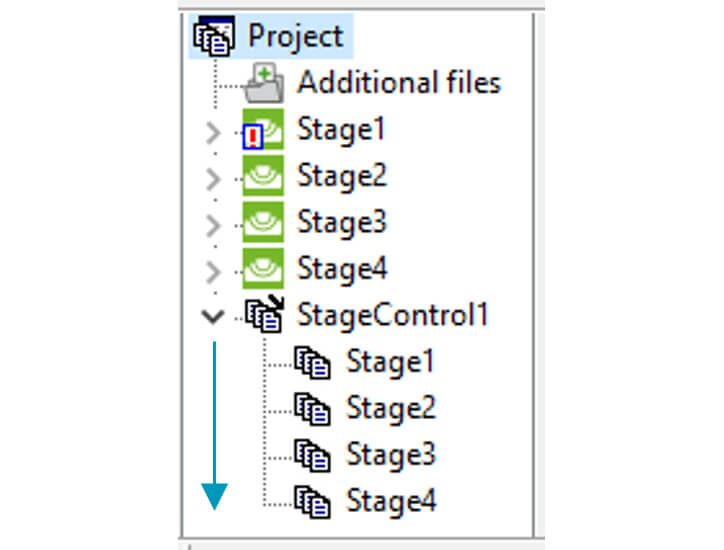

自動サブステージシミュレーション

パラレル化技術

特定のアプリケーションモジュール用に事前定義されたセットアップ

ドラッグアンドドロップまたは Python スクリプティングを通じた自動化による簡単なプロセス設定

形状、材料、運動学、属性は、ドラッグアンドドロップで 1 つ以上のプロセスに簡単かつ直感的に割り当てることができます。

同様に、自動化されたプロセスを Python スクリプティングで実行できます。この機能は、包括的な文書化と事前構築されたスクリプトにより、自動化の合理化、時間の節約、エラー防止を実現し、すべてのユーザーにメリットをもたらします。

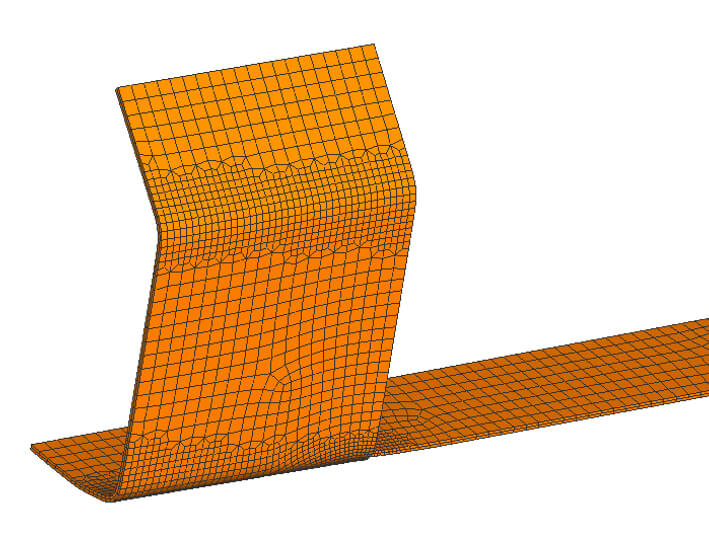

自動メッシュと再メッシュ

自動サブステージシミュレーション

パラレル化技術

特定のアプリケーションモジュール用に事前定義されたセットアップ

ドラッグアンドドロップまたは Python スクリプティングを通じた自動化による簡単なプロセス設定

形状、材料、運動学、属性は、ドラッグアンドドロップで 1 つ以上のプロセスに簡単かつ直感的に割り当てることができます。

同様に、自動化されたプロセスを Python スクリプティングで実行できます。この機能は、包括的な文書化と事前構築されたスクリプトにより、自動化の合理化、時間の節約、エラー防止を実現し、すべてのユーザーにメリットをもたらします。

自動メッシュと再メッシュ

自動サブステージシミュレーション

パラレル化技術

特定のアプリケーションモジュール用に事前定義されたセットアップ

ドラッグアンドドロップまたは Python スクリプティングを通じた自動化による簡単なプロセス設定

形状、材料、運動学、属性は、ドラッグアンドドロップで 1 つ以上のプロセスに簡単かつ直感的に割り当てることができます。

同様に、自動化されたプロセスを Python スクリプティングで実行できます。この機能は、包括的な文書化と事前構築されたスクリプトにより、自動化の合理化、時間の節約、エラー防止を実現し、すべてのユーザーにメリットをもたらします。

自動メッシュと再メッシュ

自動サブステージシミュレーション

パラレル化技術

Simufact Forming の利点

成形プロセスの設計と最適化:

- 最適なステージ数とシーケンス、材料使用量を最小限に抑えたプロセスウィンドウを決定し、堅牢な製造プロセスを確保します。

- 潜在的な製造上の欠陥を特定し、排除します。

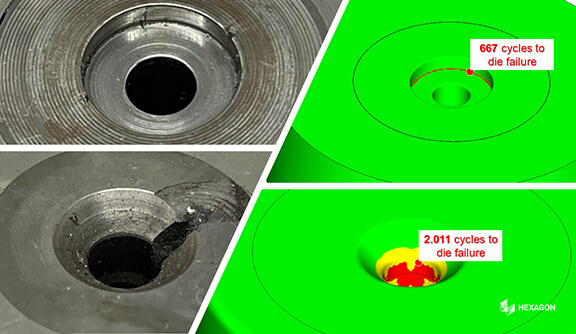

- 金型の寿命を最適化します。

シンプルさ - 使いやすく直感的なソフトウェアソリューションは、プロセス指向の設計になっているため、専門知識は不要です。

持続可能性 - 高価で時間のかかる物理的なテストを仮想テストに置き換えることで、材料、時間、コストを節約します。

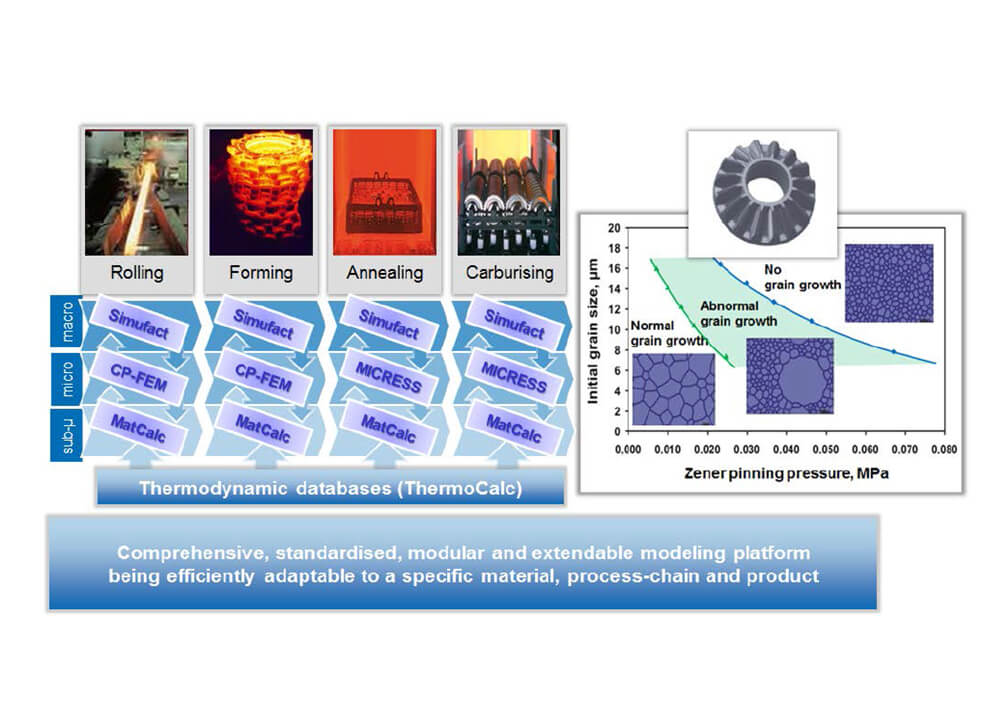

リサーチプロジェクト

DP Forge プロジェクト:マイクロアロイ DP 鍛造鋼の統合設計

DP Forge プロジェクトでは、ICME (統合計算材料技術) を通じて開発された新しい DP 鋼材を使用して鍛造部品を製造するために、エネルギー効率の高いプロセスの最適化を目指しています。このプロジェクトには、産業用途に検証済みのマルチスケールシミュレーションプラットフォームの作成、異種ソフトウェアツールの標準化、 IEHK (RWTH Aachen)、IIT Madras 、 Tata Consultancy Services Ltd とのコラボレーションが含まれます。Simufact は成形および焼きなましプロセスのために、時間効率の高い ICME ベースのシミュレーションソリューションの開発に重点を置いています。(BMBF: 01DQ14003A)

Simufact Forming の詳細はこちら

フライヤーとカタログ

Brochure

Design & Engineering simulation solutions

カタログ

HxGN Virtual Manufacturing Suite

Brochure

Design & Engineering simulation solutions

カタログ

HxGN Virtual Manufacturing Suite

Brochure

Design & Engineering simulation solutions

Brochure

Design & Engineering simulation solutions

カタログ

HxGN Virtual Manufacturing Suite

Brochure

Design & Engineering simulation solutions

カタログ

HxGN Virtual Manufacturing Suite

Brochure

Design & Engineering simulation solutions

事例

General Manufacturing

Increasing Die Life through Material Optimisation at Bulten

General Manufacturing

Enhancing Efficiency in Hydro Shaft Manufacturing

一般製造業

BOLT FASTENERS はシミュレーションを使用して金型の寿命を予測します

一般製造業

Demshe ForgeはSimufact Formingを初めて使用して適切な鍛造プロセスを実現しました

General Manufacturing

Increasing Die Life through Material Optimisation at Bulten

General Manufacturing

Enhancing Efficiency in Hydro Shaft Manufacturing

一般製造業

BOLT FASTENERS はシミュレーションを使用して金型の寿命を予測します

一般製造業

Demshe ForgeはSimufact Formingを初めて使用して適切な鍛造プロセスを実現しました

General Manufacturing

Increasing Die Life through Material Optimisation at Bulten

General Manufacturing

Enhancing Efficiency in Hydro Shaft Manufacturing

一般製造業

BOLT FASTENERS はシミュレーションを使用して金型の寿命を予測します

一般製造業

Demshe ForgeはSimufact Formingを初めて使用して適切な鍛造プロセスを実現しました

General Manufacturing

Increasing Die Life through Material Optimisation at Bulten

General Manufacturing

Enhancing Efficiency in Hydro Shaft Manufacturing

一般製造業

BOLT FASTENERS はシミュレーションを使用して金型の寿命を予測します

一般製造業

Demshe ForgeはSimufact Formingを初めて使用して適切な鍛造プロセスを実現しました

Python scripting in Simufact Forming

Python scripting in Simufact Forming

関連記事

Technical Article

High temperature quality inspection

ご興味のある方は...

Magazine

Engineering Reality

Magazine

Engineering Reality

Magazine

Engineering Reality

Magazine

Engineering Reality

Magazine

Engineering Reality

Magazine