Rapidità e semplicità incontrano rigore e precisione

Puntare su qualità e flessibilità con Absolute Arm e il software PC-DMIS.

Contattateci

Fondata in Lussemburgo nel 1965, GRADEL ha conosciuto una crescita significativa e attualmente dà lavoro a 60 persone nel Granducato di Lussemburgo. Si occupa di gestione dei progetti, di progettazione e assemblaggio di macchine speciali per l'industria, in particolare per i settori nucleare e spaziale, nonché della produzione di obiettivi a polverizzazione catodica per l'industria del vetro, utilizzando un processo brevettato.

Nel corso della sua storia l'azienda lussemburghese si è guadagnata una reputazione internazionale grazie alla sua esperienza in attrezzature speciali dedicate alla manutenzione e allo smantellamento nel settore nucleare. L'azienda non ha mai smesso di innovare e diversificare, come dimostra la sua presenza nel settore aerospaziale dal 2008.

Nel corso della sua storia l'azienda lussemburghese si è guadagnata una reputazione internazionale grazie alla sua esperienza in attrezzature speciali dedicate alla manutenzione e allo smantellamento nel settore nucleare. L'azienda non ha mai smesso di innovare e diversificare, come dimostra la sua presenza nel settore aerospaziale dal 2008.

Il settore di competenza di GRADEL richiede una tracciabilità e una qualità perfette. Ad esempio, l'azienda si è dotata di un analizzatore raggi X a fluorescenza (XRF), un dispositivo tecnico molto importante utilizzato per garantire che i suoi tipi di metallo soddisfino gli standard richiesti. Ciò è particolarmente importante nel settore nucleare, che richiede certificazioni molto dettagliate.

"Alcuni progetti prevedono la ricezione e la gestione di migliaia di pezzi in poche settimane", spiega Robert Di Pelino, Supply Chain Manager di GRADEL. "Dobbiamo quindi essere estremamente rigorosi con i nostri fornitori e con la nostra vasta rete di subappaltatori."

Questa richiesta di prodotti di altissima qualità si riflette quindi nella gamma di verifiche 3D eseguite al momento della ricezione dei pezzi. "Per molto tempo queste sono state effettuate in modo tradizionale utilizzando calibri, micrometri, rugosimetri o altri strumenti di misura manuali", racconta Di Pelino. "In passato avevamo a disposizione anche una vecchia macchina 3D, ma si è rivelata troppo lenta e complessa per l'uso previsto. Tuttavia è stata determinante la necessità di controllare le dimensioni a fronte di disegni precisi per ottenere una verifica dettagliata. Avevamo quindi bisogno di uno strumento che ci permettesse di verificare con precisione in modo rapido e semplice i pezzi ricevuti."

GRADEL è quindi partita da zero alla ricerca di uno strumento che potesse corrispondere esattamente alle sue esigenze, in linea con i seguenti requisiti fondamentali: dimensioni, grado di precisione, flessibilità, esigenze formative per i non esperti in metrologia e, naturalmente, costi.

I dati di misura raccolti sono utilizzati per le procedure di qualità definite: la certificazione dei componenti e degli assemblaggi che compongono le attrezzature e i progetti di GRADEL, e la verifica funzionale e dimensionale di altri componenti applicati dopo la verifica. Per l'azienda era anche importante trovare una soluzione che tenesse conto delle ultime innovazioni del mercato della metrologia.

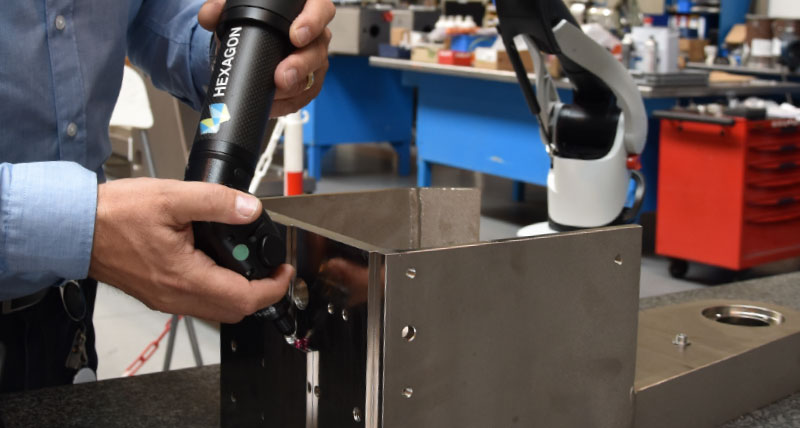

Avevamo quindi bisogno di uno strumento che ci permettesse di verificare con precisione in modo rapido e semplice i pezzi ricevuti."La scelta di un braccio di misura si è rapidamente rivelata la soluzione migliore per le nostre esigenze, offrendo anche portabilità e flessibilità. L'offerta di un braccio di misura di seconda mano da parte di uno dei nostri fornitori di servizi era interessante dal punto di vista dei costi, ma non garantiva la sua affidabilità in termini di assistenza post-vendita e di pezzi di ricambio. Ci siamo quindi rivolti a Hexagon per un braccio Absolute Arm Serie 85 a 6 assi da 2,5 metri con software PC-DMIS", spiega Di Pelino.

Dato che alcuni dei subappaltatori di GRADEL usavano già PC-DMIS, l'azienda è stata in grado di riutilizzare i file in modo ottimale con nuove opzioni come l'aggiunta di elementi, la modifica del layout o la personalizzazione dei report per i propri clienti. Il software gestisce le importazioni CAD e i rapporti di qualità in modo semplice ed efficiente.

"Le misure effettuate con Absolute Arm sono diverse, così come i nostri progetti: dai telai saldati e lavorati di precisione, ai vari pezzi prodotti e alle attrezzature complementari. Le tolleranze sono relative alle dimensioni misurate con il braccio, ma nella maggior parte dei casi sono dell'ordine di +/- 0,030 - 0,100 millimetri."

"Le misure effettuate con Absolute Arm sono diverse, così come i nostri progetti: dai telai saldati e lavorati di precisione, ai vari pezzi prodotti e alle attrezzature complementari. Le tolleranze sono relative alle dimensioni misurate con il braccio, ma nella maggior parte dei casi sono dell'ordine di +/- 0,030 - 0,100 millimetri."

"Il braccio ci offre maggiore flessibilità e autonomia per i nostri processi di verifica, oltre a una maggiore capacità e facilità per alcune misure impegnative e complesse. Tuttavia continuiamo a utilizzare servizi di misura esterni, come i laser tracker per progetti più grandi."

Il fatto che cinque persone siano state formate sul braccio, tre incaricate di ricevere i pezzi e due tecnici di assemblaggio che si recano presso i clienti, rispecchia le soluzioni "chiavi in mano" molto flessibili di GRADEL, che comprendono studi preliminari, preventivi, valutazioni, sviluppo, approvvigionamento, assemblaggio, test completi in loco, elaborazione di documenti di qualità, formazione e la disponibilità di un team di assistenza sul campo per operazioni dedicate. Gestendo progetti dalla A alla Z, GRADEL non si concentra solo sull'assistenza, ma anche sulle persone che la forniscono.

Nel corso della sua storia l'azienda lussemburghese si è guadagnata una reputazione internazionale grazie alla sua esperienza in attrezzature speciali dedicate alla manutenzione e allo smantellamento nel settore nucleare. L'azienda non ha mai smesso di innovare e diversificare, come dimostra la sua presenza nel settore aerospaziale dal 2008.

Nel corso della sua storia l'azienda lussemburghese si è guadagnata una reputazione internazionale grazie alla sua esperienza in attrezzature speciali dedicate alla manutenzione e allo smantellamento nel settore nucleare. L'azienda non ha mai smesso di innovare e diversificare, come dimostra la sua presenza nel settore aerospaziale dal 2008.Il settore di competenza di GRADEL richiede una tracciabilità e una qualità perfette. Ad esempio, l'azienda si è dotata di un analizzatore raggi X a fluorescenza (XRF), un dispositivo tecnico molto importante utilizzato per garantire che i suoi tipi di metallo soddisfino gli standard richiesti. Ciò è particolarmente importante nel settore nucleare, che richiede certificazioni molto dettagliate.

"Alcuni progetti prevedono la ricezione e la gestione di migliaia di pezzi in poche settimane", spiega Robert Di Pelino, Supply Chain Manager di GRADEL. "Dobbiamo quindi essere estremamente rigorosi con i nostri fornitori e con la nostra vasta rete di subappaltatori."

Questa richiesta di prodotti di altissima qualità si riflette quindi nella gamma di verifiche 3D eseguite al momento della ricezione dei pezzi. "Per molto tempo queste sono state effettuate in modo tradizionale utilizzando calibri, micrometri, rugosimetri o altri strumenti di misura manuali", racconta Di Pelino. "In passato avevamo a disposizione anche una vecchia macchina 3D, ma si è rivelata troppo lenta e complessa per l'uso previsto. Tuttavia è stata determinante la necessità di controllare le dimensioni a fronte di disegni precisi per ottenere una verifica dettagliata. Avevamo quindi bisogno di uno strumento che ci permettesse di verificare con precisione in modo rapido e semplice i pezzi ricevuti."

GRADEL è quindi partita da zero alla ricerca di uno strumento che potesse corrispondere esattamente alle sue esigenze, in linea con i seguenti requisiti fondamentali: dimensioni, grado di precisione, flessibilità, esigenze formative per i non esperti in metrologia e, naturalmente, costi.

I dati di misura raccolti sono utilizzati per le procedure di qualità definite: la certificazione dei componenti e degli assemblaggi che compongono le attrezzature e i progetti di GRADEL, e la verifica funzionale e dimensionale di altri componenti applicati dopo la verifica. Per l'azienda era anche importante trovare una soluzione che tenesse conto delle ultime innovazioni del mercato della metrologia.

Avevamo quindi bisogno di uno strumento che ci permettesse di verificare con precisione in modo rapido e semplice i pezzi ricevuti."La scelta di un braccio di misura si è rapidamente rivelata la soluzione migliore per le nostre esigenze, offrendo anche portabilità e flessibilità. L'offerta di un braccio di misura di seconda mano da parte di uno dei nostri fornitori di servizi era interessante dal punto di vista dei costi, ma non garantiva la sua affidabilità in termini di assistenza post-vendita e di pezzi di ricambio. Ci siamo quindi rivolti a Hexagon per un braccio Absolute Arm Serie 85 a 6 assi da 2,5 metri con software PC-DMIS", spiega Di Pelino.

Dato che alcuni dei subappaltatori di GRADEL usavano già PC-DMIS, l'azienda è stata in grado di riutilizzare i file in modo ottimale con nuove opzioni come l'aggiunta di elementi, la modifica del layout o la personalizzazione dei report per i propri clienti. Il software gestisce le importazioni CAD e i rapporti di qualità in modo semplice ed efficiente.

"Le misure effettuate con Absolute Arm sono diverse, così come i nostri progetti: dai telai saldati e lavorati di precisione, ai vari pezzi prodotti e alle attrezzature complementari. Le tolleranze sono relative alle dimensioni misurate con il braccio, ma nella maggior parte dei casi sono dell'ordine di +/- 0,030 - 0,100 millimetri."

"Le misure effettuate con Absolute Arm sono diverse, così come i nostri progetti: dai telai saldati e lavorati di precisione, ai vari pezzi prodotti e alle attrezzature complementari. Le tolleranze sono relative alle dimensioni misurate con il braccio, ma nella maggior parte dei casi sono dell'ordine di +/- 0,030 - 0,100 millimetri.""Il braccio ci offre maggiore flessibilità e autonomia per i nostri processi di verifica, oltre a una maggiore capacità e facilità per alcune misure impegnative e complesse. Tuttavia continuiamo a utilizzare servizi di misura esterni, come i laser tracker per progetti più grandi."

Il fatto che cinque persone siano state formate sul braccio, tre incaricate di ricevere i pezzi e due tecnici di assemblaggio che si recano presso i clienti, rispecchia le soluzioni "chiavi in mano" molto flessibili di GRADEL, che comprendono studi preliminari, preventivi, valutazioni, sviluppo, approvvigionamento, assemblaggio, test completi in loco, elaborazione di documenti di qualità, formazione e la disponibilità di un team di assistenza sul campo per operazioni dedicate. Gestendo progetti dalla A alla Z, GRADEL non si concentra solo sull'assistenza, ma anche sulle persone che la forniscono.