Geschwindigkeit und einfache Handhabe trifft auf Sorgfalt und Präzision

Qualität und Flexibilität im Fokus mit dem Absolute Arm und der Software PC-DMIS.

Kontakt

Das 1965 in Luxemburg gegründete Unternehmen GRADEL blickt auf eine beeindruckende Entwicklung zurück und beschäftigt mittlerweile 60 Mitarbeiter im Großherzogtum. Neben der Herstellung von Sputtertargets für die Glasindustrie mithilfe eines patentierten Verfahrens liegen die Geschäftsfelder des Unternehmens im Projektmanagement sowie der Entwicklung und Montage industrieller Sondermaschinen speziell für die Nuklear-, Luft- und Raumfahrtbranche.

Dank seiner Expertise im Bereich Sonderausstattung für die Wartung und den Rückbau im Kernkraftsektor hat sich das luxemburgische Unternehmen im Laufe seines Bestehens einen internationalen Ruf erworben. Dank Innovationsstärke und einer kontiuierlichen Diversifikation seines Angebots kann sich der Betrieb bereits seit 2008 im Luft- und Raumfahrtsektor behaupten.

Dank seiner Expertise im Bereich Sonderausstattung für die Wartung und den Rückbau im Kernkraftsektor hat sich das luxemburgische Unternehmen im Laufe seines Bestehens einen internationalen Ruf erworben. Dank Innovationsstärke und einer kontiuierlichen Diversifikation seines Angebots kann sich der Betrieb bereits seit 2008 im Luft- und Raumfahrtsektor behaupten.

Das Fachgebiet des Unternehmens erfordert eine lückenlose Rückverfolgbarkeit und Qualität. So erwarb das Unternehmen beispielsweise einen Röntgenfluoreszenz- Analysator (XRF). Dieses technische Gerät gewährleistet eine den Standards entsprechende Güte der verwendeten Metalle. Das ist insbesondere im Nuklearsektor aufgrund detaillierter Zertifizierungsanforderungen von besonderer Bedeutung.

„Bei einigen Projekten sind innerhalb weniger Wochen tausende von Teilen einzugeben und zu verwalten“, erklärt Robert Di Pelino, Supply Chain Manager bei GRADEL. „Deshalb haben wir außerordentlich strenge Anforderungen sowohl an unsere Lieferanten als auch unser großes Netzwerk von Unterauftragnehmern.“

Der Bedarf an Produkten höchster Qualität zeigt sich auch in der Vielzahl dreidimensionaler Wareneingangsprüfungen. „Lange Zeit kamen dabei traditionelle Werkzeuge wie Messschieber, Mikrometer, Rauheitsmessgeräte oder andere Handmessmittel zum Einsatz“, fährt Di Pelino fort. „Ein älteres 3D-Messgerät stand zwar ebenfalls zur Verfügung, jedoch war es für unsere Anwendungen zu langsam und zu komplex in der Handhabung. Maßprüfungen anhand präziser Zeichnungen waren jedoch für die Warenannahme unerlässlich. Aus diesem Grund benötigten wir ein Gerät, mit dem wir schnell und einfach genaue Wareneingangsprüfungen durchführen konnten.”

GRADEL begab sich daher auf die Suche nach einem Gerät, das diese Anforderungen exakt erfüllt. Dabei waren einige wesentliche Faktoren zu beachten: Größe, Genauigkeitsgrad, Flexibilität, Schulungsbedarf für messtechnisch ungeschultes Personal und natürlich das Budget.

Die erfassten Messdaten werden für festgelegte Qualitätsverfahren genutzt: die Zertifizierung der Einzelteile und Baugruppen der Ausrüstung und Projekte des Unternehmens sowie die funktionale und maßliche Prüfung weiterer Komponenten, die nach den Prüfungen zum Einsatz kommen. Darüber hinaus war dem Unternehmen eine moderne Lösung wichtig, die aktuelle Innovationen des Messtechnikmarktes widerspiegelt.

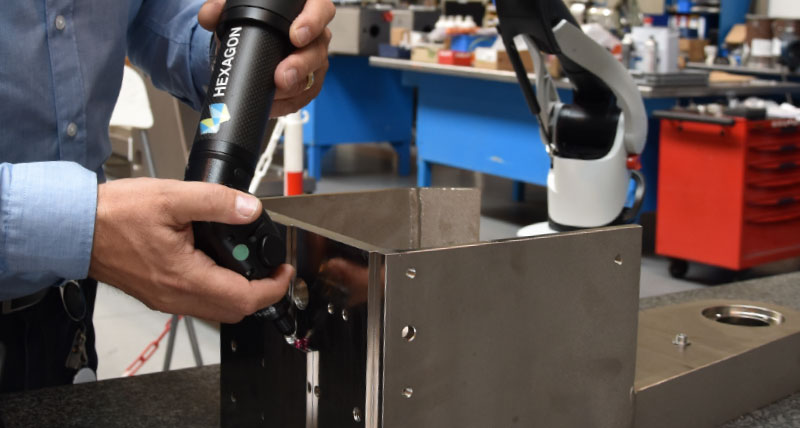

Wir benötigten ein Werkzeug, mit dem wir rasch, komfortabel und präzise die Teile im Wareneingang prüfen können.„Die Wahl eines mobilen flexiblen Messarms erwies sich rasch als die beste Lösung für unsere Anforderungen. Das Angebot eines Messarms aus zweiter Hand von einem unserer Dienstleister war zwar finanziell reizvoll, versprach aber weder den von uns erhofften Kundenservice noch eine langfristige Verfügbarkeit von Ersatzteilen. Daher entschieden wir uns für einen 2,5-m-Absolute Arm mit 6 Achsen der 85er-Reihe mit PC-DMIS-Software”, berichtet Di Pelino.

Da einige der Lieferanten von GRADEL bereits PC-DMIS einsetzten, konnte das Unternehmen die Dateien optimal weiterverwenden, indem es neue Optionen wie das Hinzufügen von Elementen, Layoutanpassungen oder die Individualisierung von Berichten für seine Kunden nutzte. Die Software verarbeitet dabei einfach und effizient den CAD-Import sowie Qualitätsberichte.

„Die mit dem Absolute Arm durchgeführten Messungen sind so vielfältig wie unsere Projekte: von geschweißten und präzisionsbearbeiteten mechanischen Fahrwerksbauteilen über eine Vielzahl an Fertigungsteilen bis hin zu ergänzenden Ausrüstungen. Die Toleranzen unterscheiden sich je nach den vom Arm gemessenen Maßen. In den meisten Fällen jedoch bewegen sie sich im Bereich von +/- 0,030 bis 0,100 Millimetern.“

„Die mit dem Absolute Arm durchgeführten Messungen sind so vielfältig wie unsere Projekte: von geschweißten und präzisionsbearbeiteten mechanischen Fahrwerksbauteilen über eine Vielzahl an Fertigungsteilen bis hin zu ergänzenden Ausrüstungen. Die Toleranzen unterscheiden sich je nach den vom Arm gemessenen Maßen. In den meisten Fällen jedoch bewegen sie sich im Bereich von +/- 0,030 bis 0,100 Millimetern.“

„Der Arm sorgt für größere Flexibilität und Autonomie unserer Kontrollprozesse sowie für höhere Kapazitäten und Komfort bei bestimmten anspruchsvollen und komplexen Messaufgaben. Für größere Projekte nehmen wir allerdings weiterhin externe Messdienstleistungen in Anspruch, beispielsweise Messungen mit dem Laser Tracker.“

Fünf Mitarbeiter wurden in der Anwendung des Arms geschult: drei im Wareneingang sowie zwei Montagetechniker, die zum Kunden reisen. Das spiegelt GRADELs Angebot an hochflexiblen „schlüsselfertigen“ Lösungen wider, die Vorstudien, das Angebot, die Bewertung, Entwicklung, Beschaffung und Montage, komplette Vor-Ort-Tests, die Erstellung der qualitätsbezogenen Dokumentation, Schulungen sowie die Bereitstellung eines Einsatzteams für spezifische Aufgaben vor Ort umfassen. Da GRADEL Projekte von Anfang bis Ende begleitet und durchführt, konzentriert sich das Unternehmen nicht nur auf die Dienstleistung selbst, sondern auch auf die Menschen, die diese Leistungen erbringen.

Dank seiner Expertise im Bereich Sonderausstattung für die Wartung und den Rückbau im Kernkraftsektor hat sich das luxemburgische Unternehmen im Laufe seines Bestehens einen internationalen Ruf erworben. Dank Innovationsstärke und einer kontiuierlichen Diversifikation seines Angebots kann sich der Betrieb bereits seit 2008 im Luft- und Raumfahrtsektor behaupten.

Dank seiner Expertise im Bereich Sonderausstattung für die Wartung und den Rückbau im Kernkraftsektor hat sich das luxemburgische Unternehmen im Laufe seines Bestehens einen internationalen Ruf erworben. Dank Innovationsstärke und einer kontiuierlichen Diversifikation seines Angebots kann sich der Betrieb bereits seit 2008 im Luft- und Raumfahrtsektor behaupten.Das Fachgebiet des Unternehmens erfordert eine lückenlose Rückverfolgbarkeit und Qualität. So erwarb das Unternehmen beispielsweise einen Röntgenfluoreszenz- Analysator (XRF). Dieses technische Gerät gewährleistet eine den Standards entsprechende Güte der verwendeten Metalle. Das ist insbesondere im Nuklearsektor aufgrund detaillierter Zertifizierungsanforderungen von besonderer Bedeutung.

„Bei einigen Projekten sind innerhalb weniger Wochen tausende von Teilen einzugeben und zu verwalten“, erklärt Robert Di Pelino, Supply Chain Manager bei GRADEL. „Deshalb haben wir außerordentlich strenge Anforderungen sowohl an unsere Lieferanten als auch unser großes Netzwerk von Unterauftragnehmern.“

Der Bedarf an Produkten höchster Qualität zeigt sich auch in der Vielzahl dreidimensionaler Wareneingangsprüfungen. „Lange Zeit kamen dabei traditionelle Werkzeuge wie Messschieber, Mikrometer, Rauheitsmessgeräte oder andere Handmessmittel zum Einsatz“, fährt Di Pelino fort. „Ein älteres 3D-Messgerät stand zwar ebenfalls zur Verfügung, jedoch war es für unsere Anwendungen zu langsam und zu komplex in der Handhabung. Maßprüfungen anhand präziser Zeichnungen waren jedoch für die Warenannahme unerlässlich. Aus diesem Grund benötigten wir ein Gerät, mit dem wir schnell und einfach genaue Wareneingangsprüfungen durchführen konnten.”

GRADEL begab sich daher auf die Suche nach einem Gerät, das diese Anforderungen exakt erfüllt. Dabei waren einige wesentliche Faktoren zu beachten: Größe, Genauigkeitsgrad, Flexibilität, Schulungsbedarf für messtechnisch ungeschultes Personal und natürlich das Budget.

Die erfassten Messdaten werden für festgelegte Qualitätsverfahren genutzt: die Zertifizierung der Einzelteile und Baugruppen der Ausrüstung und Projekte des Unternehmens sowie die funktionale und maßliche Prüfung weiterer Komponenten, die nach den Prüfungen zum Einsatz kommen. Darüber hinaus war dem Unternehmen eine moderne Lösung wichtig, die aktuelle Innovationen des Messtechnikmarktes widerspiegelt.

Wir benötigten ein Werkzeug, mit dem wir rasch, komfortabel und präzise die Teile im Wareneingang prüfen können.„Die Wahl eines mobilen flexiblen Messarms erwies sich rasch als die beste Lösung für unsere Anforderungen. Das Angebot eines Messarms aus zweiter Hand von einem unserer Dienstleister war zwar finanziell reizvoll, versprach aber weder den von uns erhofften Kundenservice noch eine langfristige Verfügbarkeit von Ersatzteilen. Daher entschieden wir uns für einen 2,5-m-Absolute Arm mit 6 Achsen der 85er-Reihe mit PC-DMIS-Software”, berichtet Di Pelino.

Da einige der Lieferanten von GRADEL bereits PC-DMIS einsetzten, konnte das Unternehmen die Dateien optimal weiterverwenden, indem es neue Optionen wie das Hinzufügen von Elementen, Layoutanpassungen oder die Individualisierung von Berichten für seine Kunden nutzte. Die Software verarbeitet dabei einfach und effizient den CAD-Import sowie Qualitätsberichte.

„Die mit dem Absolute Arm durchgeführten Messungen sind so vielfältig wie unsere Projekte: von geschweißten und präzisionsbearbeiteten mechanischen Fahrwerksbauteilen über eine Vielzahl an Fertigungsteilen bis hin zu ergänzenden Ausrüstungen. Die Toleranzen unterscheiden sich je nach den vom Arm gemessenen Maßen. In den meisten Fällen jedoch bewegen sie sich im Bereich von +/- 0,030 bis 0,100 Millimetern.“

„Die mit dem Absolute Arm durchgeführten Messungen sind so vielfältig wie unsere Projekte: von geschweißten und präzisionsbearbeiteten mechanischen Fahrwerksbauteilen über eine Vielzahl an Fertigungsteilen bis hin zu ergänzenden Ausrüstungen. Die Toleranzen unterscheiden sich je nach den vom Arm gemessenen Maßen. In den meisten Fällen jedoch bewegen sie sich im Bereich von +/- 0,030 bis 0,100 Millimetern.“ „Der Arm sorgt für größere Flexibilität und Autonomie unserer Kontrollprozesse sowie für höhere Kapazitäten und Komfort bei bestimmten anspruchsvollen und komplexen Messaufgaben. Für größere Projekte nehmen wir allerdings weiterhin externe Messdienstleistungen in Anspruch, beispielsweise Messungen mit dem Laser Tracker.“

Fünf Mitarbeiter wurden in der Anwendung des Arms geschult: drei im Wareneingang sowie zwei Montagetechniker, die zum Kunden reisen. Das spiegelt GRADELs Angebot an hochflexiblen „schlüsselfertigen“ Lösungen wider, die Vorstudien, das Angebot, die Bewertung, Entwicklung, Beschaffung und Montage, komplette Vor-Ort-Tests, die Erstellung der qualitätsbezogenen Dokumentation, Schulungen sowie die Bereitstellung eines Einsatzteams für spezifische Aufgaben vor Ort umfassen. Da GRADEL Projekte von Anfang bis Ende begleitet und durchführt, konzentriert sich das Unternehmen nicht nur auf die Dienstleistung selbst, sondern auch auf die Menschen, die diese Leistungen erbringen.