Deux alternatives radio garantissent l’exécution du processus et la précision

Contact

Lorsqu’on parle de Mindelheim dans le secteur industriel, on parle d’un grand fabricant de machines. Mais si Mindelheim est aussi synonyme de traitement plastique de grande qualité depuis de nombreuses années, c’est aussi la patrie des premiers planeurs en plastiques de conception entièrement industrielle.

Il n’est donc pas surprenant d’y trouver des entreprises présentant un savoir-faire important dans le domaine des plastiques. Dans le cas de BBG, il s’agit de moules, de dispositifs et d’installations complètes de machinerie pour l’enrobage de pièces et de surfaces. Il s’agit d’enrobages parfaitement adaptés et de qualité supérieure d’éléments tels que des toits en verre pour véhicules, des cadres de fenêtres pour avions, etc. Des outils pour des plastiques renforcés de fibres utilisés dans les garde-boues ou les pales de ventilateurs industriels font également partie du métier des spécialistes de BBG. L’étroite collaboration entre la fabrication d’outils et de machines garantit aux clients des solutions intégrales dont la fonctionnalité peut être démontrée même dans la série originale à la réception de machine.

Il n’est donc pas surprenant d’y trouver des entreprises présentant un savoir-faire important dans le domaine des plastiques. Dans le cas de BBG, il s’agit de moules, de dispositifs et d’installations complètes de machinerie pour l’enrobage de pièces et de surfaces. Il s’agit d’enrobages parfaitement adaptés et de qualité supérieure d’éléments tels que des toits en verre pour véhicules, des cadres de fenêtres pour avions, etc. Des outils pour des plastiques renforcés de fibres utilisés dans les garde-boues ou les pales de ventilateurs industriels font également partie du métier des spécialistes de BBG. L’étroite collaboration entre la fabrication d’outils et de machines garantit aux clients des solutions intégrales dont la fonctionnalité peut être démontrée même dans la série originale à la réception de machine.La société fondée en 1960 a été reprise en 1999 par son propriétaire actuel et porte le nom de BBG GmbH & Co. KG depuis 2001. Entre temps, les clients comprennent des fabricants réputés en Europe, en Asie et en Amérique. Ces clients demandent des outils, des machines et des installations complètes bénéficiant du savoir-faire issu de Mindelheim. Les commandes régulières provenant de clients satisfaits garantissent une croissance constante de la société. Le service de fabrication d’outils, avec sa propre construction, compte à lui seul environ 25 employés. C’est avec joie que nous avons investi les nouveaux locaux afin de dégager plus de place et d’aménager de meilleures conditions de travail au service de fabrication.

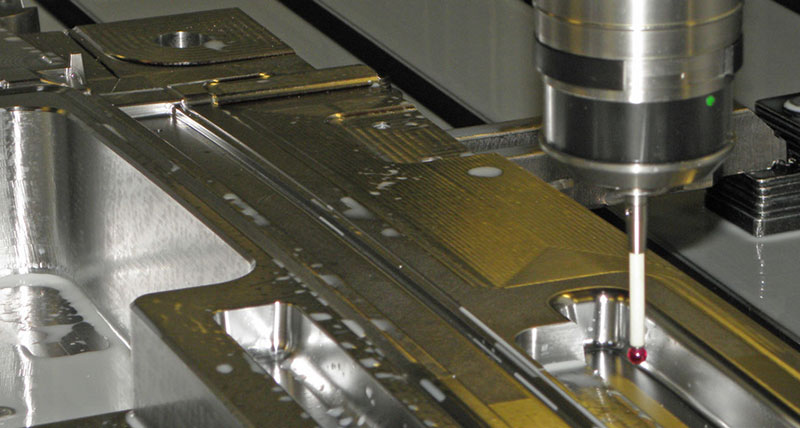

Cependant, des problèmes imprévus sont rapidement survenus dans le processus de mesure sur les grands centres de traitement. C’était là une mauvaise surprise que personne n’attendait. Cela a conduit à des mesures erronées et à l’arrêt des machines. La télécommande radio du système de grue s’est révélée être la cause de ces problèmes. En effet, les sauts constants et incontrôlables de fréquences provoquaient de forts signaux parasites dans les canaux radio réservés au palpeur. Si le palpeur est actif à ce moment-là, le signal parasite peut affecter la commande de la machine et entraîner des dysfonctionnements.

Une erreur à ce niveau

peut entraîner des

conséquences

dramatiques et

coûteues ,

En raison de la longue expérience positive avec les palpeurs de m&h, BBG n’a pas voulu renoncer à ces moyens auxiliaires éprouvés. Michael Späth, directeur du service de fraisage et planification du travail chez BBG présente la situation en vigueur jusqu’à ce moment : « cela fait longtemps que nous les utilisons et ils n’avaient encore jamais provoqué de problème ». Le fabricant de grues n’a pas apporté le soutien attendu pour résoudre le problème. Nous nous sommes donc tournés vers m&h. « Eux ont tout de suite pris notre problème au sérieux et ont cherché des solutions avec nous », raconte Michael Späth.

Après tout, m&h est un pionnier du secteur des palpeurs à transmission de données par radio et c’est cette société qui a mis sur le marché le premier palpeur de ce type il y a déjà plusieurs années.

Depuis, ces appareils ont été employés dans le monde entier et en particulier sur les machines à cinq axes ou les grands centres de traitement. Les palpeurs radio m&h avec des fréquences dans la plage de 433 MHz

sont depuis toujours la référence du marché. C’est surtout

grâce à leur grande portée et leur transmission de signaux

rapide et sécurisée qu’ils garantissent une grande sécurité

de processus. Au cours de l’année, la technologie radio de ces

palpeurs n’a eu de cesse de se développer et des technologies

modernes en électronique notamment ont été intégrées.

Aujourd’hui, les récepteurs radio de m&h comprennent par

exemple un balayage permanent des canaux. Celui-ci contrôle

tous les canaux radio disponibles pour détecter les signaux

parasites et recommande aux utilisateurs des machines les

canaux ne présentant pas de signaux parasites importants.

L’avantage est que l’utilisateur peut planifier son architecture

radio lors de l’opération avec des canaux réservés, sans

déranger d’autres utilisations lors de l’opération. D’autre part,

le contrôle permanent des canaux du récepteur m&h permet

d’éviter les canaux radio qui présentent systématiquement des

signaux parasites importants provenant d’autres systèmes.

En outre, sur ces systèmes, les protocoles complets de signaux

sont transmis en redondance, ce qui permet de réaliser un

classement clair des signaux. Cela fait de ce système l’un

des plus sûrs et des plus rapides du marché. Les nouveaux

modules électroniques des palpeurs consomment nettement

moins d’énergie qu’auparavant, ce qui se traduit par une durée

de vie exceptionnellement longue des batteries. De plus, tous

les palpeurs de m&h sont équipés de batteries standard que

l’on trouve aisément dans le commerce.

Depuis, ces appareils ont été employés dans le monde entier et en particulier sur les machines à cinq axes ou les grands centres de traitement. Les palpeurs radio m&h avec des fréquences dans la plage de 433 MHz

sont depuis toujours la référence du marché. C’est surtout

grâce à leur grande portée et leur transmission de signaux

rapide et sécurisée qu’ils garantissent une grande sécurité

de processus. Au cours de l’année, la technologie radio de ces

palpeurs n’a eu de cesse de se développer et des technologies

modernes en électronique notamment ont été intégrées.

Aujourd’hui, les récepteurs radio de m&h comprennent par

exemple un balayage permanent des canaux. Celui-ci contrôle

tous les canaux radio disponibles pour détecter les signaux

parasites et recommande aux utilisateurs des machines les

canaux ne présentant pas de signaux parasites importants.

L’avantage est que l’utilisateur peut planifier son architecture

radio lors de l’opération avec des canaux réservés, sans

déranger d’autres utilisations lors de l’opération. D’autre part,

le contrôle permanent des canaux du récepteur m&h permet

d’éviter les canaux radio qui présentent systématiquement des

signaux parasites importants provenant d’autres systèmes.

En outre, sur ces systèmes, les protocoles complets de signaux

sont transmis en redondance, ce qui permet de réaliser un

classement clair des signaux. Cela fait de ce système l’un

des plus sûrs et des plus rapides du marché. Les nouveaux

modules électroniques des palpeurs consomment nettement

moins d’énergie qu’auparavant, ce qui se traduit par une durée

de vie exceptionnellement longue des batteries. De plus, tous

les palpeurs de m&h sont équipés de batteries standard que

l’on trouve aisément dans le commerce.

Cependant, si la plage de fréquences aux alentours de 432

MHz utilisée jusqu’alors exclusivement par m&h est protégée

en Allemagne, ce n’est pas le cas dans le monde entier. Dans

d’autres pays, d’autres applications émettent des signaux

radio dans cette plage de fréquences. Il est même possible

que cette plage de fréquences soit réservée à l’armée, comme

c’est le cas au Japon, un marché important des machinesoutils.

Pour cette raison, m&h a depuis longtemps été forcé de

proposer une alternative à ses clients. Pour le développement au sein de m&h, il était important de s’assurer dans les systèmes alternatifs que les signaux soient identifiés de façon claire et toujours transmis à la commande dans une qualité uniforme. C’est là la condition de base pour la sécurité de processus et une précision constante des résultats des mesures.

Comme de nombreux clients souhaitent aussi pouvoir exploiter la plage de fréquences industrielle sécurisée, il était évident que cette technologie serait normalisée chez m&h. Pour tous les cas dans lesquels les circonstances locales rendent nécessaire la disponibilité d’une solution alternative, nous avons choisi la plage de fréquences industrielle de 2,4 GHz qui est déjà utilisée dans les applications industrielles. Grâce aux nouvelles technologies, m&h a réussi à établir des transmissions sécurisées dans cette plage de fréquences. La sélection automatique de fréquence (AFS = Automatic Frequency Select) scanne les plages de cette fréquence radio en continu et sélectionne automatiquement les fréquences sans signaux parasites. Ce qui garantit une transmission rapide et sans erreur, tout en parant aux problèmes venant de systèmes WLAN, Bluetooth ou autres sources radio. Dans le cadre du processus de sélection de la fréquence, le palpeur envoie ses signaux de façon redondante avec une plus forte densité de signaux, comme dans la technologie m&h ayant fait ses preuves sur les anciens systèmes. Cela garantit une transmission fiable et rapide du signal avec des temps de délai les plus courts possibles, ainsi qu’une précision constante des mesures. Les sauts de fréquences habituels avec des temps de transmission impossibles à calculer sont également évités, de même que le passage très chronophage d’un canal radio à l’autre.

Comme de nombreux clients souhaitent aussi pouvoir exploiter la plage de fréquences industrielle sécurisée, il était évident que cette technologie serait normalisée chez m&h. Pour tous les cas dans lesquels les circonstances locales rendent nécessaire la disponibilité d’une solution alternative, nous avons choisi la plage de fréquences industrielle de 2,4 GHz qui est déjà utilisée dans les applications industrielles. Grâce aux nouvelles technologies, m&h a réussi à établir des transmissions sécurisées dans cette plage de fréquences. La sélection automatique de fréquence (AFS = Automatic Frequency Select) scanne les plages de cette fréquence radio en continu et sélectionne automatiquement les fréquences sans signaux parasites. Ce qui garantit une transmission rapide et sans erreur, tout en parant aux problèmes venant de systèmes WLAN, Bluetooth ou autres sources radio. Dans le cadre du processus de sélection de la fréquence, le palpeur envoie ses signaux de façon redondante avec une plus forte densité de signaux, comme dans la technologie m&h ayant fait ses preuves sur les anciens systèmes. Cela garantit une transmission fiable et rapide du signal avec des temps de délai les plus courts possibles, ainsi qu’une précision constante des mesures. Les sauts de fréquences habituels avec des temps de transmission impossibles à calculer sont également évités, de même que le passage très chronophage d’un canal radio à l’autre.

Dans le cas de BBG, m&h a rapidement proposé de faire de BBG un client pilote de cette technologie avec un modèle de série d’origine équipé de la technologie à 2,4 GHz à des fins de test. Cette proposition a très bien été acceptée. « Le service après vente de m&h a vraiment pris nos problèmes au sérieux et s’est pleinement investi. Ils ont vraiment fait bouger les choses. Leur réflexion visait vraiment à trouver une solution », se réjouit Michael Späth. Le palpeur installé initialement de façon provisoire sur une machine a fonctionné du premier coup sans défaut.

Dans le cas de BBG, m&h a rapidement proposé de faire de BBG un client pilote de cette technologie avec un modèle de série d’origine équipé de la technologie à 2,4 GHz à des fins de test. Cette proposition a très bien été acceptée. « Le service après vente de m&h a vraiment pris nos problèmes au sérieux et s’est pleinement investi. Ils ont vraiment fait bouger les choses. Leur réflexion visait vraiment à trouver une solution », se réjouit Michael Späth. Le palpeur installé initialement de façon provisoire sur une machine a fonctionné du premier coup sans défaut.

La deuxième machine n’a donc pas tardé à être équipée de la nouvelle technologie 2,4 GHz de m&h. « Depuis ce changement d’équipement, nous n’avons plus constaté la moindre erreur de mesure » se réjouit Michael Späth à propos de la sécurité de processus nouvellement acquise. BBG peut désormais de nouveau équiper, contrôler, régler et mesurer des géométries régulières à l’aide des palpeurs. Les palpeurs sont une aide indispensable pour obtenir une grande précision, ainsi que pour la sécurité des processus et l’efficacité des fabrications mécaniques. « C’est très important pour nous. Nous travaillons de façon générale avec de grands volumes et passons souvent 60 à 70 heures de traitement sur les machines » explique M. Späth en insistant sur l’importance de la sécurité de processus lors des mesures. « Une erreur à ce niveau peut entraîner des conséquences dramatiques et coûteuses », souligne-t-il.