Due alternative radiocomandate garantiscono sicurezza del processo e precisione

Contattateci

Quando si parla di Mindelheim, nel settore industriale spesso si fa riferimento a una grande industria meccanica. Ma Mindelheim da tanti anni è anche sinonimo di una pregiata lavorazione della plastica, è infatti la patria del primo aliante in plastica completamente realizzato a livello industriale.

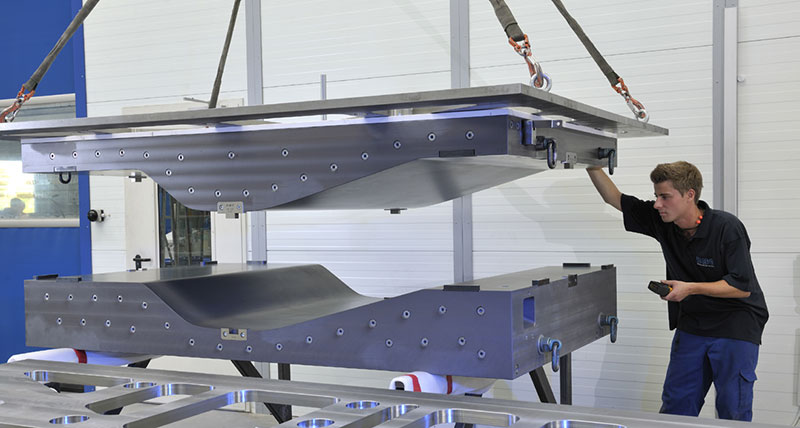

Non c’è inoltre da stupirsi che qui si trovino anche delle aziende con elevate competenze nel settore delle materie plastiche. Nel caso di BBG si tratta di stampi, dispositivi e intere macchine per la schiumatura di componenti e superfici. Qui si producono gruppi precisi e di qualità di componenti come tettucci in vetro per veicoli, telai per i finestrini di aerei o simili. Anche gli strumenti per le materie plastiche rinforzate in fibra di vetro, come vengono impiegate nei parafanghi o nelle eliche dei ventilatori industriali, fanno parte del mestiere degli specialisti di BBG. La fitta dentatura di alcune costruzioni di utensili e macchine garantisce ai clienti delle soluzioni integrali, il cui funzionamento addirittura può essere dimostrato nella serie pilota interna di collaudo della macchina.

Non c’è inoltre da stupirsi che qui si trovino anche delle aziende con elevate competenze nel settore delle materie plastiche. Nel caso di BBG si tratta di stampi, dispositivi e intere macchine per la schiumatura di componenti e superfici. Qui si producono gruppi precisi e di qualità di componenti come tettucci in vetro per veicoli, telai per i finestrini di aerei o simili. Anche gli strumenti per le materie plastiche rinforzate in fibra di vetro, come vengono impiegate nei parafanghi o nelle eliche dei ventilatori industriali, fanno parte del mestiere degli specialisti di BBG. La fitta dentatura di alcune costruzioni di utensili e macchine garantisce ai clienti delle soluzioni integrali, il cui funzionamento addirittura può essere dimostrato nella serie pilota interna di collaudo della macchina.L’azienda, fondata nel 1960, nel 1999 è stata assimilata dal proprietario attuale e dal 2001 porta il nome di BBG GmbH & Co. KG. Nel frattempo, numerosi costruttori in Europa, Asia e America fanno parte della clientela che acquista strumenti, macchine e interi impianti insieme alle competenze di Mindelheim. Un numero sempre crescente di ordini di clienti soddisfatti garantisce una crescita costante della società. Soltanto nella costruzione utensili, con la propria costruzione oggi può contare su ca. 25 collaboratori. Con gioia si è trasferita in nuovi edifici, soprattutto per garantire alla produzione più spazio e migliori condizioni per lavoro.

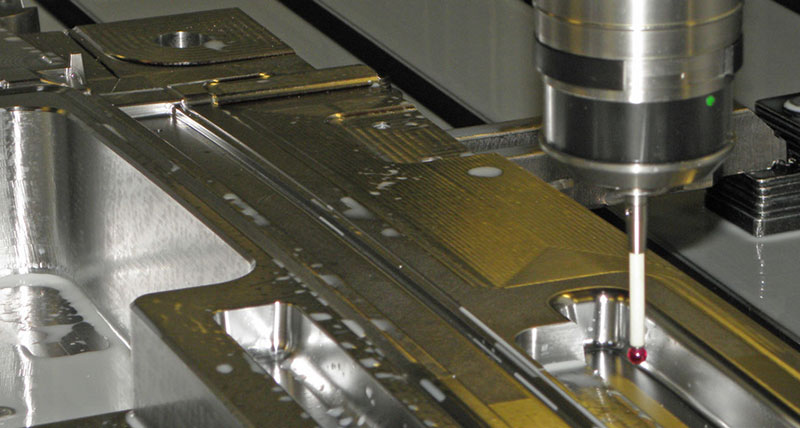

Tuttavia presto sono sorti problemi inaspettati nello svolgimento dei processi di misurazione nei grandi centri di lavorazione, una spiacevole sorpresa che non ci si aspettava. Misurazioni errate e fermi macchina non programmati sono stati la conseguenza. La causa è stata trovata infine nel comando radio dell’impianto gru che, con i cosiddetti salti di frequenza, passa in modo continuo e incontrollato tra le frequenze e invia così anche forti segnali di disturbo nei canali radio appositamente riservati al tastatore di misura. Se in quel momento il tastatore di misura è attivo, il segnale di disturbo può passare al CNC e causare un funzionamento errato.

Un errore in chiusura può avere conseguenze amare e costose

Sulla base di un’esperienza pluriennale nei tastatori di misura di m&h, BBG non intendeva rinunciare agli aiuti ormai di efficacia sperimentata. “Li utilizzavamo già da tempo e non avevamo mai avuto dei problemi”, spiega Michael Späth, caporeparto Fresatura e preparazione, sulla situazione di BBG di quel periodo. Dal produttore delle gru non è mai arrivato il supporto atteso per la risoluzione del problema. Quindi si sono rivolti a m&h. “Hanno subito preso sul serio il nostro problema e hanno cercato con noi un rimedio”, racconta Michael Späth.

In fin dei conti m&h è pioniere nei tastatori di misura con radiotrasmissione dati e tanti anni fa ha lanciato sul mercato i primi tastatori di misura di questo tipo.

Nel frattempo questi apparecchi vengono utilizzati in tutto il mondo, principalmente nelle macchine a cinque assi o grandi centri di lavorazione. I tastatori di misura radio m&h - nella banda di frequenza da

433 MHz rappresentano come mai prima d’ora uno standard

del mercato. Assicurano un’elevata sicurezza dei processi

soprattutto con un’ampia portata e una trasmissione segnale

rapido e sicura. Nel corso degli anni la tecnologia radio di

questi tastatori è stata sempre ulteriormente sviluppata e

integrata con tecnologie moderne e una nuova elettronica.

Oggi i ricevitori radio di m&h comprendono ad esempio una

scansione fissa dei canali, che monitora continuamente tutti

i canali radio disponibili per escludere i segnali di disturbo e

consiglia agli operatori delle macchine i canali privi di segnali

di disturbo significativi. Questo offre all’utente il vantaggio

di organizzare sistematicamente la propria struttura radio

durante la manovra con dei canali indicati, senza disturbare

altre applicazioni in funzione. D’altra parte il monitoraggio dei

canali permanente del ricevitore m&h fa in modo che vengano

evitati i canali radio che presentano continuamente segnali di

disturbo significativi di altri sistemi. Inoltre, in questi sistemi

vengono sempre trasmessi più volte rapporti di segnale

completi ridondanti, aspetto che consente un’assegnazione

univoca dei segnali. Ciò rende questo sistema uno dei più sicuri

e rapidi sul mercato. I nuovi moduli elettronici nei tastatori

mostrano un consumo energetico notevolmente ridotto

rispetto ai predecessori, che si traduce in una durata delle

batterie straordinariamente più prolungata. Inoltre, in tutti i

tastatori di m&h vengono impiegate delle batterie standard

tradizionali.

Nel frattempo questi apparecchi vengono utilizzati in tutto il mondo, principalmente nelle macchine a cinque assi o grandi centri di lavorazione. I tastatori di misura radio m&h - nella banda di frequenza da

433 MHz rappresentano come mai prima d’ora uno standard

del mercato. Assicurano un’elevata sicurezza dei processi

soprattutto con un’ampia portata e una trasmissione segnale

rapido e sicura. Nel corso degli anni la tecnologia radio di

questi tastatori è stata sempre ulteriormente sviluppata e

integrata con tecnologie moderne e una nuova elettronica.

Oggi i ricevitori radio di m&h comprendono ad esempio una

scansione fissa dei canali, che monitora continuamente tutti

i canali radio disponibili per escludere i segnali di disturbo e

consiglia agli operatori delle macchine i canali privi di segnali

di disturbo significativi. Questo offre all’utente il vantaggio

di organizzare sistematicamente la propria struttura radio

durante la manovra con dei canali indicati, senza disturbare

altre applicazioni in funzione. D’altra parte il monitoraggio dei

canali permanente del ricevitore m&h fa in modo che vengano

evitati i canali radio che presentano continuamente segnali di

disturbo significativi di altri sistemi. Inoltre, in questi sistemi

vengono sempre trasmessi più volte rapporti di segnale

completi ridondanti, aspetto che consente un’assegnazione

univoca dei segnali. Ciò rende questo sistema uno dei più sicuri

e rapidi sul mercato. I nuovi moduli elettronici nei tastatori

mostrano un consumo energetico notevolmente ridotto

rispetto ai predecessori, che si traduce in una durata delle

batterie straordinariamente più prolungata. Inoltre, in tutti i

tastatori di m&h vengono impiegate delle batterie standard

tradizionali.

Tuttavia, la banda di frequenza a 432 MHz, finora

esclusivamente utilizzata da m&h, non viene protetta per

questa industria ovunque in tutto il mondo, come accade

in Germania. In altri Paesi altre applicazioni trasmettono in

questa banda di frequenza oppure è riservata alle forze armate

locali; come ad esempio in Giappone, un mercato importante

nel settore delle macchine utensili. Per questo m&h già da

lungo tempo è stata costretta a trovare un’alternativa per i

propri clienti del luogo. L’evoluzione nella sede m&h è stata importante anche per garantire un sistema alternativo che identifichi in modo univoco i segnali e che questi vengano trasmessi al comando sempre alla stessa velocità. Questo è in fondo il presupposto per la sicurezza dei processi e per una precisione costante dei risultati della misurazione.

Poiché molti clienti desiderano utilizzare la banda di frequenza protetta anche in futuro, era chiaro che questa tecnologia sarebbe continuata a esistere come standard presso m&h. Per tutti i casi nei quali si rende necessaria una soluzione alternativa dovuta alle condizioni locali, si è optato per la banda di frequenza da 2.4 GHz, che viene già utilizzata ampiamente per le applicazioni industriali. Grazie alle nuove tecnologie, m&h è riuscita a ottenere condizioni sicure anche in questa banda di frequenza. Con la selezione automatica di frequenza AFS (Automatic Frequency Select), le frequenze di questa banda vengono scansionate in modo permanente e le frequenze parziali prive di segnali di disturbo vengono selezionate automaticamente. Ciò non solo assicura una trasmissione rapida e senza interferenze, ma impedisce anche i disturbi provenienti da sistemi WLAN o Bluetooth o altri fonti radio. Grazie alla procedura di espansione di frequenza, il tastatore di misura invia quindi i propri segnali multipli ridondanti e ad elevata densità, analogamente alla comprovata tecnologia m&h dei sistemi utilizzati finora. Ciò assicura una trasmissione segnale affidabile e veloce con tempi di ritardo il più brevi possibile e assicura una precisione di misura costante. Si evitano inoltre i salti di frequenza altrimenti molto frequenti, con tempi di trasmissione incalcolabili, come i lunghi salti tra i canali radio riservati.

Poiché molti clienti desiderano utilizzare la banda di frequenza protetta anche in futuro, era chiaro che questa tecnologia sarebbe continuata a esistere come standard presso m&h. Per tutti i casi nei quali si rende necessaria una soluzione alternativa dovuta alle condizioni locali, si è optato per la banda di frequenza da 2.4 GHz, che viene già utilizzata ampiamente per le applicazioni industriali. Grazie alle nuove tecnologie, m&h è riuscita a ottenere condizioni sicure anche in questa banda di frequenza. Con la selezione automatica di frequenza AFS (Automatic Frequency Select), le frequenze di questa banda vengono scansionate in modo permanente e le frequenze parziali prive di segnali di disturbo vengono selezionate automaticamente. Ciò non solo assicura una trasmissione rapida e senza interferenze, ma impedisce anche i disturbi provenienti da sistemi WLAN o Bluetooth o altri fonti radio. Grazie alla procedura di espansione di frequenza, il tastatore di misura invia quindi i propri segnali multipli ridondanti e ad elevata densità, analogamente alla comprovata tecnologia m&h dei sistemi utilizzati finora. Ciò assicura una trasmissione segnale affidabile e veloce con tempi di ritardo il più brevi possibile e assicura una precisione di misura costante. Si evitano inoltre i salti di frequenza altrimenti molto frequenti, con tempi di trasmissione incalcolabili, come i lunghi salti tra i canali radio riservati.

Nel caso di BBG, m&h ha deciso di equipaggiare BBG, come cliente pilota di questa tecnologia, a scopo di test, con un modello di serie pilota della nuova tecnologia da 2.4GHz, che è stato accettato volentieri. “Il servizio assistenza di m&h ha preso davvero sul serio i nostri problemi e si è impegnato molto. Hanno davvero messo in moto qualcosa. Era tutto orientato verso una soluzione”, racconta soddisfatto Michael Späth. Il tastatore installato provvisoriamente su una macchina ha funzionato subito senza anomalie.

Nel caso di BBG, m&h ha deciso di equipaggiare BBG, come cliente pilota di questa tecnologia, a scopo di test, con un modello di serie pilota della nuova tecnologia da 2.4GHz, che è stato accettato volentieri. “Il servizio assistenza di m&h ha preso davvero sul serio i nostri problemi e si è impegnato molto. Hanno davvero messo in moto qualcosa. Era tutto orientato verso una soluzione”, racconta soddisfatto Michael Späth. Il tastatore installato provvisoriamente su una macchina ha funzionato subito senza anomalie.

Inoltre la seconda macchina è stata equipaggiata subito con la nuova tecnologia da 2.4 GHz di m&h. “Dalla conversione non abbiamo avuto una singola misurazione errata”, racconta Michael Späth sulla sicurezza del processo nuovamente acquisita. Ora BBG è di nuovo in grado, come al solito, di preparare, misurare, allineare e misurare geometrie di regolazione. I tastatori di misura sono un aiuto irrinunciabile per un’elevata precisione come anche per la sicurezza del processo e la redditività della produzione meccanica. “Per noi questo è molto importante. Infine lavoriamo a regola d’arte nelle dimensioni lotto da uno e anche volentieri con un tempo di lavorazione sulle macchine di 60 o 70 ore, o più” spiega Späth parlando del valore elevato della sicurezza del processo durante la misurazione. “Un errore in chiusura può avere conseguenze amare e costose”, nota Späth.