Temperature desactivee

Krones AG - Allemagne

Contact

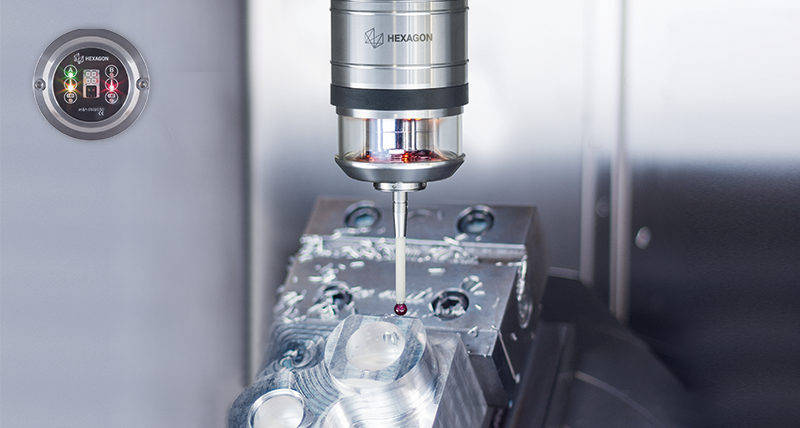

Les températures des broches d’usinage provoquent une conduction thermique considérable jusqu’au palpeur de mesure et faussent les valeurs mesurées, en particulier dans l’axe Z. Avec le palpeur de mesure THERMO-LOCK® à isolation thermique de m&h, Krones AG à Neutraubling peut garantir des conditions de mesure stables et des valeurs mesurées fiables.

Le département de soufflage de Krones AG à Neutraubling produit chaque année des milliers de moules de soufflage pour les bouteilles de boissons. Le leader mondial des systèmes de remplissage et d’emballage de boissons ne fabrique pas seulement les moules de soufflage initiaux des installations, mais aussi ceux pour les besoins de remplacement de ses clients.

Environ 8 300 collaborateurs en Allemagne, dont 5 500 sur le site de Neutraubling, et plus de 10 500 collaborateurs dans le monde entier assurent la pénétration sur le marché mondial et contribuent au succès de l’entreprise.

Dans le département de fabrication de moules de soufflage, plus de 50 employés usinent des moules en aluminium sur 15 centres d’usinage et 2 centres de tournage en mode multipostes. Dans ces moules de soufflage, les bouteilles sont soufflées à partir de films plastiques immédiatement avant le remplissage. Une telle forme a généralement une longueur d’environ 350 mm et un diamètre d’environ 160 mm. Comme ces moules de soufflage sont intégrés dans les lignes de remplissage, de nombreuses séries de moitiés de moules identiques sont produites.

Dans le département de fabrication de moules de soufflage, plus de 50 employés usinent des moules en aluminium sur 15 centres d’usinage et 2 centres de tournage en mode multipostes. Dans ces moules de soufflage, les bouteilles sont soufflées à partir de films plastiques immédiatement avant le remplissage. Une telle forme a généralement une longueur d’environ 350 mm et un diamètre d’environ 160 mm. Comme ces moules de soufflage sont intégrés dans les lignes de remplissage, de nombreuses séries de moitiés de moules identiques sont produites.

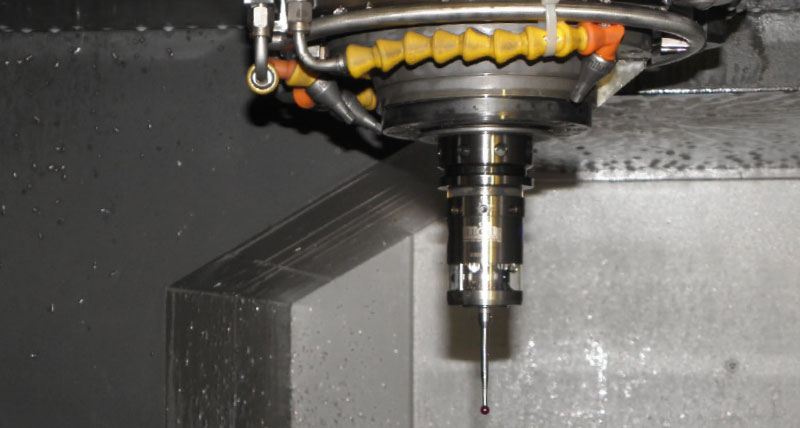

Les moules sont fraisés en aluminium, certaines zones sont d’abord fabriquées en surdimensionnement. Ensuite, la position est déterminée à l’aide de palpeurs de mesure. Un programme séparé dans la commande fournit le décalage d’origine correspondant pour le sur-fraisage. Après le fraisage, le surdimensionnement est à nouveau mesuré avec le palpeur de mesure puis fraisé avec ces valeurs de correction. Le résultat est vérifié à nouveau avec le palpeur avant de retirer le moule de la machine. En raison du débit élevé des moules, la mesure fait depuis longtemps partie intégrante du processus automatisé chez Krones. Malgré la stabilisation de la température dans les locaux de production, des écarts et une diffusion des valeurs mesurées ont été constatés pendant la mesure sur les machines.

« Les principaux problèmes se situent généralement sur l’axe Z », explique Georg Hofmeister, chef de l’équipe de production des moules de soufflage chez Krones.

Une cause majeure est l’évolution de la température dans les broches d’usinage. Bien que les refroidisseurs de broche réduisent sensiblement la température, en particulier des stators. Cependant, les rotors internes chauffent fortement, en particulier avec les broches HSC, et transfèrent leur chaleur aux outils dans le porte-broche. Un palpeur de mesure placé dans le magasin à environ 24° C est chauffé après avoir été inséré dans la broche de telle sorte qu’il avance de plus d’un centième en très peu de temps en raison de la dilatation thermique. Plus le palpeur de mesure est grand et, suivant s’il est en aluminium ou en acier, et plus grande est la dilatation. Cette augmentation de la température est incluse dans les évaluations en tant que fluctuation non reconnue des mesures.

m&h a développé un palpeur avec la technologie brevetée THERMO-LOCK® pour contrer cette influence néfaste de la chaleur. Ces palpeurs ont un isolateur entre l’attachement et le corps du palpeur, qui sépare thermiquement le palpeur de son attachement. Cela signifie que la chaleur ne peut être transférée que dans l’attachement HSK, mais pas dans le corps du palpeur. Cela empêche la dilatation thermique et donc l’allongement erratique du palpeur de mesure pendant le processus de mesure.

C’est grâce à la mesure que je sais que tout va bien

En utilisant le palpeur THERMO-LOCK® de Krones, les valeurs mesurées ont été immédiatement plus stables qu’auparavant. En particulier dans l’axe Z, ce palpeur fournit maintenant des valeurs très uniformes. Cela augmente non seulement la fiabilité du processus de fabrication des moules, mais permet également d’obtenir des tolérances de fabrication étroites dans le sens de la longueur du moule et dans le démoulage dans le cadre d’une production automatisée.

« Les mesures sont prises après les coupes critiques », explique Achim Hirschmann, opérateur de machine chez Krones. « Après je sais que c’est bon. »

Bien que la production automatique soit conçue pour des cycles les plus courts possibles, la mesure régulière des pièces a une place primordiale dans le processus de production. Dès la mise en service, le palpeur sert à aligner la pièce et à trouver le point zéro. Ensuite, le fraisage est effectué avec une surépaisseur et la surépaisseur réelle est mesurée avec le palpeur. Ces valeurs mesurées fournissent des valeurs de correction, qui sont ensuite utilisées pour finir le fraisage des moules. Les mesures sont ensuite reprises pour surveiller le processus de fraisage.

« Nous mesurons entre les différentes étapes de l’usinage », explique Achim Hirschmann, opérateur de machine. « Cela crée une sécurité de processus », ajoute Georg Hofmeister. « Le palpeur de mesure THERMO-LOCK® de m&h nous a vraiment permis de progresser. »

Le temps de mesure de quelques minutes est négligeable par rapport à l’ensemble du processus. La sécurité de processus gagnée et l’évitement des retouches longues et fastidieuses compensent parfaitement. De plus, c’est la seule façon de rendre n’importe quelle forme conforme au standard de qualité de Krones.