Temperatur Ausgesperrt

Krones AG - Deutschland

Kontakt

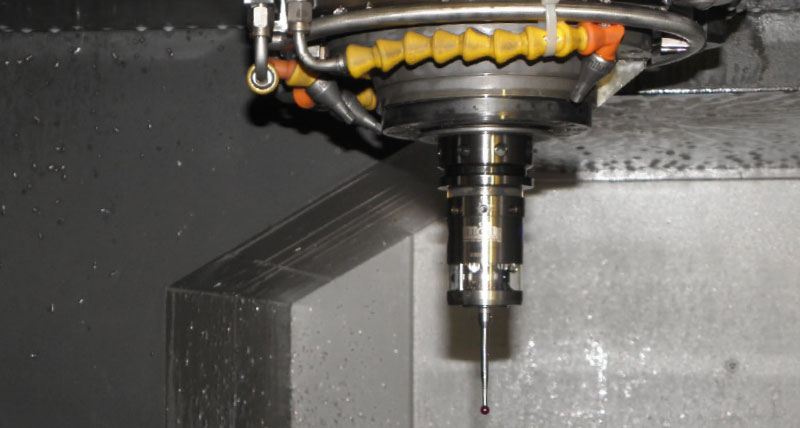

Die Temperaturen der Bearbeitungsspindeln verursachen einen erheblichen Wärmegang zum Messtaster und verfälschen die Messwerte vor allem in Z-Richtung. Mit dem wärmeisolierten THERMO-LOCK®- Messtaster von m&h kann die Krones AG in Neutraubling auf stabile Messbedingungen und verlässliche Messwerte verweisen.

Tausende von Blasformen für Getränkeflaschen fertigt der Blasformenbau der Krones AG in Neutraubling jedes Jahr. Der weltweit führende Hersteller von Getränkeabfüll- und Verpackungsanlagen fertigt nicht nur die Blasformen für die Erstbestückung der Anlagen bei Installation, sondern auch für den Ersatzbedarf seiner Kunden.

Rund 8.300 Mitarbeiter in Deutschland, davon ca. 5.500 Mitarbeiter am Standort Neutraubling, und weltweit über 10.500 Mitarbeiter sorgen für die weltweite Marktdurchdringung und tragen den Erfolg des Unternehmens.

Rund 8.300 Mitarbeiter in Deutschland, davon ca. 5.500 Mitarbeiter am Standort Neutraubling, und weltweit über 10.500 Mitarbeiter sorgen für die weltweite Marktdurchdringung und tragen den Erfolg des Unternehmens.

Im Blasformenbau werden von mehr als 50 Mitarbeitern auf 15 Bearbeitungszentren und 2 Drehzentren im Mehrschichtbetrieb Formen aus Aluminium gefräst. In diesen Blasformen werden die Flaschen unmittelbar vor ihrer Befüllung aus Kunststofffolien geblasen. Eine solche Form hat in der Regel eine Länge von etwa 350 mm bei einem Durchmesser von etwa 160 mm. Weil diese Blasformen in die Abfüll-anlagen integriert sind, werden zahlreiche Serien baugleicher Formhälften gefertigt.

Die Formen werden aus Aluminium gefräst, wobei bestimmte Bereiche zunächst mit Aufmaß gefertigt werden. Dann wird mit Messtastern die Position bestimmt. Ein eigenes Programm in der Steuerung sorgt für die entsprechende Nullpunktverschiebung zum Überfräsen. Nach dem Überfräsen wird mit dem Messtaster wieder das Aufmaß gemessen und dann mit diesen Korrekturwerten fertig gefräst. Das Ergebnis wird noch einmal mit dem Taster geprüft, bevor die Form aus der Maschine genommen wird. Wegen des hohen Durchsatzes an Formen, ist das Messen bei Krones längst fester Bestandteil des automatisierten Ablaufes. Trotz temperaturstabilisierter Fertigungsräume, traten beim Messen in den Maschinen Abweichungen und Streuungen der Messwerte auf.

„Die Hauptprobleme sind meist in der Z-Achse zu finden“, sagt Georg Hofmeister, Leiter des Produktionsteams im Blasformenbau bei Krones.

Eine wesentliche Ursache ist die Temperaturentwicklung in den Arbeitsspindeln. Zwar setzen Spindelkühlungen das Temperaturniveau, vor allem der Statoren spürbar herunter. Die innen liegenden Rotoren heizen sich aber, vor allem bei HSC-Spindeln, stark auf und geben ihre Hitze an die Werkzeuge in der Spindelaufnahme weiter Ein Messtaster, der bei etwa 24° C im Magazin abgelegt ist, wird nach dem Einwechseln in die Spindel derart erwärmt, dass er durch Wärmeausdehnung innerhalb kürzester Zeit um mehr als ein Hundertstel nach vorne schnellt. Je größer der Messtaster und je nach Bauart in Aluminium oder Stahl werden sogar etliche Hundertstel oder mehr Ausdehnung gemessen. Dieses Temperaturwachstum geht als unerkannte Messschwankung in die Auswertungen ein.

Nur wenn ich messe, weiß ich dass es passt

Gegen diesen verfälschenden Wärmeeinfluss hat m&h einen Taster mit patentierter THERMO-LOCK®- Technologie entwickelt. Diese Taster verfügen zwischen der Werkzeugaufnahme und dem eigentlichen Tasterkörper über einen Isolator, der den Taster thermisch von seiner Werkzeugaufnahme trennt. Somit kann die Wärme nur noch in die HSKAufnahme, nicht aber auf den Tasterkörper übergehen. Das verhindert die Wärmeausdehnung und damit die sonst übliche, sprunghafte Verlängerung des Messtasters während des Messvorganges.

Mit dem Einsatz des THERMO-LOCK®-Tasters bei Krones waren die Messwerte sofort stabiler als vorher. Insbesondere in Z-Richtung liefert dieser Taster nun sehr gleichmäßige Werte. Damit gewinnt der Formenbau nicht nur höhere Prozesssicherheit, sondern kann die engen Fertigungstoleranzen in der Länge der Form und an den Formtrennebenen auch in automatisierter Fertigung realisieren. „Nach den kritischen Schnitten wird gemessen“, sagt Achim Hirschmann, Maschinenbediener bei Krones. „Dann weiß ich dass es passt.“

Obwohl die automatische Fertigung auf möglichst kurze Zyklen getrimmt ist, hat das regelmäßige Messen der Werkstücke im Fertigungsablauf seinen festen Platz. Schon beim Rüsten kommt der Messtaster zum Ausrichten des Teils und zum Finden des Nullpunktes zum Einsatz. Dann wird mit Aufmaß gefräst und anschließend mit dem Messtaster das tatsächliche Aufmaß gemessen. Diese Messwerte ergeben die Korrekturwerte, um dann die Formen auf Nullmaß fertig zu fräsen. Anschließend wird erneut gemessen, um den Fräsvorgang zu überwachen.

„Wir messen zwischen den einzelnen Bearbeitungsschritten“ erklärt der Maschinenführer Achim Hirschmann.

„Das schafft Prozesssicherheit“, ergänzt Georg Hofmeister. „ Der THERMO-LOCK® Messtaster von m&h hat uns wirklich voran gebracht.

Die wenigen Minuten Messzeit sind auf den Gesamtprozess gerechnet vernachlässigbar. Die gewonnene Prozesssicherheit und das Vermeiden aufwändiger und zeitraubender Nacharbeiten gleicht das sicher aus. Außerdem wird nur so jede Form gleich, wie es der Krones Qualitätsstandard erfordert.