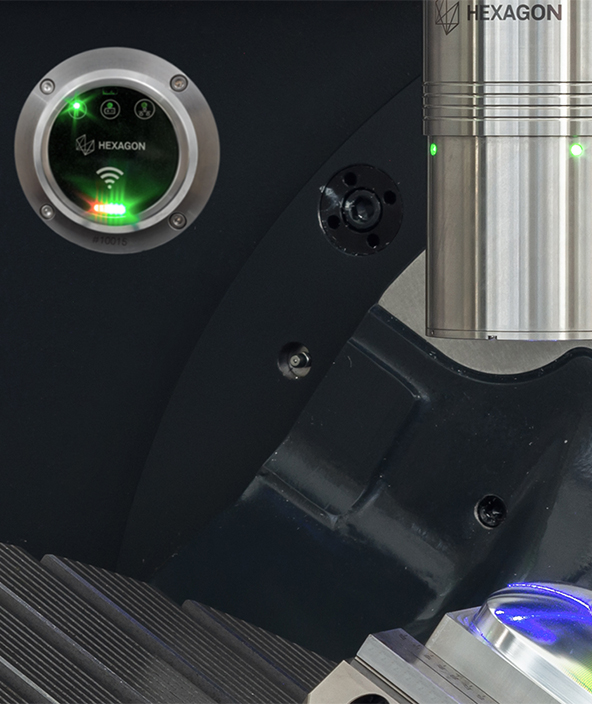

Mesures et enregistrements sur 5 axes

Contact

Grâce aux palpeurs de mesure et au logiciel 3D

Form Inspect m&h, le fabricant de gabarits Dörr

s’est non seulement tiré une épine du pied, mais

a aussi éliminé des sources d’erreurs. Ses clients

apprécient la rapidité des délais de livraison

et la fourniture de protocole de mesures issus

directement de la machine.

Les pièces fraisées à courbures multiples ou de formes libres sont le quotidien de l’entreprise alle-mande de fabrication de calibres et de gabarits Dörr GmbH (Rhénanie-du-Nord-Westphalie). Entreprise familiale de fabrication de modèles fondée il y a plus de 60 ans, c’est aujourd’hui la troisième génération qui en assure la direction et elle peut s’enorgueillir d’une déjà longue histoire.

Les modèles pour pièces de fonderie fabriqués

avec la technique du moulage manuel ne sont aujourd’hui plus sur le devant de la scène. Ils ont été remplacés par

des calibres et des gabarits complexes, ainsi que par la

fabrication de pièces uniques et de très petites séries pour

l’industrie automobile, la construction de machines et les

sports mécaniques.

Les modèles pour pièces de fonderie fabriqués

avec la technique du moulage manuel ne sont aujourd’hui plus sur le devant de la scène. Ils ont été remplacés par

des calibres et des gabarits complexes, ainsi que par la

fabrication de pièces uniques et de très petites séries pour

l’industrie automobile, la construction de machines et les

sports mécaniques.

Presque toutes les pièces ont en commun des formes libres et des géométries curvilignes. L’usinage se fait avec une série de centres d’usinage, essentiellement à 5 axes. Des centres d’usinage Hermle C40 côtoient des DMU 635V, DMU 835V, DMU 1035V et un nouveau DMU 200P. Pour les pièces de très grandes tailles, l’entreprise dispose d’un centre d’usinage de type Zimmermann FZ40.

La société possède déjà plusieurs années d’expérience

avec les palpeurs m&h, le premier ayant été acquis avec

un Hermle C40U. Les cycles de mesure du logiciel de

commande s’avèrent rapidement insuffisants devant le

nombre croissant de surfaces et de géométries à mesurer et

à enregistrer. Même si l’entreprise possède déjà 6 machines

de mesure, la charge de travail et les fastidieux montages

et démontages sont très chronophages. La capacité de

production limitée entraîne régulièrement des reports

de délais. Pour garantir un maximum de précision, Dörr

assemble et complète le plus souvent les précieux calibres

directement sur les machines de mesure. Il est alors

impossible de retirer une pièce de la machine de mesure, ne

serait-ce que pour mesurer un fraisage.

L’entreprise s’est finalement décidée à acquérir le logiciel

m&h 3D Form Inspect.

La société possède déjà plusieurs années d’expérience

avec les palpeurs m&h, le premier ayant été acquis avec

un Hermle C40U. Les cycles de mesure du logiciel de

commande s’avèrent rapidement insuffisants devant le

nombre croissant de surfaces et de géométries à mesurer et

à enregistrer. Même si l’entreprise possède déjà 6 machines

de mesure, la charge de travail et les fastidieux montages

et démontages sont très chronophages. La capacité de

production limitée entraîne régulièrement des reports

de délais. Pour garantir un maximum de précision, Dörr

assemble et complète le plus souvent les précieux calibres

directement sur les machines de mesure. Il est alors

impossible de retirer une pièce de la machine de mesure, ne

serait-ce que pour mesurer un fraisage.

L’entreprise s’est finalement décidée à acquérir le logiciel

m&h 3D Form Inspect.

Ce logiciel compare et enregistre les données de la construction CAO de référence avec celles de la pièce directement sur la machine. On enregistre dans un premier temps les données CAO sur un ordinateur de l’atelier, pour que le logiciel m&h calcule et affiche un modèle de surface. L’opérateur de la machine et le responsable de production définissent dans un second temps les points à mesurer et les fonctions de mesure, par exemple: angle, largeur, diamètre, etc. Comme la plupart des pièces sont développées directement sur Catia par l’entreprise Dörr, il existe toujours des modèles CAO.

Grâce à 3D Form Inspect, nous sommes devenus plus flexibles et beaucoup plus rapides, Le logiciel 3D Form Inspect calcule automatiquement le programme de mesure correspondant pour le palpeur de la machine. Pour une plus grande sécurité au quotidien, le logiciel effectue également un contrôle des collisions avec les contours de la pièce. Un rapide étalonnage préalable permet de tenir compte des dérives thermiques et statiques des axes. Ces valeurs sont ensuite intégrées aux résultats des mesures pour garantir une fiabi- lité comparable à celle de la machine de mesure. L’étalonnage des machines à 5 axes s’effectue au niveau des angles d’incidence du palpeur, lesquels sont aussi utilisés pour la mesure. Le résultat intègre alors automatiquement une compensation de l’erreur angulaire du 4e et du 5e axe. Ces procédures d’étalonnage sont brevetées m&h. Les résultats sont disponibles en modèle surfacique à l’écran, ou sous forme de fichier à éditer, à enregistrer ou à imprimer en différents formats. “Nos client réclament de plus en plus souvent un enregistrement des mesures, même pour les pièces fraisées les plus simples, mais surtout pour les contours 3D”, explique Roland Tillmann, responsable de fabrication chez Dörr pour les gabarits, la mécanique de précision, les pièces sur commande et les calibres. “La plupart de nos contrats ont souvent des délais très courts”, ajoute Roland Tillmann. “Les pièces uniques sont fréquemment usinées en 2 à 3 jours”. Les matériaux utilisés, principalement l’alu et plus rarement l’acier ou les matériaux composites, facilitent ce rythme de travail. Le logiciel 3D Form Inspect requiert une licence d’exploitation, il ne peut s’installer que sur une seule machine à la fois, quel que soit son type ou son fabricant. Cette situation rend Dörr très flexible, sans devoir retirer les pièces de machines.

“Grâce à 3D Form Inspect, nous sommes devenus plus

flexibles et beaucoup plus rapides”, se réjouit Roland

Tillmann. “Nous économisons l’équipement de la machine

et le temps correspondant. L’investis- sement est d’ores et

déjà rentable. Et pourtant nous ne sommes qu’au début de

son utilisation”. Pour l’instant, le logiciel 3D Form Inspect

sert à mesurer les pièces une fois l’usinage terminé.

Progressivement, les mesures vont se faire entre les

différentes étapes d’usinage. Les temps d’équipement vont

également être réduits grâce à la prochaine acquisition du

module Best Fit.

“Grâce à 3D Form Inspect, nous sommes devenus plus

flexibles et beaucoup plus rapides”, se réjouit Roland

Tillmann. “Nous économisons l’équipement de la machine

et le temps correspondant. L’investis- sement est d’ores et

déjà rentable. Et pourtant nous ne sommes qu’au début de

son utilisation”. Pour l’instant, le logiciel 3D Form Inspect

sert à mesurer les pièces une fois l’usinage terminé.

Progressivement, les mesures vont se faire entre les

différentes étapes d’usinage. Les temps d’équipement vont

également être réduits grâce à la prochaine acquisition du

module Best Fit.

La convivialité du logiciel 3D Form Inspect, spécialement développé pour les ateliers, est idéale. Des menus déroulants et des icônes autorisent une utilisation quasi intuitive. Dès qu’un point de la pièce est associé à une fonction, le logiciel cherche automatiquement le point associé correspondant pour une mesure fiable et sans erreur. Le programme effectue une simulation du programme de mesure avant le lancement de la procédure et indique, en cas de doute, les fonctions défectueuses. Le personnel est formé sur site pendant l’installation. “Dès le premier jour de formation, nous avons mesuré une pièce sur la machine, sans devoir attendre la machine de mesure”, se réjouit Roland Tillmann “Et nous avons gagné en sécurité. Avant, toutes les mesures étaient manuelles et les points de mesure étaient pour le moins approximatifs. Le palpeur permet aujourd’hui une parfaite précision. Les erreurs de lecture du palpeur mécanique font partie du passé !” Le gain en sécurité associé au gain de temps, même s’il faut toujours un temps de mesure, rendent le système très précieux pour l’entreprise. “Le court temps de mesure ne doit pas être un frein, même pour les pièces uniques. Livrer des pièces non conformes pour ensuite faire face aux réclamations des clients serait bien plus grave”, affirme Roland Tillmann.

Les pièces fraisées à courbures multiples ou de formes libres sont le quotidien de l’entreprise alle-mande de fabrication de calibres et de gabarits Dörr GmbH (Rhénanie-du-Nord-Westphalie). Entreprise familiale de fabrication de modèles fondée il y a plus de 60 ans, c’est aujourd’hui la troisième génération qui en assure la direction et elle peut s’enorgueillir d’une déjà longue histoire.

Les modèles pour pièces de fonderie fabriqués

avec la technique du moulage manuel ne sont aujourd’hui plus sur le devant de la scène. Ils ont été remplacés par

des calibres et des gabarits complexes, ainsi que par la

fabrication de pièces uniques et de très petites séries pour

l’industrie automobile, la construction de machines et les

sports mécaniques.

Les modèles pour pièces de fonderie fabriqués

avec la technique du moulage manuel ne sont aujourd’hui plus sur le devant de la scène. Ils ont été remplacés par

des calibres et des gabarits complexes, ainsi que par la

fabrication de pièces uniques et de très petites séries pour

l’industrie automobile, la construction de machines et les

sports mécaniques.Presque toutes les pièces ont en commun des formes libres et des géométries curvilignes. L’usinage se fait avec une série de centres d’usinage, essentiellement à 5 axes. Des centres d’usinage Hermle C40 côtoient des DMU 635V, DMU 835V, DMU 1035V et un nouveau DMU 200P. Pour les pièces de très grandes tailles, l’entreprise dispose d’un centre d’usinage de type Zimmermann FZ40.

La société possède déjà plusieurs années d’expérience

avec les palpeurs m&h, le premier ayant été acquis avec

un Hermle C40U. Les cycles de mesure du logiciel de

commande s’avèrent rapidement insuffisants devant le

nombre croissant de surfaces et de géométries à mesurer et

à enregistrer. Même si l’entreprise possède déjà 6 machines

de mesure, la charge de travail et les fastidieux montages

et démontages sont très chronophages. La capacité de

production limitée entraîne régulièrement des reports

de délais. Pour garantir un maximum de précision, Dörr

assemble et complète le plus souvent les précieux calibres

directement sur les machines de mesure. Il est alors

impossible de retirer une pièce de la machine de mesure, ne

serait-ce que pour mesurer un fraisage.

L’entreprise s’est finalement décidée à acquérir le logiciel

m&h 3D Form Inspect.

La société possède déjà plusieurs années d’expérience

avec les palpeurs m&h, le premier ayant été acquis avec

un Hermle C40U. Les cycles de mesure du logiciel de

commande s’avèrent rapidement insuffisants devant le

nombre croissant de surfaces et de géométries à mesurer et

à enregistrer. Même si l’entreprise possède déjà 6 machines

de mesure, la charge de travail et les fastidieux montages

et démontages sont très chronophages. La capacité de

production limitée entraîne régulièrement des reports

de délais. Pour garantir un maximum de précision, Dörr

assemble et complète le plus souvent les précieux calibres

directement sur les machines de mesure. Il est alors

impossible de retirer une pièce de la machine de mesure, ne

serait-ce que pour mesurer un fraisage.

L’entreprise s’est finalement décidée à acquérir le logiciel

m&h 3D Form Inspect. Ce logiciel compare et enregistre les données de la construction CAO de référence avec celles de la pièce directement sur la machine. On enregistre dans un premier temps les données CAO sur un ordinateur de l’atelier, pour que le logiciel m&h calcule et affiche un modèle de surface. L’opérateur de la machine et le responsable de production définissent dans un second temps les points à mesurer et les fonctions de mesure, par exemple: angle, largeur, diamètre, etc. Comme la plupart des pièces sont développées directement sur Catia par l’entreprise Dörr, il existe toujours des modèles CAO.

Grâce à 3D Form Inspect, nous sommes devenus plus flexibles et beaucoup plus rapides, Le logiciel 3D Form Inspect calcule automatiquement le programme de mesure correspondant pour le palpeur de la machine. Pour une plus grande sécurité au quotidien, le logiciel effectue également un contrôle des collisions avec les contours de la pièce. Un rapide étalonnage préalable permet de tenir compte des dérives thermiques et statiques des axes. Ces valeurs sont ensuite intégrées aux résultats des mesures pour garantir une fiabi- lité comparable à celle de la machine de mesure. L’étalonnage des machines à 5 axes s’effectue au niveau des angles d’incidence du palpeur, lesquels sont aussi utilisés pour la mesure. Le résultat intègre alors automatiquement une compensation de l’erreur angulaire du 4e et du 5e axe. Ces procédures d’étalonnage sont brevetées m&h. Les résultats sont disponibles en modèle surfacique à l’écran, ou sous forme de fichier à éditer, à enregistrer ou à imprimer en différents formats. “Nos client réclament de plus en plus souvent un enregistrement des mesures, même pour les pièces fraisées les plus simples, mais surtout pour les contours 3D”, explique Roland Tillmann, responsable de fabrication chez Dörr pour les gabarits, la mécanique de précision, les pièces sur commande et les calibres. “La plupart de nos contrats ont souvent des délais très courts”, ajoute Roland Tillmann. “Les pièces uniques sont fréquemment usinées en 2 à 3 jours”. Les matériaux utilisés, principalement l’alu et plus rarement l’acier ou les matériaux composites, facilitent ce rythme de travail. Le logiciel 3D Form Inspect requiert une licence d’exploitation, il ne peut s’installer que sur une seule machine à la fois, quel que soit son type ou son fabricant. Cette situation rend Dörr très flexible, sans devoir retirer les pièces de machines.

“Grâce à 3D Form Inspect, nous sommes devenus plus

flexibles et beaucoup plus rapides”, se réjouit Roland

Tillmann. “Nous économisons l’équipement de la machine

et le temps correspondant. L’investis- sement est d’ores et

déjà rentable. Et pourtant nous ne sommes qu’au début de

son utilisation”. Pour l’instant, le logiciel 3D Form Inspect

sert à mesurer les pièces une fois l’usinage terminé.

Progressivement, les mesures vont se faire entre les

différentes étapes d’usinage. Les temps d’équipement vont

également être réduits grâce à la prochaine acquisition du

module Best Fit.

“Grâce à 3D Form Inspect, nous sommes devenus plus

flexibles et beaucoup plus rapides”, se réjouit Roland

Tillmann. “Nous économisons l’équipement de la machine

et le temps correspondant. L’investis- sement est d’ores et

déjà rentable. Et pourtant nous ne sommes qu’au début de

son utilisation”. Pour l’instant, le logiciel 3D Form Inspect

sert à mesurer les pièces une fois l’usinage terminé.

Progressivement, les mesures vont se faire entre les

différentes étapes d’usinage. Les temps d’équipement vont

également être réduits grâce à la prochaine acquisition du

module Best Fit.La convivialité du logiciel 3D Form Inspect, spécialement développé pour les ateliers, est idéale. Des menus déroulants et des icônes autorisent une utilisation quasi intuitive. Dès qu’un point de la pièce est associé à une fonction, le logiciel cherche automatiquement le point associé correspondant pour une mesure fiable et sans erreur. Le programme effectue une simulation du programme de mesure avant le lancement de la procédure et indique, en cas de doute, les fonctions défectueuses. Le personnel est formé sur site pendant l’installation. “Dès le premier jour de formation, nous avons mesuré une pièce sur la machine, sans devoir attendre la machine de mesure”, se réjouit Roland Tillmann “Et nous avons gagné en sécurité. Avant, toutes les mesures étaient manuelles et les points de mesure étaient pour le moins approximatifs. Le palpeur permet aujourd’hui une parfaite précision. Les erreurs de lecture du palpeur mécanique font partie du passé !” Le gain en sécurité associé au gain de temps, même s’il faut toujours un temps de mesure, rendent le système très précieux pour l’entreprise. “Le court temps de mesure ne doit pas être un frein, même pour les pièces uniques. Livrer des pièces non conformes pour ensuite faire face aux réclamations des clients serait bien plus grave”, affirme Roland Tillmann.