Système de métrologie de fabrication conçu pour mesurer chez Safran Reosc les segments de miroir destinés au télescope géant européen de l’ESO

Un système de métrologie de fabrication installé chez Safran Reosc, à Poitiers, permet d’évaluer avec précision les segments de miroir de télescope

Contact

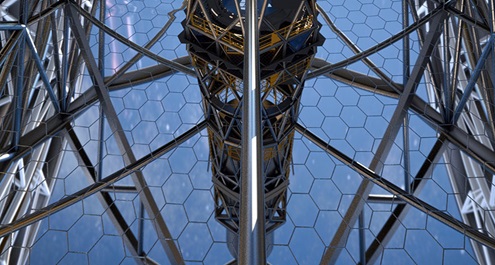

Le télescope géant européen (ELT) est l’un des projets scientifiques les plus ambitieux au monde. Il aura un miroir primaire d’un diamètre de 39 mètres, comprenant 798 segments hexagonaux à géométrie unique, chacun d’un diamètre d’environ 1,5 mètre. Ce télescope a été conçu par l’Observatoire européen austral (ESO), établi à Munich, en Allemagne, et est construit au Chili, sur la montagne Cerro Armazones, à une altitude de 3046 mètres. « Première lumière » prévue pour 2027.

Dans le cadre de son appel d’offres, l’ESO a attribué la réalisation des segments du miroir principal à l’entreprise française Safran Reosc, un leader mondial dans la fabrication d’éléments optiques de télescope. Safran a construit une usine dédiée à Poitiers, en France, pour fabriquer un ensemble de 931 segments de miroir (comprenant 133 miroirs de rechange).

Pour relever la forme des pièces dans l’unité de production, Safran Reosc a contacté Hexagon pour le développement d’un système de métrologie de fabrication sur mesure. L’objectif est de déterminer la forme et la courbure des segments de miroir avec un ensemble de capteurs optiques caractérisés par une incertitude U (99 %) < 20 nm (à titre de comparaison, l’épaisseur d’un cheveu humain est d’environ 50 000 nm) en un seul cycle de mesure lors de la production.

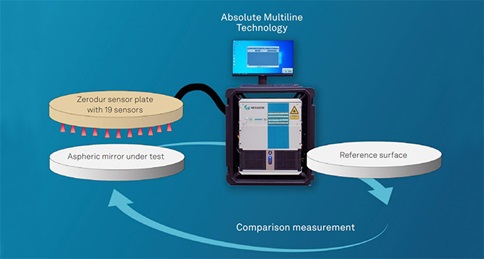

Sur la base de la technologie Absolute Multiline d’Hexagon, unique en son genre et qui est déjà intervenue dans de nombreuses réalisations scientifiques et industrielles, un système de mesure spécifique a été développé pour cette application.

Safran Reosc a proposé une conception avec 19 capteurs orientés vers la surface optique et répartis sur la surface de la pièce. Les capteurs sont étalonés sur une surface de référence pouvant être sphérique ou plane. Les capteurs mesurent une distance à la surface testée qui est utilisée pour calculer l’erreur de forme absolue (y compris la courbure).

Safran Reosc a proposé une conception avec 19 capteurs orientés vers la surface optique et répartis sur la surface de la pièce. Les capteurs sont étalonés sur une surface de référence pouvant être sphérique ou plane. Les capteurs mesurent une distance à la surface testée qui est utilisée pour calculer l’erreur de forme absolue (y compris la courbure).Le principal défi consiste à garantir que les capteurs fournissent la précision attendue même lorsqu’ils mesurent une surface non revêtue, en partie réfléchissante. De plus, en raison de la courbure des miroirs, les capteurs doivent mesurer des surfaces ayant différentes orientations. Sur la base de nombreuses simulations optiques, Hexagon a élaboré un capteur unique en son genre, contrôlé par un laboratoire externe.

Trouver un laboratoire indépendant pour vérifier la performance exigée du capteur était un défi. Seul l’institut de métrologie de fabrication de l’université d’Erlangen a pu fournir l’équipement et le savoir-faire nécessaires pour cette tâche. Une équipe d’ingénieurs R&D d’Hexagon et de Safran a assisté et observé les expériences qui ont validé la spécification du capteur sur l’ensemble de la plage de mesure et avec des orientations de surface différentes.

Aujourd’hui, Safran Reosc utilise le système dans la fabrication des segments de miroir pour l’ELT, en vérifiant la qualité de la forme de ces segments avant de les livrer à l’ESO.

« Le système Absolute Multiline d’Hexagon permet une mesure de forme indépendante et précise de nos miroirs », explique Camille Frapolli, docteure et ingénieure en cheffe ELT M1, chez Safran. « Nous avons apprécié la flexibilité, la transparence et la compétence technique de l’équipe d’Hexagon, qui nous a permis d’atteindre une très haute performance dans les mesures de longueur absolues à l’échelle du nanomètre. Les mesures de forme et de courbure effectuées avec le système Hexagon jouent un rôle majeur dans la validation de la fabrication en série de grands miroirs. »

« Le système Absolute Multiline d’Hexagon permet une mesure de forme indépendante et précise de nos miroirs », explique Camille Frapolli, docteure et ingénieure en cheffe ELT M1, chez Safran. « Nous avons apprécié la flexibilité, la transparence et la compétence technique de l’équipe d’Hexagon, qui nous a permis d’atteindre une très haute performance dans les mesures de longueur absolues à l’échelle du nanomètre. Les mesures de forme et de courbure effectuées avec le système Hexagon jouent un rôle majeur dans la validation de la fabrication en série de grands miroirs. » la fabrication en série de grands miroirs.”

Hexagon est fier d’avoir contribué avec cette technologie à ce projet extraordinaire pour encore mieux aider l’humanité à sonder.