Safran ReoscのESOcの超大型望遠鏡の生産 鏡面測定生産計測システムを活用

ポアチエのSafran Reoscに設置された カスタム生産計測システムは、高精度望遠鏡 セグメントの評価を実施しています。

お問い合わせ先

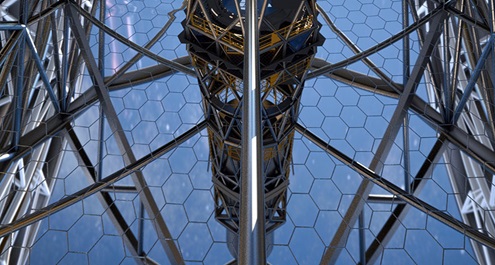

超大型望遠鏡(ELT)は、世界で最も大がかりな科学プロジェクトのうちの1つです。これは798枚の独自の六角形状鏡面セグメント(各々がほぼ1.5 mの直径)から構成された、直径39mのメインミラーからなります。ヨーロッパ南部天文台(ESO)( 本部はドイツ、ミュンヘン)によって計画され、3,046mの高度のチリのセロ・アルマソネス山で建設が進められています。 「最初の観測」は2027年に計画されています。

ESOのメインミラーの鏡面セグメント製造契約を受注したのは、望遠鏡光学生産の世界的なリーダーである、フランスのSafran Reosc社でした。Safranは、フランスのポアチエの専門工場で合計931枚の鏡面セグメント(133枚の予備鏡面を含む)を生産しました。

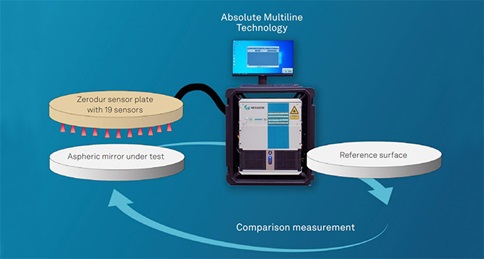

Safran Reoscは、専用生産計測システムの開発用のHexagonに、生産中のフォーム測定を依頼しました。その目標は、生産中に1度の測定で、多くの光センサーを備えた鏡セグメントのフォームおよび曲率を、不確実性U(99%)かつ<20nm(人間の髪の太さは約50 ,000nm)の精度で決定することです。

Hexagon独自の科学的・産業インプリメンテーションの中に証明された実績を持つAbsolute Multiline 技術に基づいて、この特定のアプリケーション専用の測定システムが開発されました。

Safran Reoscは、光学面に適応し、部材の表面上に19基のセンサーを配置した設計を提案しました。センサーは、球面または平面の基準面上でゼロ調整されます。センサーは被検査面までの距離を測定し、絶対形状誤差(曲率を含む)を計算するために使用されます。

Safran Reoscは、光学面に適応し、部材の表面上に19基のセンサーを配置した設計を提案しました。センサーは、球面または平面の基準面上でゼロ調整されます。センサーは被検査面までの距離を測定し、絶対形状誤差(曲率を含む)を計算するために使用されます。その課題は、上塗りのない、部分的に反射する面を測定する場合でもセンサーの精度を保証することです。さらに、鏡の曲率に応じて、センサーはさまざまな方向から表面を測定する必要があります。Hexagonでは、複数の光学のシミュレーションに基づいて、独自のセンサー設計を開発し、外部機関によって検討が行われました。

必要なセンサー性能を確認するための独立研究所を見つけることそのものにも、困難がありました。こうした設備とノウハウの両方を持っていたのは、唯一エルランゲン大学の生産計測学研究所のみでした。HexagonとSafranの研究開発エンジニアのチームは実験をサポートし、立ち会いを行い、測定範囲全体、および表面方位を変えた場合でのセンサー仕様を証明しました。

今日このシステムは、Safran Reosc設備で超大型望遠鏡の鏡面セグメント生産に使用されており、ESO納品前の鏡面セグメントのフォーム品質を保証しています。

「HexagonのAbsolute Multiline システムは、ミラーの独立した正確な形状測定を可能にします」Safranの超大型望遠鏡 M1チーフエンジニア、カミーユ・フラポリ博士は説明します。「私たちは、Hexagonチームの柔軟性、透明度および技術的専門知識を高く評価しました。ナノメートルスケールでの長さ絶対値測定で、最先端技術のパフォーマンスを達成することを可能にしてくれました。Hexagonシステムによる形状と曲率の測定は、大型鏡面のシリアル生産の際に重要な役割を果たしています。」

「HexagonのAbsolute Multiline システムは、ミラーの独立した正確な形状測定を可能にします」Safranの超大型望遠鏡 M1チーフエンジニア、カミーユ・フラポリ博士は説明します。「私たちは、Hexagonチームの柔軟性、透明度および技術的専門知識を高く評価しました。ナノメートルスケールでの長さ絶対値測定で、最先端技術のパフォーマンスを達成することを可能にしてくれました。Hexagonシステムによる形状と曲率の測定は、大型鏡面のシリアル生産の際に重要な役割を果たしています。」 “Hexagonシステムによる 形状と曲率の測定は、大型鏡面のシリアル生産の際に重要な役割を果たしています。”

Hexagonは、この驚くべきプロジェクトに技術面で寄与し、宇宙に関する人類の知識を高めるために役立っていることを誇りにしています。