Safran Reosc의 ESO 초대형 망원경 거울 조각을 측정하는 생산 측정 시스템

프랑스 Poitiers에 위치한 Safran Reosc에 설치된 맞춤형 생산 측정 시스템으로 정밀 망원경에 들어가는 거울 조각을 검사합니다

문의하기

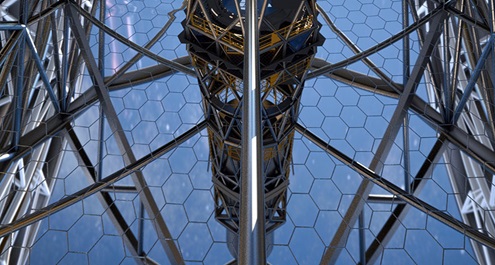

ELT(초대형망원경)는 세계에서 가장 야심찬 과학 프로젝트 중 하나입니다. 이 초대형망원경에는 각각 약 1.5m의 지름을 가진 798개의 육각형 거울 조각으로 구성된 지름 39m의 주거울이 있습니다. 독일 뮌헨에 본사를 둔 유럽남방천문대(ESO)가 계획했고, 칠레의 해발 3,046m에 위치한 세로 아마조네스 위에 건설 중입니다. “첫 관측”은 2027년으로 계획하고 있습니다.

ESO는 주거울에 들어가는 거울 조각의 제조 계약의 입찰을 진행했고, 망원경 광학 기기 제조의 세계적인 선두 업체인 프랑스의 Safran Reosc이 낙찰받았습니다. Safran은 총 931개의 거울 조각(예비용 거울 133개 포함)를 생산하기 위해 프랑스 Poitiers에 전용 공장을 설립했습니다.

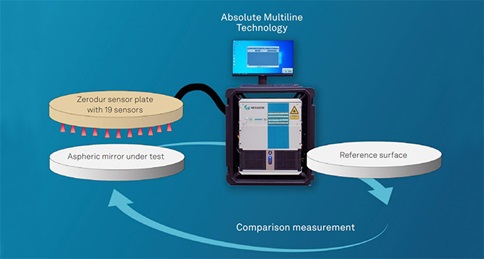

Safran Reosc는 생산 공정 중에 거울 조각의 형태 측정과 관련하여 헥사곤의 전용 생산 측정 시스템 개발을 문의했습니다. 생산 중 한 번의 측정으로 불확실성이 U(99%) < 20nm(사람 머리카락 두께는 약 50,000nm)인 광학 센서 배열을 사용하여 거울 조각의 형태와 곡률을 결정하기 위해서입니다.

과학 및 산업 분야에서 입증된 실적을 보유한 헥사곤의 독자적인 Absolute Multiline Technology를 바탕으로 이 특정 응용 분야를 위한 특수 측정 시스템이 개발되었습니다.

과학 및 산업 분야에서 입증된 실적을 보유한 헥사곤의 독자적인 Absolute Multiline Technology를 바탕으로 이 특정 응용 분야를 위한 특수 측정 시스템이 개발되었습니다.Safran Reosc는 19개의 센서가 광학 표면을 향하고 부품 표면에 전체적으로 분산되는 설계를 제안했습니다. 센서는 구형이나 평면으로 된 기준면에서 0으로 조정됩니다. 센서는 절대 형태 오차(곡률 포함)를 계산하기 위해 사용되는 피시험 표면까지의 거리를 측정합니다.

코팅되지 않은 부분 반사 표면을 측정할 때에도 센서의 정확도를 원하는 수준까지 보장하는 것이 과제입니다. 또한, 거울의 곡률로 인해 센서를 다양한 방향의 표면에서 측정해야 합니다. 헥사곤은 여러 광학 시뮬레이션을 바탕으로 독자적인 센서 설계를 개발했고, 외부 기관으로부터 검증을 받았습니다.

센서 성능을 검증하기 위한 별도의 실험실을 찾는 것만으로도 어려운 과제였습니다. 독일의 Erlangen대학교의 생산 측정 기관이 이 작업에 필요한 장비와 노하우를 모두 제공 가능한 유일한 곳이었습니다. 헥사곤 및 Safran R&D 엔지니어는 팀을 꾸려 실험을 지원하고 관찰하며 전체 측정 범위와 다양한 표면 방향에서 센서 사양을 입증했습니다.

Safran의 ELT M1 수석 엔지니어인 Camille Frapolli 박사는 “헥사곤 Absolute Multiline System을 사용하면 거울의 형태를 독립적으로 정확하게 측정할 수 있습니다. 헥사곤의 유연성과 투명성 및 기술 전문성 덕분에 나노미터 규모의 절대 길이 측정 분야에서 최첨단 성능을 얻을 수 있었습니다. 헥사곤 시스템을 이용한 형태 및 곡률 측정이 대형 거울의 연속 제조에서 큰 역할을 하고 있습니다.”라고 설명했습니다.

Safran의 ELT M1 수석 엔지니어인 Camille Frapolli 박사는 “헥사곤 Absolute Multiline System을 사용하면 거울의 형태를 독립적으로 정확하게 측정할 수 있습니다. 헥사곤의 유연성과 투명성 및 기술 전문성 덕분에 나노미터 규모의 절대 길이 측정 분야에서 최첨단 성능을 얻을 수 있었습니다. 헥사곤 시스템을 이용한 형태 및 곡률 측정이 대형 거울의 연속 제조에서 큰 역할을 하고 있습니다.”라고 설명했습니다.헥사곤 시스.

“헥사곤 시스템을 이용한 형태 및 곡률 측정이 대형 거울의 연속 제조에서 큰 역할을 하고 있습니다.”

헥사곤은 이 놀라운 프로젝트에 자사의 기술이 들어가 인류가 우주를 더 선명히 보는데 일조한다는 사실을 자랑스럽게 생각합니다.