Un usinage précis des matériaux

Contact

L’usinage précis, sécurisé et rentable des

matériaux composites en fibres, de l’inconel et

d’autres matériaux modernes constitue le coeur

de métier de la société, spécialiste en la matière,

5AXperformance GmbH. Les outils avec diamant

polycristallin et les mesures prises sans contact au

sein de la machine représentent un point de départ

pour la haute précision et qualité des surfaces des

matériaux composites. Ces derniers sont mesurés

dans la broche à vitesse nominale à l’aide d’outils

de mesures utilisant la technologie laser, fournis

par m&h Hexagon Manufacturing Intelligence.

« Les matériaux difficilement usinables, les pièces en fibre

de carbone, les contours difficiles, les pièces difficilement

serrables, une haute précision avec des plages de

tolérances très étroites : tous ces éléments font partie intégrante de notre métier », explique Andreas Daunderer, directeur de la société 5AXperformance, située à Inning am Ammersee. Les lots pilotes, les petites séries et les prototypes, allant d’un exemplaire unique à plus d’une centaine de pièces, représentent un défi croissant pour l’entreprise. Dans cette dernière, les collaborateurs prennent du plaisir à procéder à un usinage complexe ou à des travaux d’ingénierie, comme c’est souvent le cas dans les domaines du sport automobile, de l’aéronautique et de plus en plus dans le génie mécanique et la construction d’équipements. De nombreux clients demandent d’abord à 5AXperformance de traiter les matériaux modernes, communément admis comme difficiles à usiner. L’inconel, les aciers fortement alliés et les alliages d’aluminium, ainsi que d’autres métaux hautement résistants, sont également considérés comme des matériaux composites en fibres modernes.

« Les matériaux difficilement usinables, les pièces en fibre

de carbone, les contours difficiles, les pièces difficilement

serrables, une haute précision avec des plages de

tolérances très étroites : tous ces éléments font partie intégrante de notre métier », explique Andreas Daunderer, directeur de la société 5AXperformance, située à Inning am Ammersee. Les lots pilotes, les petites séries et les prototypes, allant d’un exemplaire unique à plus d’une centaine de pièces, représentent un défi croissant pour l’entreprise. Dans cette dernière, les collaborateurs prennent du plaisir à procéder à un usinage complexe ou à des travaux d’ingénierie, comme c’est souvent le cas dans les domaines du sport automobile, de l’aéronautique et de plus en plus dans le génie mécanique et la construction d’équipements. De nombreux clients demandent d’abord à 5AXperformance de traiter les matériaux modernes, communément admis comme difficiles à usiner. L’inconel, les aciers fortement alliés et les alliages d’aluminium, ainsi que d’autres métaux hautement résistants, sont également considérés comme des matériaux composites en fibres modernes.

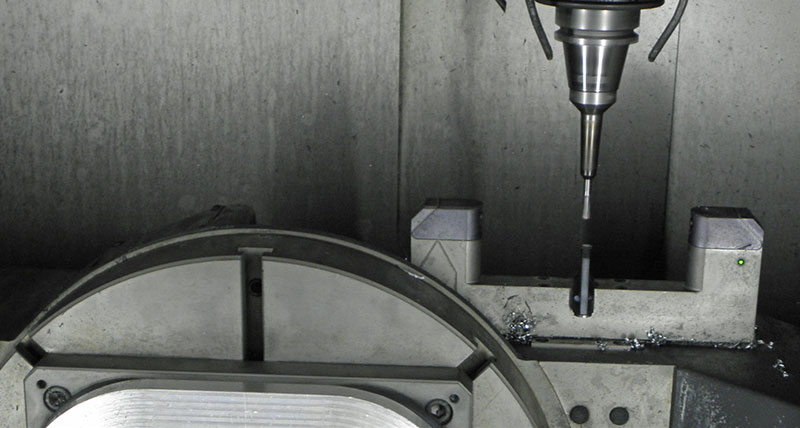

Les matériaux composites en fibres de carbone sont présents régulièrement sur les machines de la société 5AXperformance. En fonction des demandes d’usinage, ce dernier s’effectue dans un environnement sec, dans lequel la limaille est aspirée pendant le traitement. La société travaille volontiers dans un environnement humide, si les spécifications de la pièce à usiner le permettent. Ces deux méthodes d’usinage utilisent toutefois des outils de coupe en diamant. Ces outils se démarquent non seulement par leur longue durée de vie, mais également par la meilleure qualité des surfaces.

« Les outils de coupe en métaux durs s’usent rapidement lors de l’usinage de matériaux composites et résultent souvent en une mauvaise qualité de surface », explique Andreas Daunderer. La raison : l’outil de coupe tranche les couches du matériau composite, puis en arrache la limaille, ce qui endommage les strates. « L’usinage avec un outil de coupe en diamant s’apparente davantage à un affûtage que l’usinage classique avec un outil de coupe en métal dur », ajoute M. Daunderer en parlant de sa propre expérience.

« Les outils de coupe en métaux durs s’usent rapidement lors de l’usinage de matériaux composites et résultent souvent en une mauvaise qualité de surface », explique Andreas Daunderer. La raison : l’outil de coupe tranche les couches du matériau composite, puis en arrache la limaille, ce qui endommage les strates. « L’usinage avec un outil de coupe en diamant s’apparente davantage à un affûtage que l’usinage classique avec un outil de coupe en métal dur », ajoute M. Daunderer en parlant de sa propre expérience.

Les outils de coupe en diamant sont connus pour leur extrême sensibilité aux contacts rudes, comme c’est le cas lors de la mesure de la coupe sur les systèmes de mesure des outils. Par conséquent, il est absolument nécessaire de procéder à des mesures sans contact dans le cas des outils de coupe en diamant. Les centres d’usinage de 5AXperformance sont par conséquent équipés de systèmes de mesure des outils m&h qui utilisent la technologie laser. Les outils sont tous mesurés en situation d’usinage, c’est-à-dire serrés, et fonctionnant généralement à la vitesse nominale du prochain traitement. Ainsi, cela permet d’enregistrer non seulement la force de serrage de la broche et la position réelle dans le cône de la broche, mais également de tenir compte des erreurs d’oscillations causées par une déformation ou par l’influence d’une machine. Cela contribue à l’obtention de valeurs sensiblement plus précise, étant donné que cela serait possible à l’aide d’appareils de préréglage des outils. Cette mesure devient donc une condition essentielle à l’exécution de travaux précis sur la machine.

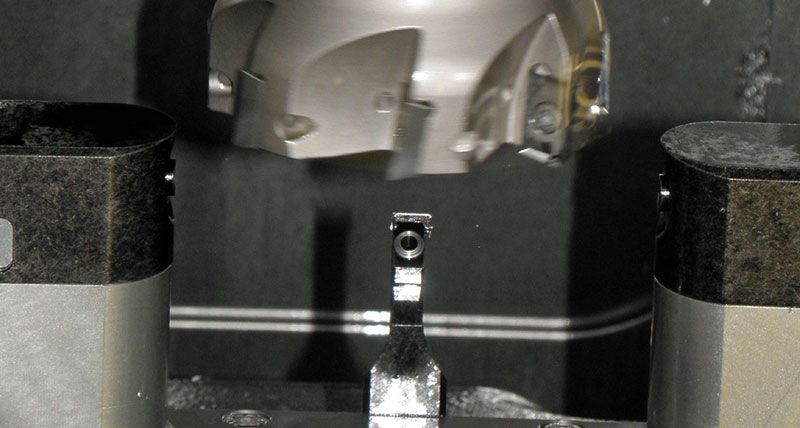

Le contrôle de bris d’outils nous permet de prolonger la durée de vie des outils de coupe, car nous n’avons pas besoin de remplacer les outils en prévision. Les systèmes de mesure des outils par laser fournis par m&h Hexagon sont montés directement sur la table de la machine et suivent tous les mouvements de la table pivotante. Lors de l’usinage, ils sont exposés aux projections constantes de limaille et de liquide de refroidissement. Malgré les conditions de travail difficiles, les lasers fonctionnent de manière fiable et sans subir d’influences. Même la poussière fibreuse ne leur pose aucun problème. Cela est permis grâce à leur construction extrêmement robuste, qui est désormais disponibles dans différentes gammes m&h Hexagon, afin de satisfaire les besoins de nombreuses utilisations différentes. Dans le cas présent, le laser est fabriqué à partir d’un corps unique en acier inoxydable, qui est non seulement résistant, mais qui présente également le même comportement thermique que la table de la machine. Cela permet d’atteindre une haute précision. L’optique laser est protégée contre la poussière grâce à une fermeture électromécanique, même lorsque la machine est arrêtée et non pressurisée. Cette fermeture ne s’ouvre que lors de la prise de mesure afin de laisser le champ libre au rayon laser hautement focalisé. Les coupes sont ensuite mesurées au niveau du point de focalisation, qui est atteint simplement, mais de manière fiable et précise, grâce à un outil auxiliaire d’ajustage. La mesure en elle-même est effectuée avec de l’air de soufflage. De l’air comprimé est soufflé vers l’extérieur à travers la chambre du laser, de sorte qu’aucune particule de poussière n’entrave le laser pendant la mesure.

De l’air est soufflé à très haute vitesse sur la coupe à mesurer

avant qu’elle n’atteigne le point de focalisation, afin d’éliminer

toutes les poussières. Les systèmes de mesure des outils par

laser fournis par m&h Hexagon sont équipés d’une tuyère de

Laval, qui permet de diriger le flux d’air et de l’accélérer, de

sorte que la vitesse du son soit atteinte au centre du faisceau

d’air. Cela permet ainsi de garantir la mesure des véritables

contours de l’outil et non celle d’une quelconque substance

ayant adhéré ou d’une goutte de liquide de refroidissement. Les cycles de commande de m&h Hexagon permettent également d’éviter l’émission d’un signal d’erreur ou l’arrêt soudain de la machine, causés par le passage d’une goutte de liquide de refroidissement ou de limaille à travers le rayon laser. Le laser hautement focalisé et ce mode de fonctionnement assurent une précision élevée avec une sécurité inégalée, en comparaison avec d’autres systèmes concurrents.

De l’air est soufflé à très haute vitesse sur la coupe à mesurer

avant qu’elle n’atteigne le point de focalisation, afin d’éliminer

toutes les poussières. Les systèmes de mesure des outils par

laser fournis par m&h Hexagon sont équipés d’une tuyère de

Laval, qui permet de diriger le flux d’air et de l’accélérer, de

sorte que la vitesse du son soit atteinte au centre du faisceau

d’air. Cela permet ainsi de garantir la mesure des véritables

contours de l’outil et non celle d’une quelconque substance

ayant adhéré ou d’une goutte de liquide de refroidissement. Les cycles de commande de m&h Hexagon permettent également d’éviter l’émission d’un signal d’erreur ou l’arrêt soudain de la machine, causés par le passage d’une goutte de liquide de refroidissement ou de limaille à travers le rayon laser. Le laser hautement focalisé et ce mode de fonctionnement assurent une précision élevée avec une sécurité inégalée, en comparaison avec d’autres systèmes concurrents.« À ce jour, nous ne disposons d’aucun appareil de réglage des outils au sein de l’entreprise, bien que nous mesurions nos outils au sein des machines sans problème depuis déjà huit ans, grâce aux systèmes de mesure des outils par laser de m&h », déclare Andreas Daunderer. « La chambre optique nécessite très peu d’entretien. Aucun nettoyage particulier n’est requis pour les systèmes de mesure des outils par laser m&h, malgré les projections de limaille et de liquide de refroidissement et les poussières fibreuses. Ces systèmes sont absolument fiables. »

Les pièces fabriquées par 5AXperformance sont souvent des inserts en matériaux composites en fibres, qui sont ensuite insérés entre deux couches d’un assemblage plus grand selon une structure en sandwich, afin de renforcer les structures ou d’absorber les forces appliquées au niveau des glissières de guidage ou des éléments de connexion. L’entreprise s’occupe également du fraisage de récipients légers sous pression en fibre de carbone, les ajuste et les équipe de filetage. La fiabilité de l’outil de coupe est essentielle, notamment pour le fraisage des filetages. Par conséquent, la longueur et le diamètre des outils sont mesurés, ainsi que les outils de coupe, selon les processus. « Le contrôle de bris d’outils nous permet de prolonger la durée de vie des outils de coupe, car nous n’avons pas besoin de remplacer les outils en prévision », explique Andreas Daunderer. « La sécurité est en outre accrue dans la machine, car nous détectons immédiatement les bris des outils de coupe, prévenant ainsi l’endommagement d’outils progressifs onéreux ou même de pièces du client. De manière générale, le nombre d’arrêts a été considérablement réduit. Cela nous garantit une certaine rapidité et un certain confort ». Cette sécurité est cruciale, notamment pour des programmes d’usinage qui fonctionnent sans aucune intervention humaine.

5AXperformance peut également contrôler les pièces et les gabarits de montage directement sur la machine dans l’outil de serrage, grâce à des palpeurs de mesure et des logiciels fournis par m&h. Les palpeurs de mesure, étanchéifiés selon la norme IP68, fabriqués en acier inoxydable et équipés d’une protection à diodes en verre renforcé, sont construits spécialement pour les conditions de travail difficiles des machines-outils, à l’instar des dispositifs de réglage du laser. La transmission du signal s’effectue grâce à la technologie HDR via infrarouges de manière sécurisée, rapide et constante. Chez 5AXperformance, les dispositifs de serrage sont montés rapidement et réglés à l’aide des points de contour critiques, grâce au logiciel 3D Form Inspect de m&h Hexagon et son module Best Fit. Les pièces traitées mesurées en quelques minutes sur les surfaces à forme libre ou sur n’importe quelle géométrie de la pièce. Il est également possible de comparer l’état prévu et l’état réel de la pièce encore au sein de la machine. Il s’agit là en revanche d’une tout autre histoire. En résumé : 5AXperformance propose une technologie de pointe en matière d’usinage, particulièrement grâce aux systèmes de mesure de m&h Hexagon, à proximité du Lac Ammer.

5AXperformance peut également contrôler les pièces et les gabarits de montage directement sur la machine dans l’outil de serrage, grâce à des palpeurs de mesure et des logiciels fournis par m&h. Les palpeurs de mesure, étanchéifiés selon la norme IP68, fabriqués en acier inoxydable et équipés d’une protection à diodes en verre renforcé, sont construits spécialement pour les conditions de travail difficiles des machines-outils, à l’instar des dispositifs de réglage du laser. La transmission du signal s’effectue grâce à la technologie HDR via infrarouges de manière sécurisée, rapide et constante. Chez 5AXperformance, les dispositifs de serrage sont montés rapidement et réglés à l’aide des points de contour critiques, grâce au logiciel 3D Form Inspect de m&h Hexagon et son module Best Fit. Les pièces traitées mesurées en quelques minutes sur les surfaces à forme libre ou sur n’importe quelle géométrie de la pièce. Il est également possible de comparer l’état prévu et l’état réel de la pièce encore au sein de la machine. Il s’agit là en revanche d’une tout autre histoire. En résumé : 5AXperformance propose une technologie de pointe en matière d’usinage, particulièrement grâce aux systèmes de mesure de m&h Hexagon, à proximité du Lac Ammer.