Une technologie de pointe pour l'inspection de composites

Favoriser l'innovation avec des solutions de pointe dans l'inspection de composites

Contact

L'unité Composites du centre de recherche en fabrication avancée de l'université de Sheffield, est une structure moderne qui effectue des travaux de recherche et de développement liés à la fabrication avancée de composites. Située dans une annexe de l'Usine du futur de l'AMRC, à Rotherham (Royaume- Uni), cette unité réalise des recherches en relation avec la fabrication et l'usinage de composants composites, notamment de pièces hybrides associant des métaux et matériaux composites de haute performance dans la même structure.

Dans le cadre de son activité quotidienne, l'unité Composites de l'AMRC applique des méthodes à la pointe du progrès pour réaliser des composants ultra légers à partir de matériaux composites de nouvelle génération. Ces matériaux sont de plus en plus utilisés dans l'aéronautique, l'industrie automobile et marine, ainsi que dans d'autres secteurs à forte valeur ajoutée, en raison de leur haute résistance et de leur légèreté. Ces excellentes performances ont cependant un coût, car la fabrication de ces matériaux de pointe présente de grands défis.

Dans le cadre de son activité quotidienne, l'unité Composites de l'AMRC applique des méthodes à la pointe du progrès pour réaliser des composants ultra légers à partir de matériaux composites de nouvelle génération. Ces matériaux sont de plus en plus utilisés dans l'aéronautique, l'industrie automobile et marine, ainsi que dans d'autres secteurs à forte valeur ajoutée, en raison de leur haute résistance et de leur légèreté. Ces excellentes performances ont cependant un coût, car la fabrication de ces matériaux de pointe présente de grands défis.

Les composites sont constitués de couches superposées de fibres unidirectionnelles ou textiles tissés, durcies pour former une pièce finale solide. Il est possible d'agencer de différentes façons des fibres en couches pour obtenir une pièce, chaque étape impliquant l'utilisation d'un équipement à haut degré d'automatisation, tel que des systèmes de placement automatisé de fibres (AFP) ou des systèmes de tressage robotisés.

La robustesse d'un élément composite dépend étroitement de l'alignement correct des fibres dont il est constitué. L'orientation des fibres joue donc un rôle essentiel. Des fibres mal positionnées peuvent entraîner des défauts affectant l'intégrité structurelle de la pièce finale. Il est bien plus efficace et économique de détecter de tels défauts - notamment des trous, chevauchements ou la présence de résidus et de corps étrangers - à un stade précoce, plutôt que de constater des anomalies sur un composant déjà fabriqué.

Par conséquent, les contrôles qualité pendant le placement des fibres ont une importance vitale. L'inspection des fibres posées doit se faire après la mise en place de chaque couche pour vérifier que l'orientation des fibres reste conforme aux paramètres définis. Comme les éléments composites de structures épaisses, pour l’aéronautique et l’automobile sont constitués de dizaines de couches de fibres, ces contrôles peuvent être assez longs, surtout avec une méthode d'inspection classique où la vérification est visuelle avec une loupe.

Par conséquent, les contrôles qualité pendant le placement des fibres ont une importance vitale. L'inspection des fibres posées doit se faire après la mise en place de chaque couche pour vérifier que l'orientation des fibres reste conforme aux paramètres définis. Comme les éléments composites de structures épaisses, pour l’aéronautique et l’automobile sont constitués de dizaines de couches de fibres, ces contrôles peuvent être assez longs, surtout avec une méthode d'inspection classique où la vérification est visuelle avec une loupe.

Zeeshan Qureshi, ingénieur de recherche principal au sein de l'équipe Analyse de conception et d'automatisation des composites au centre de recherche sur les composites de l'AMRC, indique que cette inspection manuelle représente 70 % du temps machine total voire plus. « Comme cette tâche engendre des coûts élevés pour nos partenaires », observe Zeeshan Qureshi, « nous étudions des systèmes d'inspection automatisés intégrés qui pourraient réduire nettement, voire éliminer complètement, l'inspection manuelle pour rendre le processus de fabrication plus productif.

En tant qu'ingénieurs en composites, il est très important pour nous d'être conscients des différents types de défauts pouvant affecter une pièce et de leurs conséquences. L'activité de base du centre de recherche sur les composites est liée à l'élaboration de nouvelles solutions pour des sociétés industrielles de toutes tailles à l'échelle mondiale. « Notre clientèle est très variée. Elle comprend de grandes entreprises aérospatiales, comme Airbus, Boeing, Rolls Royce et BAE Systems, et des constructeurs automobiles, tels que McLaren et Toyota Motorsport », explique Zeeshan Qureshi. « Mais elle ne se limite pas à des fabricants d'équipement d'origine ou à des fournisseurs de rang 1 ou 2. Nos prestations s'adressent aussi à des PME locales, que nous aidons à résoudre des problèmes de fabrication et de conception, et à devenir plus compétitives sur leur marché.

Hexagon contribue à fournir à ces acteurs de nouvelles solutions de pointe grâce à ses systèmes d'inspection de composites. Dans ce domaine, l'unité Composites du centre AMRC a commencé par réaliser une étude de marché des systèmes d'inspection utilisés avec succès dans la fabrication de matériaux composites, en travaillant en étroite collaboration avec d'autres groupes au sein de l'AMRC, ainsi qu'avec des partenaires commerciaux. Cette étude préliminaire a attiré son attention sur les performances de l'Absolute Arm et de ses différents modules de scanner laser.

Hexagon contribue à fournir à ces acteurs de nouvelles solutions de pointe grâce à ses systèmes d'inspection de composites. Dans ce domaine, l'unité Composites du centre AMRC a commencé par réaliser une étude de marché des systèmes d'inspection utilisés avec succès dans la fabrication de matériaux composites, en travaillant en étroite collaboration avec d'autres groupes au sein de l'AMRC, ainsi qu'avec des partenaires commerciaux. Cette étude préliminaire a attiré son attention sur les performances de l'Absolute Arm et de ses différents modules de scanner laser.

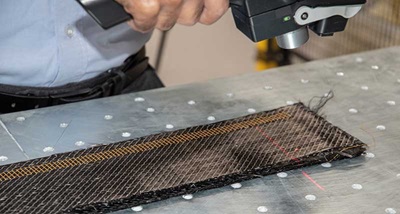

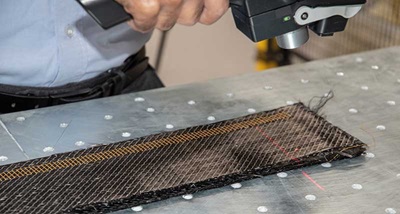

« Nous avons constaté qu'Hexagon avait conçu un système d'inspection de composites spécialisé dans la mesure de l'orientation des fibres, qui pouvait résoudre à notre avis un certain nombre de problèmes d'inspection », ajoute Zeeshan Qureshi. Hexagon a rapidement pu mettre un tel système à la disposition du centre en vue d'une étude d'application. Cet équipement comprenait l'Absolute Arm, le scanner laser RS5 et le système Vision 3D. Le logiciel Explorer 3D intègre un algorithme de pointe très performant pour la détection des orientations de fibres. Le système Vision 3D est un capteur basé sur une caméra, qui détecte avec précision l'orientation des différentes fibres composites. Le système utilise l'Absolute Arm pour référencer les positions. Combinées avec les scans du scanner laser du bras de mesure, ces données d'orientation des fibres peuvent être intégrées dans un modèle tridimensionnel de la pièce inspectée avec le logiciel Explorer 3D.

L'équipe a rapidement réussi à appliquer le système pour effectuer des contrôles d'assurance qualité dans le cadre de la fabrication de pièces composites, principalement en rapport avec l'orientation des fibres des pièces composites. « Le système nous permet de valider nos conceptions et simulations pour que la pièce fabriquée soit conforme au but du développement. C'est donc une bonne étape de validation pour notre processus de conception et de fabrication », note Zeeshan Qureshi.

L'équipe a rapidement réussi à appliquer le système pour effectuer des contrôles d'assurance qualité dans le cadre de la fabrication de pièces composites, principalement en rapport avec l'orientation des fibres des pièces composites. « Le système nous permet de valider nos conceptions et simulations pour que la pièce fabriquée soit conforme au but du développement. C'est donc une bonne étape de validation pour notre processus de conception et de fabrication », note Zeeshan Qureshi.

« Nous utilisons principalement le système pour le tissage et le tressage, de même qu'après le processus de préformage », ajoute Zeeshan Qureshi. « Ces opérations peuvent inclure le tissage ou formage final 2D, 2,5D et 3D de tissus secs avec des méthodes thermo-mécaniques. Après cette première phase, nous pouvons placer la pièce sur la station de travail et la scanner avec le nouveau système d'inspection de manière à générer un profil 3D de cette pièce. Ensuite, nous réalisons des images de la surface que nous venons de scanner. Au moyen des algorithmes avancés du logiciel, nous pouvons déterminer l'orientation des fibres, ce qui peut nous renseigner sur certains défauts de la pièce, le cas échéant. »

Le système Vision 3D nous permet de valider nos conceptions et simulations pour que la pièce fabriquée soit conforme au développement. « Nous pouvons alors intégrer cette information dans notre logiciel de conception et d'analyse pour actualiser nos modèles avec les données de la pièce fabriquée dans cet état afin d'effectuer une analyse et de comparer le résultat avec la pièce modèle. Ce traitement nous fournit de précieuses données pour comparer nos environnements de travail « réel » et « virtuel ». »

Mais le processus ne s'arrête pas là. Il est important d'intégrer ces données d'inspection dans la fabrication pour améliorer les futurs cycles de production. « Dans un premier temps, nous pouvons essayer de corriger les programmes et de réduire ces défauts en effectuant une meilleure programmation », explique Zeeshan Qureshi. Mais, parfois, les défauts sont liés à la géométrie ou à l'état des matériaux. Ceux-là, on peut les réparer avec une procédure appropriée, en enlevant des couches ou sections définies et en les reposant sur la surface.

Mais le processus ne s'arrête pas là. Il est important d'intégrer ces données d'inspection dans la fabrication pour améliorer les futurs cycles de production. « Dans un premier temps, nous pouvons essayer de corriger les programmes et de réduire ces défauts en effectuant une meilleure programmation », explique Zeeshan Qureshi. Mais, parfois, les défauts sont liés à la géométrie ou à l'état des matériaux. Ceux-là, on peut les réparer avec une procédure appropriée, en enlevant des couches ou sections définies et en les reposant sur la surface.

Ce processus est suivi des phases de durcissement et de post-traitement. Ensuite, les pièces sont soumises à un contrôle non destructif pour déterminer si elles remplissent les paramètres d'assurance qualité définis. Les algorithmes du système Vision 3D sont au coeur de cette solution phare pour l'AMRC. « Le logiciel Explorer 3D intègre un algorithme très élaboré et performant pour la détection des orientations de fibre », ajoute Zeeshan Qureshi. « C'est très utile pour nous, car le fait de connaître la précision de l'orientation des fibres de la pièce, nous donne de précieuses informations pour nos conceptions et nous permet de déterminer la performance structurelle de la pièce fabriquée dans cet état. »

« Nous avons constaté que le logiciel Explorer 3D s'interface sans difficultés avec d'autres logiciels. Il est simple à utiliser et peut communiquer facilement avec d'autres logiciels que nous utilisons à l'AMRC. Le logiciel est très intuitif, facile à suivre et dispose d'une interface utilisateur graphique très conviviale. »

« Nous avons constaté que le logiciel Explorer 3D s'interface sans difficultés avec d'autres logiciels. Il est simple à utiliser et peut communiquer facilement avec d'autres logiciels que nous utilisons à l'AMRC. Le logiciel est très intuitif, facile à suivre et dispose d'une interface utilisateur graphique très conviviale. »

La convivialité de l'Absolute Arm est un facteur très important pour le centre de recherche sur les composites, compte tenu de l'objectif de développer une solution qui peut être recommandée à grande échelle dans ce secteur. « C'était notre première expérience avec un système d'inspection métrologique interne, mais la formation au bras de mesure s'est révélée assez simple, et nous avons pu utiliser rapidement toutes les parties de l'équipement. »

« Presque toute l'équipe du centre des composites a accès à cet Absolute Arm », observe Zeeschan Qureshi. « L'équipe Fibre sèche, formée de 15 personnes, utilise beaucoup ce système pour mesurer les orientations de fibres des pièces tissées ou tressées. Il est très facile d'emploi pour tout le monde. Le logiciel est très intuitif, facile à suivre et dispose d'une interface utilisateur graphique très conviviale. « Nous avons beaucoup apprécié la collaboration avec le personnel d'Hexagon. C'est un peu comme si nous faisions tous partie de la même famille. Les relations étaient cordiales et agréables. Ce sont vraiment des personnes avec lesquelles il est facile de s'entendre. »

L'avenir s'annonce radieux pour le centre de recherche sur les composites et pour la collaboration avec Hexagon dans le domaine des systèmes d'inspection de pointe. Grâce à son étroite coopération avec les ingénieurs d'application d'Hexagon dans ce secteur, l'AMRC a la possibilité d'influencer les futurs développements d'Hexagon en matière de solutions d'inspection de composites. « Nous espérons pouvoir contribuer au développement de nouveaux systèmes matériels et logiciels optimisés pour la détection de défauts complexes, dans le but de disposer bientôt d'une solution appropriée », note Zeeshan Qureshi.

L'avenir s'annonce radieux pour le centre de recherche sur les composites et pour la collaboration avec Hexagon dans le domaine des systèmes d'inspection de pointe. Grâce à son étroite coopération avec les ingénieurs d'application d'Hexagon dans ce secteur, l'AMRC a la possibilité d'influencer les futurs développements d'Hexagon en matière de solutions d'inspection de composites. « Nous espérons pouvoir contribuer au développement de nouveaux systèmes matériels et logiciels optimisés pour la détection de défauts complexes, dans le but de disposer bientôt d'une solution appropriée », note Zeeshan Qureshi.

Le potentiel du système Vision d'Hexagon et sa capacité à s'interfacer avec des systèmes automatisés sont également prometteurs. « L'un des avantages de ce système est la possibilité d'intégrer le capteur dans d'autres machines de formage de composites, telles que les AFP, tresseuses, piqueuses ou tisseuses 2,5D ou 3D que nous utilisons dans notre centre », ajoute Zeeshan Qureshi. « Cela nous permet de monter le système sur d'autres équipements de fabrication de composites, en concevant des supports appropriés pour fixer le capteur. Nous pouvons alors commencer à effectuer une inspection pendant le processus de fabrication ou une inspection intégrée, pour réduire le temps de contrôle global de nos partenaires. »

Dans le cadre de son activité quotidienne, l'unité Composites de l'AMRC applique des méthodes à la pointe du progrès pour réaliser des composants ultra légers à partir de matériaux composites de nouvelle génération. Ces matériaux sont de plus en plus utilisés dans l'aéronautique, l'industrie automobile et marine, ainsi que dans d'autres secteurs à forte valeur ajoutée, en raison de leur haute résistance et de leur légèreté. Ces excellentes performances ont cependant un coût, car la fabrication de ces matériaux de pointe présente de grands défis.

Dans le cadre de son activité quotidienne, l'unité Composites de l'AMRC applique des méthodes à la pointe du progrès pour réaliser des composants ultra légers à partir de matériaux composites de nouvelle génération. Ces matériaux sont de plus en plus utilisés dans l'aéronautique, l'industrie automobile et marine, ainsi que dans d'autres secteurs à forte valeur ajoutée, en raison de leur haute résistance et de leur légèreté. Ces excellentes performances ont cependant un coût, car la fabrication de ces matériaux de pointe présente de grands défis.Les composites sont constitués de couches superposées de fibres unidirectionnelles ou textiles tissés, durcies pour former une pièce finale solide. Il est possible d'agencer de différentes façons des fibres en couches pour obtenir une pièce, chaque étape impliquant l'utilisation d'un équipement à haut degré d'automatisation, tel que des systèmes de placement automatisé de fibres (AFP) ou des systèmes de tressage robotisés.

La robustesse d'un élément composite dépend étroitement de l'alignement correct des fibres dont il est constitué. L'orientation des fibres joue donc un rôle essentiel. Des fibres mal positionnées peuvent entraîner des défauts affectant l'intégrité structurelle de la pièce finale. Il est bien plus efficace et économique de détecter de tels défauts - notamment des trous, chevauchements ou la présence de résidus et de corps étrangers - à un stade précoce, plutôt que de constater des anomalies sur un composant déjà fabriqué.

Par conséquent, les contrôles qualité pendant le placement des fibres ont une importance vitale. L'inspection des fibres posées doit se faire après la mise en place de chaque couche pour vérifier que l'orientation des fibres reste conforme aux paramètres définis. Comme les éléments composites de structures épaisses, pour l’aéronautique et l’automobile sont constitués de dizaines de couches de fibres, ces contrôles peuvent être assez longs, surtout avec une méthode d'inspection classique où la vérification est visuelle avec une loupe.

Par conséquent, les contrôles qualité pendant le placement des fibres ont une importance vitale. L'inspection des fibres posées doit se faire après la mise en place de chaque couche pour vérifier que l'orientation des fibres reste conforme aux paramètres définis. Comme les éléments composites de structures épaisses, pour l’aéronautique et l’automobile sont constitués de dizaines de couches de fibres, ces contrôles peuvent être assez longs, surtout avec une méthode d'inspection classique où la vérification est visuelle avec une loupe.Zeeshan Qureshi, ingénieur de recherche principal au sein de l'équipe Analyse de conception et d'automatisation des composites au centre de recherche sur les composites de l'AMRC, indique que cette inspection manuelle représente 70 % du temps machine total voire plus. « Comme cette tâche engendre des coûts élevés pour nos partenaires », observe Zeeshan Qureshi, « nous étudions des systèmes d'inspection automatisés intégrés qui pourraient réduire nettement, voire éliminer complètement, l'inspection manuelle pour rendre le processus de fabrication plus productif.

En tant qu'ingénieurs en composites, il est très important pour nous d'être conscients des différents types de défauts pouvant affecter une pièce et de leurs conséquences. L'activité de base du centre de recherche sur les composites est liée à l'élaboration de nouvelles solutions pour des sociétés industrielles de toutes tailles à l'échelle mondiale. « Notre clientèle est très variée. Elle comprend de grandes entreprises aérospatiales, comme Airbus, Boeing, Rolls Royce et BAE Systems, et des constructeurs automobiles, tels que McLaren et Toyota Motorsport », explique Zeeshan Qureshi. « Mais elle ne se limite pas à des fabricants d'équipement d'origine ou à des fournisseurs de rang 1 ou 2. Nos prestations s'adressent aussi à des PME locales, que nous aidons à résoudre des problèmes de fabrication et de conception, et à devenir plus compétitives sur leur marché.

Hexagon contribue à fournir à ces acteurs de nouvelles solutions de pointe grâce à ses systèmes d'inspection de composites. Dans ce domaine, l'unité Composites du centre AMRC a commencé par réaliser une étude de marché des systèmes d'inspection utilisés avec succès dans la fabrication de matériaux composites, en travaillant en étroite collaboration avec d'autres groupes au sein de l'AMRC, ainsi qu'avec des partenaires commerciaux. Cette étude préliminaire a attiré son attention sur les performances de l'Absolute Arm et de ses différents modules de scanner laser.

Hexagon contribue à fournir à ces acteurs de nouvelles solutions de pointe grâce à ses systèmes d'inspection de composites. Dans ce domaine, l'unité Composites du centre AMRC a commencé par réaliser une étude de marché des systèmes d'inspection utilisés avec succès dans la fabrication de matériaux composites, en travaillant en étroite collaboration avec d'autres groupes au sein de l'AMRC, ainsi qu'avec des partenaires commerciaux. Cette étude préliminaire a attiré son attention sur les performances de l'Absolute Arm et de ses différents modules de scanner laser.« Nous avons constaté qu'Hexagon avait conçu un système d'inspection de composites spécialisé dans la mesure de l'orientation des fibres, qui pouvait résoudre à notre avis un certain nombre de problèmes d'inspection », ajoute Zeeshan Qureshi. Hexagon a rapidement pu mettre un tel système à la disposition du centre en vue d'une étude d'application. Cet équipement comprenait l'Absolute Arm, le scanner laser RS5 et le système Vision 3D. Le logiciel Explorer 3D intègre un algorithme de pointe très performant pour la détection des orientations de fibres. Le système Vision 3D est un capteur basé sur une caméra, qui détecte avec précision l'orientation des différentes fibres composites. Le système utilise l'Absolute Arm pour référencer les positions. Combinées avec les scans du scanner laser du bras de mesure, ces données d'orientation des fibres peuvent être intégrées dans un modèle tridimensionnel de la pièce inspectée avec le logiciel Explorer 3D.

L'équipe a rapidement réussi à appliquer le système pour effectuer des contrôles d'assurance qualité dans le cadre de la fabrication de pièces composites, principalement en rapport avec l'orientation des fibres des pièces composites. « Le système nous permet de valider nos conceptions et simulations pour que la pièce fabriquée soit conforme au but du développement. C'est donc une bonne étape de validation pour notre processus de conception et de fabrication », note Zeeshan Qureshi.

L'équipe a rapidement réussi à appliquer le système pour effectuer des contrôles d'assurance qualité dans le cadre de la fabrication de pièces composites, principalement en rapport avec l'orientation des fibres des pièces composites. « Le système nous permet de valider nos conceptions et simulations pour que la pièce fabriquée soit conforme au but du développement. C'est donc une bonne étape de validation pour notre processus de conception et de fabrication », note Zeeshan Qureshi.« Nous utilisons principalement le système pour le tissage et le tressage, de même qu'après le processus de préformage », ajoute Zeeshan Qureshi. « Ces opérations peuvent inclure le tissage ou formage final 2D, 2,5D et 3D de tissus secs avec des méthodes thermo-mécaniques. Après cette première phase, nous pouvons placer la pièce sur la station de travail et la scanner avec le nouveau système d'inspection de manière à générer un profil 3D de cette pièce. Ensuite, nous réalisons des images de la surface que nous venons de scanner. Au moyen des algorithmes avancés du logiciel, nous pouvons déterminer l'orientation des fibres, ce qui peut nous renseigner sur certains défauts de la pièce, le cas échéant. »

Le système Vision 3D nous permet de valider nos conceptions et simulations pour que la pièce fabriquée soit conforme au développement. « Nous pouvons alors intégrer cette information dans notre logiciel de conception et d'analyse pour actualiser nos modèles avec les données de la pièce fabriquée dans cet état afin d'effectuer une analyse et de comparer le résultat avec la pièce modèle. Ce traitement nous fournit de précieuses données pour comparer nos environnements de travail « réel » et « virtuel ». »

Mais le processus ne s'arrête pas là. Il est important d'intégrer ces données d'inspection dans la fabrication pour améliorer les futurs cycles de production. « Dans un premier temps, nous pouvons essayer de corriger les programmes et de réduire ces défauts en effectuant une meilleure programmation », explique Zeeshan Qureshi. Mais, parfois, les défauts sont liés à la géométrie ou à l'état des matériaux. Ceux-là, on peut les réparer avec une procédure appropriée, en enlevant des couches ou sections définies et en les reposant sur la surface.

Mais le processus ne s'arrête pas là. Il est important d'intégrer ces données d'inspection dans la fabrication pour améliorer les futurs cycles de production. « Dans un premier temps, nous pouvons essayer de corriger les programmes et de réduire ces défauts en effectuant une meilleure programmation », explique Zeeshan Qureshi. Mais, parfois, les défauts sont liés à la géométrie ou à l'état des matériaux. Ceux-là, on peut les réparer avec une procédure appropriée, en enlevant des couches ou sections définies et en les reposant sur la surface.Ce processus est suivi des phases de durcissement et de post-traitement. Ensuite, les pièces sont soumises à un contrôle non destructif pour déterminer si elles remplissent les paramètres d'assurance qualité définis. Les algorithmes du système Vision 3D sont au coeur de cette solution phare pour l'AMRC. « Le logiciel Explorer 3D intègre un algorithme très élaboré et performant pour la détection des orientations de fibre », ajoute Zeeshan Qureshi. « C'est très utile pour nous, car le fait de connaître la précision de l'orientation des fibres de la pièce, nous donne de précieuses informations pour nos conceptions et nous permet de déterminer la performance structurelle de la pièce fabriquée dans cet état. »

« Nous avons constaté que le logiciel Explorer 3D s'interface sans difficultés avec d'autres logiciels. Il est simple à utiliser et peut communiquer facilement avec d'autres logiciels que nous utilisons à l'AMRC. Le logiciel est très intuitif, facile à suivre et dispose d'une interface utilisateur graphique très conviviale. »

« Nous avons constaté que le logiciel Explorer 3D s'interface sans difficultés avec d'autres logiciels. Il est simple à utiliser et peut communiquer facilement avec d'autres logiciels que nous utilisons à l'AMRC. Le logiciel est très intuitif, facile à suivre et dispose d'une interface utilisateur graphique très conviviale. »La convivialité de l'Absolute Arm est un facteur très important pour le centre de recherche sur les composites, compte tenu de l'objectif de développer une solution qui peut être recommandée à grande échelle dans ce secteur. « C'était notre première expérience avec un système d'inspection métrologique interne, mais la formation au bras de mesure s'est révélée assez simple, et nous avons pu utiliser rapidement toutes les parties de l'équipement. »

« Presque toute l'équipe du centre des composites a accès à cet Absolute Arm », observe Zeeschan Qureshi. « L'équipe Fibre sèche, formée de 15 personnes, utilise beaucoup ce système pour mesurer les orientations de fibres des pièces tissées ou tressées. Il est très facile d'emploi pour tout le monde. Le logiciel est très intuitif, facile à suivre et dispose d'une interface utilisateur graphique très conviviale. « Nous avons beaucoup apprécié la collaboration avec le personnel d'Hexagon. C'est un peu comme si nous faisions tous partie de la même famille. Les relations étaient cordiales et agréables. Ce sont vraiment des personnes avec lesquelles il est facile de s'entendre. »

L'avenir s'annonce radieux pour le centre de recherche sur les composites et pour la collaboration avec Hexagon dans le domaine des systèmes d'inspection de pointe. Grâce à son étroite coopération avec les ingénieurs d'application d'Hexagon dans ce secteur, l'AMRC a la possibilité d'influencer les futurs développements d'Hexagon en matière de solutions d'inspection de composites. « Nous espérons pouvoir contribuer au développement de nouveaux systèmes matériels et logiciels optimisés pour la détection de défauts complexes, dans le but de disposer bientôt d'une solution appropriée », note Zeeshan Qureshi.

L'avenir s'annonce radieux pour le centre de recherche sur les composites et pour la collaboration avec Hexagon dans le domaine des systèmes d'inspection de pointe. Grâce à son étroite coopération avec les ingénieurs d'application d'Hexagon dans ce secteur, l'AMRC a la possibilité d'influencer les futurs développements d'Hexagon en matière de solutions d'inspection de composites. « Nous espérons pouvoir contribuer au développement de nouveaux systèmes matériels et logiciels optimisés pour la détection de défauts complexes, dans le but de disposer bientôt d'une solution appropriée », note Zeeshan Qureshi.Le potentiel du système Vision d'Hexagon et sa capacité à s'interfacer avec des systèmes automatisés sont également prometteurs. « L'un des avantages de ce système est la possibilité d'intégrer le capteur dans d'autres machines de formage de composites, telles que les AFP, tresseuses, piqueuses ou tisseuses 2,5D ou 3D que nous utilisons dans notre centre », ajoute Zeeshan Qureshi. « Cela nous permet de monter le système sur d'autres équipements de fabrication de composites, en concevant des supports appropriés pour fixer le capteur. Nous pouvons alors commencer à effectuer une inspection pendant le processus de fabrication ou une inspection intégrée, pour réduire le temps de contrôle global de nos partenaires. »