Tecnología pionera en la inspección de composites

Impulso a la innovación a través de la aplicación de soluciones avanzadas en la inspección de composites

Contacto

El Composite Centre del Advanced Manufacturing Research Centre de la Universidad de Shetfield es un centro de alta tecnología para la investigación y desarrollo de composites avanzados. Localizado en un anexo del AMRC Factory of the Future, en Rotherham, Reino Unido, las tareas de investigación del centro se enfocan en la producción y fabricación de componentes de composites, incluyendo piezas híbridas que combinan metales de alto desempeño y composites en una sola estructura.

Los componentes de composite están hechos de capas de cabos de fibras unidireccionales o de tejidos trenzados, que se curan para producir una pieza sólida final. Existen diversas formas de combinar las fibras en una hoja que se pueda colocar en una capa en una pieza, donde generalmente cada una involucra un alto grado de automatización, como los sistemas de colocación automática de fibra (AFP por sus siglas en inglés) o sistemas robóticos de trenzado.

La fortaleza de una pieza composite depende en gran medida de una alineación correcta de las fibras de la cuales está hecho, todo depende de la orientación de la fibra. Las fibras que no tienen una buena disposición en capas pueden provocar toda una gama de defectos que afectan la integridad estructural de la pieza final. La detección de estos defectos, desde huecos y traslapes hasta la presencia de objetos ajenos y restos, en la etapa relativamente temprana de capas en la producción resulta mucho más eficiente que solo darse cuenta de que el material tiene puntos débiles inaceptables una vez que forma parte de un componente completado.

Zeeshan Qureshi, ingeniero en jefe de investigación del equipo de Design Analysis and Composite Automation en el centro AMRC Composites, explica que el 70 por ciento o más del tiempo de máquina se destina a este tipo de inspección manual. “Es un costo muy alto para nuestros asociados,” explica Qureshi, “es por eso que estamos investigando el potencial de algunos de nuestros sistemas de inspección automatizada que podrían reducir considerablemente e incluso eliminar por completo la inspección manual para alcanzar una mayor productividad en sus fábricas.”

Como ingenieros de composite, es muy importante para nosotros estar conscientes de los diferentes tipos de defectos presentes en la pieza y la magnitud de dichos defectos.El objetivo del AMRC Composite Centre consiste en el desarrollo de nuevas soluciones para los fabricantes de cualquier tamaño en todo el mundo. “Nuestros clientes varían desde los principales fabricantes aéreos como Airbus, Boeing, Rolls Royce y BAE Systems, hasta algunos OEMs de automoción como McLaren y Toyota Motorsport,” comenta Qureshi. “Sin embargo, no nos limitamos solo a trabajar con OEM o con proveedores Tier 1/Tier 2. También estamos aquí para ayudar a algunos de los SMEs locales, para ayudarlos a resolver algunos de los problemas de fabricación y diseño que enfrentan en sus instalaciones y para volverse más

competitivos en el mercado.

Proporcionar a estas empresas nuevas soluciones avanzadas es donde entran en juego las soluciones de inspección de composite de Hexagon. La investigación del AMRC Composite Centre en aspectos de inspección de la producción de material para composite comenzó con un análisis de mercado y una estrecha colaboración con otros grupos dentro del AMRC, así como asociados comerciales, para detectar los sistemas que se estaban utilizando con éxito en aplicaciones relacionadas. Este trabajo de antecedente atrajo su atención a las capacidades del Absolute Arm y a sus diversas opciones de escáner láser.

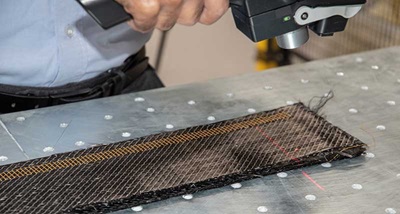

“Descubrimos que Hexagon ha desarrollado un sistema de inspección de composites especialmente para medir las orientaciones de la fibra, los cuales consideramos que podrían ser potenciales candidatos para resolver algunos de nuestros problemas de inspección,” explica Qureshi. Rápidamente trajeron uno de esos sistemas al centro para llevar a cabo un estudio de caso: un Absolute Arm con escáner láser RS5 y Vision System 3D. Explorer 3D tiene un algoritmo altamente desarrollado y extremadamente resistente para detectar las orientaciones de la fibraEl Vision System 3D es un sensor basado en una cámara que detecta con precisión la orientación de las fibras individuales del composite. El sistema usa el Absolute Arm para establecer una referencia, y, en combinación con escaneos efectuados con la funcionalidad del escáner láser del brazo, es posible mapear estos datos de la orientación de la fibra en un modelo tridimensional de la pieza que se está analizando, usando la plataforma de software especializada Explorer 3D.

“Estamos usando el sistema principalmente para procesos de tejido y trenzado, así como para después del proceso de preformado,” comenta Qureshi. “Podría incluir procesos como el tejido 2D, 2.5D y 3D o el formado de tejido seco en la forma final con procesos termomecánicos. Una vez que efectuamos el proceso de producción inicial, es posible llevar la pieza a la estación de trabajo y usaríamos el nuevo sistema de inspección para efectuar un escaneo de la pieza para generar el perfil 3D de la pieza que tenemos. Posteriormente se tomarían imágenes de la superficie que se ha escaneado. Con el uso de los avanzados algoritmos incorporados en el software, podríamos determinar las orientaciones de la fibra, lo cual nos puede dar una indicación de algunos de los defectos presentes en la pieza.”

El Vision System 3D nos permite validar el diseño y el trabajo de simulación que efectuamos en el escritorio para estar seguros de que nuestro diseño se está fabricando.

“Esa información se lleva de regreso a nuestro software de diseño y análisis para actualizar nuestros modelos con los datos de la pieza fabricada para efectuar un análisis que podemos comparar con la pieza diseñada. Esto ofrece información valiosa para comparar los entornos ‘reales’ y ‘virtuales’ en los cuales trabajamos.”

explica Qureshi. Pero a veces los defectos se deben a la naturaleza de la geometría o a la condición de los materiales, sin embargo para ese tipo de defectos es posible efectuar un procedimiento adecuado de reparación, ya sea que se eliminen las capas particulares o la sección y colocándolas nuevamente en la superficie

A continuación se procede a la cura y al postproceso, seguido por piezas que se envían para pruebas no

destructivas para asegurar que cumplen con los parámetros de garantía de calidad requeridos.

Los algoritmos de software en los cuales se basa Vision System 3D son la parte medular que lo convierten en la solución avanzada para el AMRC. “Explorer 3D tiene un algoritmo altamente desarrollado y extremadamente resistente para detectar las orientaciones de la fibra,” comenta Qureshi. “Resultó muy útil para nosotros porque conociendo qué tan precisas son las orientaciones de la fibra para su pieza, nos ofrece una información muy valiosa para comparar con nuestros diseños, con el fin de obtener una comparación de cómo debería ser el desempeño estructural en una pieza fabricada.”

Esta facilidad de uso de todo el sistema Absolute Arm resulta de gran importancia para el Composite Centre ya que su objetivo consiste en desarrollar una solución que pueda ser ampliamente recomendada para su uso en la industria. “Esta es la primera vez que tenemos un sistema de inspección metrológica propio, pero fue relativamente fácil formarse en el uso del brazo y entendimos todo muy rápidamente.”

“Casi todo el personal del Composite Centre tiene acceso a este Absolute Arm,” explica Qureshi. “El equipo de fibra seca, formado por 15 personas, hace un uso intensivo de este sistema para medir las orientaciones de la fibra de las piezas que han sido tejidas o trenzadas. El uso del sistema ha sido muy sencillo para todos. El software es de fácil uso, muy sencillo de seguir y presenta una interfaz gráfica muy accesible.”

“Ha sido un placer trabajar con el equipo de Hexagon. Se sintieron parte del equipo de AMRC. Trabajar con ellos ha sido muy satisfactorio, logramos crear una muy buena atmósfera de trabajo con ellos. Son personas muy amables.”

Otras razones para ser optimistas con relación al potencial del hardware Vision System de Hexagon y su capacidad de incorporación en sistemas automatizados. “Una de las ventajas de contar con este sistema es que el sensor también se puede incorporar con otras máquinas de colocación de capas de composite, como la máquina AFP, máquinas de trenzado, puntadas o tejido 2.5D o 3D que tenemos en el AMRC,” explicó Qureshi. “De esta forma, básicamente tomamos el sistema y lo instalamos en nuestros sistemas de producción de composite, lo cual requeriría el diseño de algunos dispositivos de sujeción para conectar el sensor. Una vez hecho esto, es posible comenzar a efectuar el proceso o la inspección online, con el fin de reducir el tiempo de la inspección general que enfrentan nuestros asociados.”