複合材検査技術の開拓

先端複合材検査ソリューションを通じた 革新の先導

お問い合わせ先

シェフィールド大学の高度生産研究センター内に設置された「複合材センター」では、最先端技術設備で、先端複合材製造関連の研究開発を行っています。イギリスのロザラムにある AMRC Factory of the Future の専属拡張に基づくこのセンターの研究は、単一構造に高機能金属と複合材を組み合わせたハイブリッド部品を含む、生産および機械加工での複合材構成部品に注力しています。

最先端の手法で、新しい複合材から超軽量の重量の構成部品を生み出すことが、AMRC 複合材センターの日々の業務の中心となっています。これらの材料は、軽量性と高い強度を兼ね備え、自動車、航空宇宙、船舶、その他高価値産業での使用がますます増加しています。しかしながら、こうした先端材料の生産には、数多くの課題があるため、これらの優れた性能を得るには、高いコストを要します。

最先端の手法で、新しい複合材から超軽量の重量の構成部品を生み出すことが、AMRC 複合材センターの日々の業務の中心となっています。これらの材料は、軽量性と高い強度を兼ね備え、自動車、航空宇宙、船舶、その他高価値産業での使用がますます増加しています。しかしながら、こうした先端材料の生産には、数多くの課題があるため、これらの優れた性能を得るには、高いコストを要します。

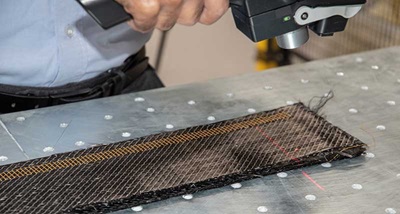

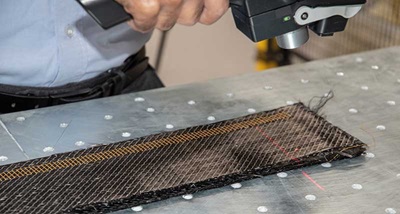

複合材構成部品は単一方向の繊維あるいはテキスタイル織物の積層化により作られます。その後キュアリングを行い、最終的な一体型部品が生産されます。ファイバーをシート状に成形するには多くの方法がありますが、それぞれの方法は通常、自動繊維配置(AFP)システムやロボティクス編組システムなどの高度なオートメーションを必要とします。

複合材部品の強度は、材料であるファイバーの精密な整列に非常に大きく依存しています - これは、すべてが繊維の配向に関係しています。配向の質が低いファイバーは、一連の欠陥を生み出し、最終部品の構造の完全性が損なわれる場合があります。隙間やオーバーラップから、異物や砕片の存在まで、こうした欠陥を生産段階で比較的早期に検知することは、構成部品の一部に組み込まれた後で、許容できない欠陥が発覚するよりも、はるかに効率的でコスト効果の高い方法となります。

これは、プロセス内の各段階での品質チェックが、非常に重要であることを意味します。繊維配向が材料の全体にわたってパラメータ要件を満たすよう保証するには、層の形成プロセスごとに、配向ファイバーのすべての検査を行う必要があります。航空宇宙および自動車構造部品向けのよりの多くの層から構成された、厚みのある複合部品では、特に確立された検査方法が、オペレーターの拡大鏡を通した手動目視点検であるとすれば、これらのチェックは、極めて多くの時間を消費することは明らかです。

AMRC 複合材センターの設計分析および複合材オートメーションチームのリード研究技師のジシャン・クレシー氏は、この種の手動検査によって、総作業時間の合計 70 パーセント以上が消費されていると説明します。「これは、私たちのパートナーにとって大きなコストとなっています」と同氏は言います。 「このため、私たちは、自動中間検査システムの研究を進めています。全手動検査を大幅に減らすか、完全に除去する可能性を追求することで、工場でのより高い生産性を達成することを目指しているのです。」複合材技術者として、部品内に存在するさまざまなタイプの欠陥およびその欠陥の大きさを知ることは、非常に重要です。 世界中のあらゆる規模のメーカーのために新しいソリューションを開発することが、AMRC 複合材センターの研究の主眼となっています。「私たちの顧客は、エアバス、ボーイング、ロールスロイス、BAEシステムズなど大手航空宇宙企業から、マクラーレン、トヨタ・モータースポーツのような自動車 OEM 企業にまで及びます」とクレシー氏は述べます。「しかし、私たちの協業関係は、OEM またはティア 1、ティア 2、サプライヤーのみにはとどまりません。私たちは、設備での生産および設計上のいくつかの問題を解決し、市場競争力を高められるよう、地域の中小企業の支援も行っています。」

こうしたビジネスへの最先端の新しいソリューション供給では、Hexagon の複合材検査ソリューションが活躍しています。AMRC 複合材センターの複合材生産の検査ステップの研究は、市場調査と、AMRC 内のその他のグループや事業パートナーとの緊密な共同作業から始まり、関連するアプリケーションで、どのようなシステムが成功しているかについての調査が行われました。こうした背景となる作業から、Absolute Arm と、その様々なレーザースキャナーオプションの能力に注目が集まりました。

「私たちは、Hexagon が、特に繊維配向の測定を行う複合材検査システムを開発していることを知り、検査に関する問題の解決として潜在的な候補になりうると考えました」とクレシー氏は言及し、そこで早速センターにシステムを持ち込んでケーススタディを始めました。ここでRS5 レーザースキャナーと Vision System 3D を備えた Absolute Arm の登場です。

Explorer 3D は、繊維配向の検知を行う、高度かつ非常に強健なアルゴリズムを持っています Vision System 3D は、カメラに基づいたセンサーで、個々の複合材ファイバーの配向を正確に検知できます。システムでは、位置の基準決定に Absolute Arm を使用します。またこの繊維配向データは、Arm のレーザースキャナー機能を使用したスキャンデータとあわせて、専用の Explorer 3D ソフトウェアプラットフォームを使用し、検査部品の立体模型上にマッピングすることができます。

チームでは、複合部品生産工程で要求される検査品質保証チェック(主として複合部品の繊維配向の測定に関するもの)の一部に、早い段階でこのシステムを応用することができました。クレシー氏は「このシステムなら、机上の設計とシミュレーション作業を確認し、設計意図どおりに生産されているか確かめることができるため、私たちの設計および製造プロセスに大変適した確認ステップになっています」と喜ぶ。

チームでは、複合部品生産工程で要求される検査品質保証チェック(主として複合部品の繊維配向の測定に関するもの)の一部に、早い段階でこのシステムを応用することができました。クレシー氏は「このシステムなら、机上の設計とシミュレーション作業を確認し、設計意図どおりに生産されているか確かめることができるため、私たちの設計および製造プロセスに大変適した確認ステップになっています」と喜ぶ。

「私たちは、このシステムを織り上げと編組プロセス、予備成形プロセスにも使用しています」とクレシー氏。「これは2D、2.5D および 3D 織り上げ工程や、熱および機械的なプロセスによるドライファブリックの最終成形が含まれます。最初の製造工程を終えてから、部品をワークステーションに持ち込み、新しい検査システムを使用して、できあがった部品のスキャンを行い、部品の 3D プロフィールを生成します。次に、このスキャンしたばかりの表面画像を取得します。ソフトウェアに組み込まれたさまざまな高度アルゴリズムを使用することで、これらの繊維配向を決定することができます。また、部品内の欠陥の一部も示すことができます。

このシステムなら、机上の設計とシミュレーション作業を確認し、設計意図どおりに生産されているか確かめることができます。 「その後、設計および分析ソフトウェアにこの情報を再度インポートし、実際の生産部品のデータでモデルを更新し、設計上の部品と比較する分析の作業を行います。これは、私たちが作業を行う『現実』と『バーチャル』の環境を比較する、価値ある情報を提供します。

ですが、プロセスはまだこれで終わりではありません。将来の生産を改善するために、この検査データを生産工程にフィードバックすることも重要です。「第一歩として、プログラムの一部を修正します。よりよいプログラミングを通じて欠陥を最小化する取り組みを行うのです」とクレーシー氏は言います。しかし、時に形状の性質や材料の条件が、こうした欠陥の原因となることもあります。こうした種類の欠陥に対しては、特定の層やセクションを除去し、表面上に再び取り付けるなどの、適切な修理手順が行われます。

ここから、キュアリングと後処理が行われ、さらに部品を非破壊試験に送り、要求される品質保証パラメータを充足することを確認します。

Vision System 3D が構築されているソフトウェアアルゴリズムは、AMRC にとって画期的なソリューションとなりえた大きな理由です。「Explorer 3D は、繊維配向の検知を行う、高度かつ非常に強健なアルゴリズムを持っています」とクレシー氏は言います。「これは非常に役立ちました。部品の繊維配向がどれくらい正確か知ることで、設計段階と、実際の生産部品での構造性能を比較するための、非常に価値ある情報が得られるからです。

「Explorer 3Dソフトウェアは、その他ソフトウェアシステムとの統合に、幅広い選択肢が開かれていることが分かりました。使い方も、AMRC内で使用しているその他ソフトウェアとの通信リンクの開発もシンプルでした。このソフトウェアは非常に直観的で、フォローしやすく、非常に見やすく使いやすいGUIシステムを持っています。」

「Explorer 3Dソフトウェアは、その他ソフトウェアシステムとの統合に、幅広い選択肢が開かれていることが分かりました。使い方も、AMRC内で使用しているその他ソフトウェアとの通信リンクの開発もシンプルでした。このソフトウェアは非常に直観的で、フォローしやすく、非常に見やすく使いやすいGUIシステムを持っています。」

Absolute Arm 全システムの使い易さは、産業の全体にわたる使用に広く推奨できるソリューション開発を目指す複合材センターにとって非常に重要です。「私たちにとって、組織内で計測検査システムを持つのは初めてのことでしたが、Arm の習得は比較的簡単で、すべての使い方を誰もが迅速に身につけることができました。」

「複合材センタースタッフのほぼ全員が、Absolute Arm にアクセスしています」とクレシー氏は説明し、「ドライファイバーのチームは 15 人で構成され、織り上げ、編み上げ部品の繊維配向を測定する場合、ほぼ必ずこのシステムを利用します。システムの使い方は、誰にとっても非常にわかりやすく、簡単でした」と言う。

このソフトウェアは非常に直観的で、フォローしやすく、非常に見やすく使いやすいGUIシステムを持っています。 「Hexagon チームと協業できることは大きな喜びでした。まるで AMRC チームの一員となってくれたように感じられました。共同作業では非常に親身で、良い雰囲気の中で行われました。とても話しやすいスタッフでした。」

複合材センターでの Hexagon との共同による、高度検査システム研究には、非常に明るい将来の見通しが開けています。 Hexagon の製品専門アプリケーションエンジニアとの緊密な共同作業を通じ、Hexagon の複合材検査ソリューションシリ―ズによって、AMRC には、開発の将来の方向性に関して巨大な潜在力が提供されています。「私たちは、ハードウェアとソフトウェアシステムの両面でさらに開発を進め、より複雑な欠陥の一部を検出できるよう十分に強健なものを達成し、近い将来にはソリューションとして完成させることを目指しています」とクレシー氏は語りました。

複合材センターでの Hexagon との共同による、高度検査システム研究には、非常に明るい将来の見通しが開けています。 Hexagon の製品専門アプリケーションエンジニアとの緊密な共同作業を通じ、Hexagon の複合材検査ソリューションシリ―ズによって、AMRC には、開発の将来の方向性に関して巨大な潜在力が提供されています。「私たちは、ハードウェアとソフトウェアシステムの両面でさらに開発を進め、より複雑な欠陥の一部を検出できるよう十分に強健なものを達成し、近い将来にはソリューションとして完成させることを目指しています」とクレシー氏は語りました。

明るい見通しのもう一つの理由は、Hexagon の Vision System ハードウェア、および自動システム内の統合能力の可能性です。「このシステムの利点の一つは、AMRC内にある AFP機械、編組、縫製、あるいは 2.5D または3D 織機のように、その他複合材織り上げ機にも、このセンサーを統合しやすいという点です」とクレシー氏は言います。「したがって、基本的にこのシステムは、他の複合材生産システムにマウントすることができます。ここでセンサー取付のために、取付具の設計が必要になります。その後、すぐに先に進み、生産プロセス内またはインライン検査を始め、パートナーの負担となる全体的な検査時間を短縮することが期待できます。」

最先端の手法で、新しい複合材から超軽量の重量の構成部品を生み出すことが、AMRC 複合材センターの日々の業務の中心となっています。これらの材料は、軽量性と高い強度を兼ね備え、自動車、航空宇宙、船舶、その他高価値産業での使用がますます増加しています。しかしながら、こうした先端材料の生産には、数多くの課題があるため、これらの優れた性能を得るには、高いコストを要します。

最先端の手法で、新しい複合材から超軽量の重量の構成部品を生み出すことが、AMRC 複合材センターの日々の業務の中心となっています。これらの材料は、軽量性と高い強度を兼ね備え、自動車、航空宇宙、船舶、その他高価値産業での使用がますます増加しています。しかしながら、こうした先端材料の生産には、数多くの課題があるため、これらの優れた性能を得るには、高いコストを要します。複合材構成部品は単一方向の繊維あるいはテキスタイル織物の積層化により作られます。その後キュアリングを行い、最終的な一体型部品が生産されます。ファイバーをシート状に成形するには多くの方法がありますが、それぞれの方法は通常、自動繊維配置(AFP)システムやロボティクス編組システムなどの高度なオートメーションを必要とします。

複合材部品の強度は、材料であるファイバーの精密な整列に非常に大きく依存しています - これは、すべてが繊維の配向に関係しています。配向の質が低いファイバーは、一連の欠陥を生み出し、最終部品の構造の完全性が損なわれる場合があります。隙間やオーバーラップから、異物や砕片の存在まで、こうした欠陥を生産段階で比較的早期に検知することは、構成部品の一部に組み込まれた後で、許容できない欠陥が発覚するよりも、はるかに効率的でコスト効果の高い方法となります。

これは、プロセス内の各段階での品質チェックが、非常に重要であることを意味します。繊維配向が材料の全体にわたってパラメータ要件を満たすよう保証するには、層の形成プロセスごとに、配向ファイバーのすべての検査を行う必要があります。航空宇宙および自動車構造部品向けのよりの多くの層から構成された、厚みのある複合部品では、特に確立された検査方法が、オペレーターの拡大鏡を通した手動目視点検であるとすれば、これらのチェックは、極めて多くの時間を消費することは明らかです。

AMRC 複合材センターの設計分析および複合材オートメーションチームのリード研究技師のジシャン・クレシー氏は、この種の手動検査によって、総作業時間の合計 70 パーセント以上が消費されていると説明します。「これは、私たちのパートナーにとって大きなコストとなっています」と同氏は言います。 「このため、私たちは、自動中間検査システムの研究を進めています。全手動検査を大幅に減らすか、完全に除去する可能性を追求することで、工場でのより高い生産性を達成することを目指しているのです。」複合材技術者として、部品内に存在するさまざまなタイプの欠陥およびその欠陥の大きさを知ることは、非常に重要です。 世界中のあらゆる規模のメーカーのために新しいソリューションを開発することが、AMRC 複合材センターの研究の主眼となっています。「私たちの顧客は、エアバス、ボーイング、ロールスロイス、BAEシステムズなど大手航空宇宙企業から、マクラーレン、トヨタ・モータースポーツのような自動車 OEM 企業にまで及びます」とクレシー氏は述べます。「しかし、私たちの協業関係は、OEM またはティア 1、ティア 2、サプライヤーのみにはとどまりません。私たちは、設備での生産および設計上のいくつかの問題を解決し、市場競争力を高められるよう、地域の中小企業の支援も行っています。」

こうしたビジネスへの最先端の新しいソリューション供給では、Hexagon の複合材検査ソリューションが活躍しています。AMRC 複合材センターの複合材生産の検査ステップの研究は、市場調査と、AMRC 内のその他のグループや事業パートナーとの緊密な共同作業から始まり、関連するアプリケーションで、どのようなシステムが成功しているかについての調査が行われました。こうした背景となる作業から、Absolute Arm と、その様々なレーザースキャナーオプションの能力に注目が集まりました。

「私たちは、Hexagon が、特に繊維配向の測定を行う複合材検査システムを開発していることを知り、検査に関する問題の解決として潜在的な候補になりうると考えました」とクレシー氏は言及し、そこで早速センターにシステムを持ち込んでケーススタディを始めました。ここでRS5 レーザースキャナーと Vision System 3D を備えた Absolute Arm の登場です。

Explorer 3D は、繊維配向の検知を行う、高度かつ非常に強健なアルゴリズムを持っています Vision System 3D は、カメラに基づいたセンサーで、個々の複合材ファイバーの配向を正確に検知できます。システムでは、位置の基準決定に Absolute Arm を使用します。またこの繊維配向データは、Arm のレーザースキャナー機能を使用したスキャンデータとあわせて、専用の Explorer 3D ソフトウェアプラットフォームを使用し、検査部品の立体模型上にマッピングすることができます。

チームでは、複合部品生産工程で要求される検査品質保証チェック(主として複合部品の繊維配向の測定に関するもの)の一部に、早い段階でこのシステムを応用することができました。クレシー氏は「このシステムなら、机上の設計とシミュレーション作業を確認し、設計意図どおりに生産されているか確かめることができるため、私たちの設計および製造プロセスに大変適した確認ステップになっています」と喜ぶ。

チームでは、複合部品生産工程で要求される検査品質保証チェック(主として複合部品の繊維配向の測定に関するもの)の一部に、早い段階でこのシステムを応用することができました。クレシー氏は「このシステムなら、机上の設計とシミュレーション作業を確認し、設計意図どおりに生産されているか確かめることができるため、私たちの設計および製造プロセスに大変適した確認ステップになっています」と喜ぶ。「私たちは、このシステムを織り上げと編組プロセス、予備成形プロセスにも使用しています」とクレシー氏。「これは2D、2.5D および 3D 織り上げ工程や、熱および機械的なプロセスによるドライファブリックの最終成形が含まれます。最初の製造工程を終えてから、部品をワークステーションに持ち込み、新しい検査システムを使用して、できあがった部品のスキャンを行い、部品の 3D プロフィールを生成します。次に、このスキャンしたばかりの表面画像を取得します。ソフトウェアに組み込まれたさまざまな高度アルゴリズムを使用することで、これらの繊維配向を決定することができます。また、部品内の欠陥の一部も示すことができます。

このシステムなら、机上の設計とシミュレーション作業を確認し、設計意図どおりに生産されているか確かめることができます。 「その後、設計および分析ソフトウェアにこの情報を再度インポートし、実際の生産部品のデータでモデルを更新し、設計上の部品と比較する分析の作業を行います。これは、私たちが作業を行う『現実』と『バーチャル』の環境を比較する、価値ある情報を提供します。

ですが、プロセスはまだこれで終わりではありません。将来の生産を改善するために、この検査データを生産工程にフィードバックすることも重要です。「第一歩として、プログラムの一部を修正します。よりよいプログラミングを通じて欠陥を最小化する取り組みを行うのです」とクレーシー氏は言います。しかし、時に形状の性質や材料の条件が、こうした欠陥の原因となることもあります。こうした種類の欠陥に対しては、特定の層やセクションを除去し、表面上に再び取り付けるなどの、適切な修理手順が行われます。

ここから、キュアリングと後処理が行われ、さらに部品を非破壊試験に送り、要求される品質保証パラメータを充足することを確認します。

Vision System 3D が構築されているソフトウェアアルゴリズムは、AMRC にとって画期的なソリューションとなりえた大きな理由です。「Explorer 3D は、繊維配向の検知を行う、高度かつ非常に強健なアルゴリズムを持っています」とクレシー氏は言います。「これは非常に役立ちました。部品の繊維配向がどれくらい正確か知ることで、設計段階と、実際の生産部品での構造性能を比較するための、非常に価値ある情報が得られるからです。

「Explorer 3Dソフトウェアは、その他ソフトウェアシステムとの統合に、幅広い選択肢が開かれていることが分かりました。使い方も、AMRC内で使用しているその他ソフトウェアとの通信リンクの開発もシンプルでした。このソフトウェアは非常に直観的で、フォローしやすく、非常に見やすく使いやすいGUIシステムを持っています。」

「Explorer 3Dソフトウェアは、その他ソフトウェアシステムとの統合に、幅広い選択肢が開かれていることが分かりました。使い方も、AMRC内で使用しているその他ソフトウェアとの通信リンクの開発もシンプルでした。このソフトウェアは非常に直観的で、フォローしやすく、非常に見やすく使いやすいGUIシステムを持っています。」Absolute Arm 全システムの使い易さは、産業の全体にわたる使用に広く推奨できるソリューション開発を目指す複合材センターにとって非常に重要です。「私たちにとって、組織内で計測検査システムを持つのは初めてのことでしたが、Arm の習得は比較的簡単で、すべての使い方を誰もが迅速に身につけることができました。」

「複合材センタースタッフのほぼ全員が、Absolute Arm にアクセスしています」とクレシー氏は説明し、「ドライファイバーのチームは 15 人で構成され、織り上げ、編み上げ部品の繊維配向を測定する場合、ほぼ必ずこのシステムを利用します。システムの使い方は、誰にとっても非常にわかりやすく、簡単でした」と言う。

このソフトウェアは非常に直観的で、フォローしやすく、非常に見やすく使いやすいGUIシステムを持っています。 「Hexagon チームと協業できることは大きな喜びでした。まるで AMRC チームの一員となってくれたように感じられました。共同作業では非常に親身で、良い雰囲気の中で行われました。とても話しやすいスタッフでした。」

複合材センターでの Hexagon との共同による、高度検査システム研究には、非常に明るい将来の見通しが開けています。 Hexagon の製品専門アプリケーションエンジニアとの緊密な共同作業を通じ、Hexagon の複合材検査ソリューションシリ―ズによって、AMRC には、開発の将来の方向性に関して巨大な潜在力が提供されています。「私たちは、ハードウェアとソフトウェアシステムの両面でさらに開発を進め、より複雑な欠陥の一部を検出できるよう十分に強健なものを達成し、近い将来にはソリューションとして完成させることを目指しています」とクレシー氏は語りました。

複合材センターでの Hexagon との共同による、高度検査システム研究には、非常に明るい将来の見通しが開けています。 Hexagon の製品専門アプリケーションエンジニアとの緊密な共同作業を通じ、Hexagon の複合材検査ソリューションシリ―ズによって、AMRC には、開発の将来の方向性に関して巨大な潜在力が提供されています。「私たちは、ハードウェアとソフトウェアシステムの両面でさらに開発を進め、より複雑な欠陥の一部を検出できるよう十分に強健なものを達成し、近い将来にはソリューションとして完成させることを目指しています」とクレシー氏は語りました。明るい見通しのもう一つの理由は、Hexagon の Vision System ハードウェア、および自動システム内の統合能力の可能性です。「このシステムの利点の一つは、AMRC内にある AFP機械、編組、縫製、あるいは 2.5D または3D 織機のように、その他複合材織り上げ機にも、このセンサーを統合しやすいという点です」とクレシー氏は言います。「したがって、基本的にこのシステムは、他の複合材生産システムにマウントすることができます。ここでセンサー取付のために、取付具の設計が必要になります。その後、すぐに先に進み、生産プロセス内またはインライン検査を始め、パートナーの負担となる全体的な検査時間を短縮することが期待できます。」