Faisons une calibration rapide

Contact

Le sous-traitant SHW Bearbeitungstechnik GmbH a équipé ses centres d’usinage et de tournagefraisage de palpeurs de mesure radio de m&h avec lesquels il calibre régulièrement les tables de machine. Cela ajoute en précision et les palpeurs de mesure économisent des temps de ré-équipement et permettent la fabrication sûre et plus rapide des pièces de fonte, pour la plupart grandes et complexes.

Le sous-traitant SHW Bearbeitungstechnik GmbH confirme que la mesure par palpeur ne se contente pas d’accélérer considérablement les temps de rééquipement. Bien davantage encore, les mesures de contrôle entre les étapes d’usinage et les calibrages réguliers accélèrent le processus de fabrication complet et assurent une sécurité du processus. Dans l’entreprise, on se réjouit de la croissance de la productivité pour une plus grande précision. Mais commençons dans l’ordre:L’entreprise SHW Bearbeitungstechnik GmbH a été fondée en 2005 à partir de l’ancienne SHW et travaille depuis avec beaucoup de succès en tant que prestataire d’usinage par enlèvement de matière, non seulement pour la société SHW Werkzeugmaschinen GmbH (SHW WM), mais aussi pour beaucoup d’autres clients constructeurs de machines, d’installations et de gros moteurs. Elle propose des opérations de tournage, fraisage et rectification de pièces moyennes et grandes, principalement dans les types de fonte ou d’acier les plus divers.Comme pour n’importe quel sous-traitant, la taille des pièces varie énormément. La société SHW Bearbeitungstechnik usine des pièces dont la longueur d’arête commence à environ 500 mm et va jusqu’à 18 m, et qui pèsent jusqu’à 20 tonnes. Dans tous les cas, on exige des géométries complexes avec de grandes précisions.

Le sous-traitant SHW Bearbeitungstechnik GmbH confirme que la mesure par palpeur ne se contente pas d’accélérer considérablement les temps de rééquipement. Bien davantage encore, les mesures de contrôle entre les étapes d’usinage et les calibrages réguliers accélèrent le processus de fabrication complet et assurent une sécurité du processus. Dans l’entreprise, on se réjouit de la croissance de la productivité pour une plus grande précision. Mais commençons dans l’ordre:L’entreprise SHW Bearbeitungstechnik GmbH a été fondée en 2005 à partir de l’ancienne SHW et travaille depuis avec beaucoup de succès en tant que prestataire d’usinage par enlèvement de matière, non seulement pour la société SHW Werkzeugmaschinen GmbH (SHW WM), mais aussi pour beaucoup d’autres clients constructeurs de machines, d’installations et de gros moteurs. Elle propose des opérations de tournage, fraisage et rectification de pièces moyennes et grandes, principalement dans les types de fonte ou d’acier les plus divers.Comme pour n’importe quel sous-traitant, la taille des pièces varie énormément. La société SHW Bearbeitungstechnik usine des pièces dont la longueur d’arête commence à environ 500 mm et va jusqu’à 18 m, et qui pèsent jusqu’à 20 tonnes. Dans tous les cas, on exige des géométries complexes avec de grandes précisions.

Le parc de machines inclut de grands centres d’usinage et des machines de tournage-fraisage de la maison SHW WM, ainsi que d’autres fabricants. Cinq machines WM de SHW sont équipées de palpeurs de mesure de m&h qui assurent la transmission des données par radio. Cette configuration est nécessaire pour transférer à la commande les signaux des palpeurs rapidement et en toute sécurité sur de grandes distances dans les espaces de travail des machines. “Nous utilisons souvent les palpeurs de mesure pour trouver les points zéro et pour palper les pièces”, explique Roland Ziegler, PDG de la société SHW Bearbeitungstechnik GmbH. “Mais nous nous servons aussi très souvent du palpeur pour vérifier les écarts de cotation et mesurer les longueurs, avant et après les opérations d’usinage. Cela économise énormément de temps et évite les erreurs.Par ailleurs, nous n’avons plus besoin d’instruments de mesure de la longueur.” Un avantage non négligeable, si on considère que les pièces travaillées chez SHW Bearbeitungstechnik peuvent aller jusqu’à 18 m de longueur.

Le parc de machines inclut de grands centres d’usinage et des machines de tournage-fraisage de la maison SHW WM, ainsi que d’autres fabricants. Cinq machines WM de SHW sont équipées de palpeurs de mesure de m&h qui assurent la transmission des données par radio. Cette configuration est nécessaire pour transférer à la commande les signaux des palpeurs rapidement et en toute sécurité sur de grandes distances dans les espaces de travail des machines. “Nous utilisons souvent les palpeurs de mesure pour trouver les points zéro et pour palper les pièces”, explique Roland Ziegler, PDG de la société SHW Bearbeitungstechnik GmbH. “Mais nous nous servons aussi très souvent du palpeur pour vérifier les écarts de cotation et mesurer les longueurs, avant et après les opérations d’usinage. Cela économise énormément de temps et évite les erreurs.Par ailleurs, nous n’avons plus besoin d’instruments de mesure de la longueur.” Un avantage non négligeable, si on considère que les pièces travaillées chez SHW Bearbeitungstechnik peuvent aller jusqu’à 18 m de longueur.

C’est d’ailleurs la raison pour laquelle les données des palpeurs de mesure sont transmises par radio et non par technique infra-rouge, comme c’est habituellement le cas dans les plus petits centres d’usinage. La technique par infra-rouge a une portée limitée et requiert une voie de transmission optique directe entre émetteur et récepteur. Avec des pièces de cette taille, la fiabilité de la transmission est difficile à garantir.C’est pour cela que m&h a mis sur le marché le premier palpeur de mesure ultra-fiable avec transmission par radio, il y a déjà de nombreuses années. Entre-temps, ces appareils se sont imposés auprès de nombreuses usines à copeaux car ils garantissent une sécurité maximum de l’exploitation dans l’usage quotidien en usine. Ces bonnes expériences avec les palpeurs de m&h sont également confirmées par SHW Werkzeugmaschinen GmbH qui équipe toujours de palpeurs m&h les machines que le client commande avec palpeur de mesure. Au fil des années, beaucoup de clients rapportent leurs bonnes expériences, ce qu’on retrouve dans les commandes répétées de machines, expressément avec des palpeurs m&h. “Leur manipulation est aisée et les appareils sont super”, confirme également Roland Ziegler, à l’appui de ses bonnes expériences à l’usage.

C’est parce que nous fabriquons des composants individuels et des petites séries que nous utilisons très souvent les palpeurs de mesure, sans problème depuis des annéesDès le début, m&h utilise avec les palpeurs de mesure radio, la fréquence radio industrielle protégée autour de 433 MHz avec 64 chaînes que l’opérateur peut choisir à sa convenance. Une électronique en constante amélioration garantit d’excellentes performances d’émission et de réception, pour assurer une sécurité de la transmission des données dans des conditions extrêmes et éviter d’inutiles immobilisations des machines.Même à l’intérieur des pièces, la mesure est possible avec cette technique performante. La sécurité du transfert de données est le facteur le plus important pour assurer précision et sécurité du processus sur les machines, afin d’éviter les arrêts non planifiés, voire même les dommages.C’est justement sur les grandes pièces ou par le pivotement des têtes multi-axes que des ombres peuvent apparaître sur les voies directes des signaux, mais, avec une 3 3SHW Bearbeitungstechnik GmbH, Aalen, Allemagne | M&H SYSTÈME DE PALPEUR A TRANSMISSION RADIO Chez SHW Bearbeitungstechnik GmbH, les centres d’usinage installés côte à côte sont équipés de palpeurs de mesure radio de m&h qui n’interfèrent pas entre eux. Les grandes pièces en fonte très complexes font partie du quotidien chez SHW Bearbeitungstechnik. technique radio aussi performante que celle de m&h, cela n’a aucune répercussion.

Le récepteur placé à l’extérieur du carter de la machine a une antenne qui dépasse dans l’espace de travail de la machine et qui est relié à la commande par un seul câble. Le récepteur d’une taille proche d’un cigare contient toute l’électronique requise et les interfaces pour la commande de machine. Pendant toute la durée de connexion de la machine, il surveille toutes les chaînes radio pour détecter les éventuels signaux étrangers, et il recommande la chaîne à utiliser au technicien de programmation ou opérateur de la machine. Il lui suffit alors de sélectionner la chaîne par simple pression d’une touche. Les chaînes qui réceptionnent des signaux étrangers sont automatiquement bloquées pour éviter tout dysfonctionnement.A chaque instant, la chaîne radio réglée s’affiche pour que, pendant sa production sur plusieurs machines, le client garde en main l’architecture radio et puisse lui-même choisir la chaîne qu’il utilise. Ce choix individuel par l’utilisateur de la chaîne sur le récepteur radio garantit en outre que plusieurs machines dans une usine ne puissent pas se perturber mutuellement et que les signaux erronés soient exclus. D’autre part, les grues commandées par radio ne peuvent pas non plus générer d’accident.Avec des diodes lumineuses et un affichage numérique, le récepteur renseigne à tout moment l’opérateur de la machine sur l’état du palpeur de mesure et la qualité du signal. Il surveille la puissance du signal pour signaler à temps qu’il faut remplacer la pile. “C’est parce que nous fabriquons des composants individuels et des petites séries que nous utilisons très souvent les palpeurs de mesure, sans problème depuis des années”, se réjouit Roland Ziegler.

Le récepteur placé à l’extérieur du carter de la machine a une antenne qui dépasse dans l’espace de travail de la machine et qui est relié à la commande par un seul câble. Le récepteur d’une taille proche d’un cigare contient toute l’électronique requise et les interfaces pour la commande de machine. Pendant toute la durée de connexion de la machine, il surveille toutes les chaînes radio pour détecter les éventuels signaux étrangers, et il recommande la chaîne à utiliser au technicien de programmation ou opérateur de la machine. Il lui suffit alors de sélectionner la chaîne par simple pression d’une touche. Les chaînes qui réceptionnent des signaux étrangers sont automatiquement bloquées pour éviter tout dysfonctionnement.A chaque instant, la chaîne radio réglée s’affiche pour que, pendant sa production sur plusieurs machines, le client garde en main l’architecture radio et puisse lui-même choisir la chaîne qu’il utilise. Ce choix individuel par l’utilisateur de la chaîne sur le récepteur radio garantit en outre que plusieurs machines dans une usine ne puissent pas se perturber mutuellement et que les signaux erronés soient exclus. D’autre part, les grues commandées par radio ne peuvent pas non plus générer d’accident.Avec des diodes lumineuses et un affichage numérique, le récepteur renseigne à tout moment l’opérateur de la machine sur l’état du palpeur de mesure et la qualité du signal. Il surveille la puissance du signal pour signaler à temps qu’il faut remplacer la pile. “C’est parce que nous fabriquons des composants individuels et des petites séries que nous utilisons très souvent les palpeurs de mesure, sans problème depuis des années”, se réjouit Roland Ziegler.

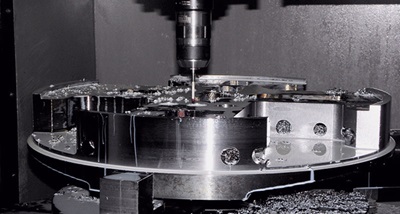

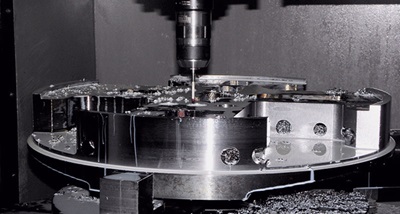

Pour répondre aux grandes exigences de précision sur les machines de tournage-fraisage polyvalentes, Roland Ziegler a mis en place sa propre stratégie. Avant de monter une nouvelle pièce sur la table de machine, un modèle pivotant, pour la tourner ou la fraiser, nous serrons rapidement une

bague de calibrage et déterminons le centre exact de la table pivotante. Ensuite seulement, nous alignons et serrons la pièce. De cette manière, on saisit le décalage thermique de la machine et on calibre le point zéro et le centre de rotation en fonction de l’état réel de la table de machine. La fabrication est ainsi garantie avec la précision maximum possible.“La mesure par palpeurs fait entre-temps partie intégrante de notre fabrication”, explique Roland Ziegler. “Elle apporte précision et sécurité dans notre usinage par copeaux. Le coût du palpeur de mesure est amorti haut la main. Nous mesurons toujours plus et la prochaine étape sera la mesure de géométries et contours complets alors que la pièce est encore dans la machine”, anticipe Roland Ziegler sur sa prochaine acquisition.

Pour répondre aux grandes exigences de précision sur les machines de tournage-fraisage polyvalentes, Roland Ziegler a mis en place sa propre stratégie. Avant de monter une nouvelle pièce sur la table de machine, un modèle pivotant, pour la tourner ou la fraiser, nous serrons rapidement une

bague de calibrage et déterminons le centre exact de la table pivotante. Ensuite seulement, nous alignons et serrons la pièce. De cette manière, on saisit le décalage thermique de la machine et on calibre le point zéro et le centre de rotation en fonction de l’état réel de la table de machine. La fabrication est ainsi garantie avec la précision maximum possible.“La mesure par palpeurs fait entre-temps partie intégrante de notre fabrication”, explique Roland Ziegler. “Elle apporte précision et sécurité dans notre usinage par copeaux. Le coût du palpeur de mesure est amorti haut la main. Nous mesurons toujours plus et la prochaine étape sera la mesure de géométries et contours complets alors que la pièce est encore dans la machine”, anticipe Roland Ziegler sur sa prochaine acquisition.

Le sous-traitant SHW Bearbeitungstechnik GmbH confirme que la mesure par palpeur ne se contente pas d’accélérer considérablement les temps de rééquipement. Bien davantage encore, les mesures de contrôle entre les étapes d’usinage et les calibrages réguliers accélèrent le processus de fabrication complet et assurent une sécurité du processus. Dans l’entreprise, on se réjouit de la croissance de la productivité pour une plus grande précision. Mais commençons dans l’ordre:L’entreprise SHW Bearbeitungstechnik GmbH a été fondée en 2005 à partir de l’ancienne SHW et travaille depuis avec beaucoup de succès en tant que prestataire d’usinage par enlèvement de matière, non seulement pour la société SHW Werkzeugmaschinen GmbH (SHW WM), mais aussi pour beaucoup d’autres clients constructeurs de machines, d’installations et de gros moteurs. Elle propose des opérations de tournage, fraisage et rectification de pièces moyennes et grandes, principalement dans les types de fonte ou d’acier les plus divers.Comme pour n’importe quel sous-traitant, la taille des pièces varie énormément. La société SHW Bearbeitungstechnik usine des pièces dont la longueur d’arête commence à environ 500 mm et va jusqu’à 18 m, et qui pèsent jusqu’à 20 tonnes. Dans tous les cas, on exige des géométries complexes avec de grandes précisions.

Le sous-traitant SHW Bearbeitungstechnik GmbH confirme que la mesure par palpeur ne se contente pas d’accélérer considérablement les temps de rééquipement. Bien davantage encore, les mesures de contrôle entre les étapes d’usinage et les calibrages réguliers accélèrent le processus de fabrication complet et assurent une sécurité du processus. Dans l’entreprise, on se réjouit de la croissance de la productivité pour une plus grande précision. Mais commençons dans l’ordre:L’entreprise SHW Bearbeitungstechnik GmbH a été fondée en 2005 à partir de l’ancienne SHW et travaille depuis avec beaucoup de succès en tant que prestataire d’usinage par enlèvement de matière, non seulement pour la société SHW Werkzeugmaschinen GmbH (SHW WM), mais aussi pour beaucoup d’autres clients constructeurs de machines, d’installations et de gros moteurs. Elle propose des opérations de tournage, fraisage et rectification de pièces moyennes et grandes, principalement dans les types de fonte ou d’acier les plus divers.Comme pour n’importe quel sous-traitant, la taille des pièces varie énormément. La société SHW Bearbeitungstechnik usine des pièces dont la longueur d’arête commence à environ 500 mm et va jusqu’à 18 m, et qui pèsent jusqu’à 20 tonnes. Dans tous les cas, on exige des géométries complexes avec de grandes précisions.  Le parc de machines inclut de grands centres d’usinage et des machines de tournage-fraisage de la maison SHW WM, ainsi que d’autres fabricants. Cinq machines WM de SHW sont équipées de palpeurs de mesure de m&h qui assurent la transmission des données par radio. Cette configuration est nécessaire pour transférer à la commande les signaux des palpeurs rapidement et en toute sécurité sur de grandes distances dans les espaces de travail des machines. “Nous utilisons souvent les palpeurs de mesure pour trouver les points zéro et pour palper les pièces”, explique Roland Ziegler, PDG de la société SHW Bearbeitungstechnik GmbH. “Mais nous nous servons aussi très souvent du palpeur pour vérifier les écarts de cotation et mesurer les longueurs, avant et après les opérations d’usinage. Cela économise énormément de temps et évite les erreurs.Par ailleurs, nous n’avons plus besoin d’instruments de mesure de la longueur.” Un avantage non négligeable, si on considère que les pièces travaillées chez SHW Bearbeitungstechnik peuvent aller jusqu’à 18 m de longueur.

Le parc de machines inclut de grands centres d’usinage et des machines de tournage-fraisage de la maison SHW WM, ainsi que d’autres fabricants. Cinq machines WM de SHW sont équipées de palpeurs de mesure de m&h qui assurent la transmission des données par radio. Cette configuration est nécessaire pour transférer à la commande les signaux des palpeurs rapidement et en toute sécurité sur de grandes distances dans les espaces de travail des machines. “Nous utilisons souvent les palpeurs de mesure pour trouver les points zéro et pour palper les pièces”, explique Roland Ziegler, PDG de la société SHW Bearbeitungstechnik GmbH. “Mais nous nous servons aussi très souvent du palpeur pour vérifier les écarts de cotation et mesurer les longueurs, avant et après les opérations d’usinage. Cela économise énormément de temps et évite les erreurs.Par ailleurs, nous n’avons plus besoin d’instruments de mesure de la longueur.” Un avantage non négligeable, si on considère que les pièces travaillées chez SHW Bearbeitungstechnik peuvent aller jusqu’à 18 m de longueur. C’est d’ailleurs la raison pour laquelle les données des palpeurs de mesure sont transmises par radio et non par technique infra-rouge, comme c’est habituellement le cas dans les plus petits centres d’usinage. La technique par infra-rouge a une portée limitée et requiert une voie de transmission optique directe entre émetteur et récepteur. Avec des pièces de cette taille, la fiabilité de la transmission est difficile à garantir.C’est pour cela que m&h a mis sur le marché le premier palpeur de mesure ultra-fiable avec transmission par radio, il y a déjà de nombreuses années. Entre-temps, ces appareils se sont imposés auprès de nombreuses usines à copeaux car ils garantissent une sécurité maximum de l’exploitation dans l’usage quotidien en usine. Ces bonnes expériences avec les palpeurs de m&h sont également confirmées par SHW Werkzeugmaschinen GmbH qui équipe toujours de palpeurs m&h les machines que le client commande avec palpeur de mesure. Au fil des années, beaucoup de clients rapportent leurs bonnes expériences, ce qu’on retrouve dans les commandes répétées de machines, expressément avec des palpeurs m&h. “Leur manipulation est aisée et les appareils sont super”, confirme également Roland Ziegler, à l’appui de ses bonnes expériences à l’usage.

C’est parce que nous fabriquons des composants individuels et des petites séries que nous utilisons très souvent les palpeurs de mesure, sans problème depuis des annéesDès le début, m&h utilise avec les palpeurs de mesure radio, la fréquence radio industrielle protégée autour de 433 MHz avec 64 chaînes que l’opérateur peut choisir à sa convenance. Une électronique en constante amélioration garantit d’excellentes performances d’émission et de réception, pour assurer une sécurité de la transmission des données dans des conditions extrêmes et éviter d’inutiles immobilisations des machines.Même à l’intérieur des pièces, la mesure est possible avec cette technique performante. La sécurité du transfert de données est le facteur le plus important pour assurer précision et sécurité du processus sur les machines, afin d’éviter les arrêts non planifiés, voire même les dommages.C’est justement sur les grandes pièces ou par le pivotement des têtes multi-axes que des ombres peuvent apparaître sur les voies directes des signaux, mais, avec une 3 3SHW Bearbeitungstechnik GmbH, Aalen, Allemagne | M&H SYSTÈME DE PALPEUR A TRANSMISSION RADIO Chez SHW Bearbeitungstechnik GmbH, les centres d’usinage installés côte à côte sont équipés de palpeurs de mesure radio de m&h qui n’interfèrent pas entre eux. Les grandes pièces en fonte très complexes font partie du quotidien chez SHW Bearbeitungstechnik. technique radio aussi performante que celle de m&h, cela n’a aucune répercussion.

Le récepteur placé à l’extérieur du carter de la machine a une antenne qui dépasse dans l’espace de travail de la machine et qui est relié à la commande par un seul câble. Le récepteur d’une taille proche d’un cigare contient toute l’électronique requise et les interfaces pour la commande de machine. Pendant toute la durée de connexion de la machine, il surveille toutes les chaînes radio pour détecter les éventuels signaux étrangers, et il recommande la chaîne à utiliser au technicien de programmation ou opérateur de la machine. Il lui suffit alors de sélectionner la chaîne par simple pression d’une touche. Les chaînes qui réceptionnent des signaux étrangers sont automatiquement bloquées pour éviter tout dysfonctionnement.A chaque instant, la chaîne radio réglée s’affiche pour que, pendant sa production sur plusieurs machines, le client garde en main l’architecture radio et puisse lui-même choisir la chaîne qu’il utilise. Ce choix individuel par l’utilisateur de la chaîne sur le récepteur radio garantit en outre que plusieurs machines dans une usine ne puissent pas se perturber mutuellement et que les signaux erronés soient exclus. D’autre part, les grues commandées par radio ne peuvent pas non plus générer d’accident.Avec des diodes lumineuses et un affichage numérique, le récepteur renseigne à tout moment l’opérateur de la machine sur l’état du palpeur de mesure et la qualité du signal. Il surveille la puissance du signal pour signaler à temps qu’il faut remplacer la pile. “C’est parce que nous fabriquons des composants individuels et des petites séries que nous utilisons très souvent les palpeurs de mesure, sans problème depuis des années”, se réjouit Roland Ziegler.

Le récepteur placé à l’extérieur du carter de la machine a une antenne qui dépasse dans l’espace de travail de la machine et qui est relié à la commande par un seul câble. Le récepteur d’une taille proche d’un cigare contient toute l’électronique requise et les interfaces pour la commande de machine. Pendant toute la durée de connexion de la machine, il surveille toutes les chaînes radio pour détecter les éventuels signaux étrangers, et il recommande la chaîne à utiliser au technicien de programmation ou opérateur de la machine. Il lui suffit alors de sélectionner la chaîne par simple pression d’une touche. Les chaînes qui réceptionnent des signaux étrangers sont automatiquement bloquées pour éviter tout dysfonctionnement.A chaque instant, la chaîne radio réglée s’affiche pour que, pendant sa production sur plusieurs machines, le client garde en main l’architecture radio et puisse lui-même choisir la chaîne qu’il utilise. Ce choix individuel par l’utilisateur de la chaîne sur le récepteur radio garantit en outre que plusieurs machines dans une usine ne puissent pas se perturber mutuellement et que les signaux erronés soient exclus. D’autre part, les grues commandées par radio ne peuvent pas non plus générer d’accident.Avec des diodes lumineuses et un affichage numérique, le récepteur renseigne à tout moment l’opérateur de la machine sur l’état du palpeur de mesure et la qualité du signal. Il surveille la puissance du signal pour signaler à temps qu’il faut remplacer la pile. “C’est parce que nous fabriquons des composants individuels et des petites séries que nous utilisons très souvent les palpeurs de mesure, sans problème depuis des années”, se réjouit Roland Ziegler.

Pour répondre aux grandes exigences de précision sur les machines de tournage-fraisage polyvalentes, Roland Ziegler a mis en place sa propre stratégie. Avant de monter une nouvelle pièce sur la table de machine, un modèle pivotant, pour la tourner ou la fraiser, nous serrons rapidement une

bague de calibrage et déterminons le centre exact de la table pivotante. Ensuite seulement, nous alignons et serrons la pièce. De cette manière, on saisit le décalage thermique de la machine et on calibre le point zéro et le centre de rotation en fonction de l’état réel de la table de machine. La fabrication est ainsi garantie avec la précision maximum possible.“La mesure par palpeurs fait entre-temps partie intégrante de notre fabrication”, explique Roland Ziegler. “Elle apporte précision et sécurité dans notre usinage par copeaux. Le coût du palpeur de mesure est amorti haut la main. Nous mesurons toujours plus et la prochaine étape sera la mesure de géométries et contours complets alors que la pièce est encore dans la machine”, anticipe Roland Ziegler sur sa prochaine acquisition.

Pour répondre aux grandes exigences de précision sur les machines de tournage-fraisage polyvalentes, Roland Ziegler a mis en place sa propre stratégie. Avant de monter une nouvelle pièce sur la table de machine, un modèle pivotant, pour la tourner ou la fraiser, nous serrons rapidement une

bague de calibrage et déterminons le centre exact de la table pivotante. Ensuite seulement, nous alignons et serrons la pièce. De cette manière, on saisit le décalage thermique de la machine et on calibre le point zéro et le centre de rotation en fonction de l’état réel de la table de machine. La fabrication est ainsi garantie avec la précision maximum possible.“La mesure par palpeurs fait entre-temps partie intégrante de notre fabrication”, explique Roland Ziegler. “Elle apporte précision et sécurité dans notre usinage par copeaux. Le coût du palpeur de mesure est amorti haut la main. Nous mesurons toujours plus et la prochaine étape sera la mesure de géométries et contours complets alors que la pièce est encore dans la machine”, anticipe Roland Ziegler sur sa prochaine acquisition.