Lassen Sie uns eine schnelle Kalibrierung durchführen

Kontakt

Der Lohnfertiger SHW Bearbeitungstechnik GmbH hat seine Bearbeitungszentren und DrehFräszentren mit Funk-Messtastern von m&h ausgerüstet und kalibriert damit regelmäßig die Maschinentische. Das bringt Genauigkeit und die Messtaster sparen Rüstzeiten und ermöglichen eine beschleunigte und sichere Fertigung der meist großen und komplexen Gussteile.

Der Lohnfertiger SHW Bearbeitungstechnik GmbH bestätigt, dass Messen mit dem Messtaster nicht nur Rüstzeiten deutlich beschleunigt. Vielmehr beschleunigen Kontrollmessungen zwischen den Bearbeitungsschritten und regelmäßige Kalibrierungen den Fertigungsprozess insgesamt und sorgen für Prozesssicherheit. Dort freut man sich über gestiegene Produktivität bei höherer Genauigkeit. Aber der Reihe nach:Die Firma SHW Bearbeitungstechnik GmbH wurde im Jahre 2005 aus der ehemaligen SHW heraus gegründet und arbeitet seit dem sehr erfolgreich als Zerspanungsdienstleister, nicht nur für die SHW Werkzeugmaschinen GmbH (SHW WM), sondern auch für viele andere Kunden aus Maschinenbau, Anlagenbau und im Bereich von Großmotoren. Angeboten wird das Drehen, Fräsen und Schleifen von mittleren und großen Werkstücken, meist aus den verschiedensten Guss- oder Stahlsorten. Wie bei jedem Lohnfertiger variieren die Werkstückgrößen sehr stark. SHW Bearbeitungstechnik bearbeitet Werkstücke ab etwa 500 mm Kantenlänge bis hin zu 18 m Länge und bis zu 20 Tonnen Gewicht. In aller Regel werden komplexe Geometrien mit hohen Genauigkeiten gefordert.

Der Lohnfertiger SHW Bearbeitungstechnik GmbH bestätigt, dass Messen mit dem Messtaster nicht nur Rüstzeiten deutlich beschleunigt. Vielmehr beschleunigen Kontrollmessungen zwischen den Bearbeitungsschritten und regelmäßige Kalibrierungen den Fertigungsprozess insgesamt und sorgen für Prozesssicherheit. Dort freut man sich über gestiegene Produktivität bei höherer Genauigkeit. Aber der Reihe nach:Die Firma SHW Bearbeitungstechnik GmbH wurde im Jahre 2005 aus der ehemaligen SHW heraus gegründet und arbeitet seit dem sehr erfolgreich als Zerspanungsdienstleister, nicht nur für die SHW Werkzeugmaschinen GmbH (SHW WM), sondern auch für viele andere Kunden aus Maschinenbau, Anlagenbau und im Bereich von Großmotoren. Angeboten wird das Drehen, Fräsen und Schleifen von mittleren und großen Werkstücken, meist aus den verschiedensten Guss- oder Stahlsorten. Wie bei jedem Lohnfertiger variieren die Werkstückgrößen sehr stark. SHW Bearbeitungstechnik bearbeitet Werkstücke ab etwa 500 mm Kantenlänge bis hin zu 18 m Länge und bis zu 20 Tonnen Gewicht. In aller Regel werden komplexe Geometrien mit hohen Genauigkeiten gefordert.

Der Maschinenpark umfasst sowohl große Bearbeitungszentren und Dreh-Fräs-Maschinen aus dem Hause SHW WM, als auch von anderen Herstellern. Fünf SHW WM-Maschinen sind mit Messtastern von m&h ausgestattet, die über eine Funk-Datenübertragung verfügen. Das ist notwendig, um die Signale der Taster sicher und schnell über die großen Entfernungen innerhalb der Arbeitsräume der Maschinen an die Steuerung zu übertragen. “Wir setzen die Messtaster häufig zum Finden der Nullpunkte und zum Antasten der Werkstücke ein”, erläutert Roland Ziegler, geschäftsführender Gesellschafter der SHW Bearbeitungstechnik GmbH. “Aber sehr oft nehmen wir den Taster auch zum Prüfen von Abstandsmaßen und zur Längenmessung, vor und während der Bearbeitungen. Das spart enorm viel Zeit und vermeidet Fehler. Außerdem brauchen wir keine Längenmessgeräte mehr.” Ein nicht zu unterschätzender Vorteil, beachtet man, dass die Werkstücke bei SHW Bearbeitungstechnik schon mal bis zu 18 m Länge betragen können.

Der Maschinenpark umfasst sowohl große Bearbeitungszentren und Dreh-Fräs-Maschinen aus dem Hause SHW WM, als auch von anderen Herstellern. Fünf SHW WM-Maschinen sind mit Messtastern von m&h ausgestattet, die über eine Funk-Datenübertragung verfügen. Das ist notwendig, um die Signale der Taster sicher und schnell über die großen Entfernungen innerhalb der Arbeitsräume der Maschinen an die Steuerung zu übertragen. “Wir setzen die Messtaster häufig zum Finden der Nullpunkte und zum Antasten der Werkstücke ein”, erläutert Roland Ziegler, geschäftsführender Gesellschafter der SHW Bearbeitungstechnik GmbH. “Aber sehr oft nehmen wir den Taster auch zum Prüfen von Abstandsmaßen und zur Längenmessung, vor und während der Bearbeitungen. Das spart enorm viel Zeit und vermeidet Fehler. Außerdem brauchen wir keine Längenmessgeräte mehr.” Ein nicht zu unterschätzender Vorteil, beachtet man, dass die Werkstücke bei SHW Bearbeitungstechnik schon mal bis zu 18 m Länge betragen können.

Das ist auch ein Grund dafür, dass die Datenübertragung der Messtaster per Funk und nicht, wie in kleineren Bearbeitungszentren üblich, mit Infrarottechnik realisiert wird. Infrarottechnik hat eine begrenzte Reichweite und benötigt den direkten, optischen Übertragungsweg zwischen Sender und Empfänger. Das ist bei diesen Werkstückgrößen nicht zuverlässig zu garantieren. Deshalb hat m&h schon vor vielen Jahren den damals ersten funktionssicheren Messtaster mit Funkübertragung auf den Markt gebracht. Zwischenzeitlich sind diese Geräte bei vielen Zerspanern fest etabliert und bewähren sich mit höchster Betriebssicherheit im täglichen Einsatz in den Werkstätten. Diese guten Erfahrungen mit Tastern von m&h werden auch von der SHW Werkzeugmaschinen GmbH bestätigt, die seit vielen Jahren ihre Maschinen in aller Regel mit den m&h-Tastern ausrüsten, wenn Kunden eine Maschine mit Messtaster bestellen. Über die Jahre werden von vielen Kunden gute Erfahrungen berichtet, was sich nicht zuletzt in wiederholten Bestellungen der Maschinen, ausdrücklich mit m&h-Tastern, zeigt. “Die Handhabung ist unproblematisch und die Geräte sind super”, bestätigt auch Roland Ziegler seine gute Einsatzerfahrung.

Weil wir Einzelteile und kleine Serien fertigen, werden die Messtaster bei uns sehr häufig eingesetzt – seit vielen Jahren ohne Probleme. Schon von Beginn an verwendet m&h bei seinen FunkMesstastern das geschützte Industriefunkband um 433 MHz mit 64 frei wählbaren Kanälen. Eine permanent verbesserte Elektronik gewährleistet hohe Sende- und Empfangsleistungen, um auch unter extremen Bedingungen eine sichere Datenübertragung zu gewährleisten und unnötige Maschinenstillstände zu vermeiden. Selbst das Messen innerhalb der Werkstücke ist mit dieser leistungsstarken Technik möglich. Die Sicherheit der Signalübertragung ist die wichtigste Stellgröße für Genauigkeit und Prozesssicherheit auf den Maschinen, um ungeplante Stillstände oder gar Beschädigungen zu vermeiden. Gerade bei großen Werkstücken oder durch das Schwenken der Mehrachsköpfe kann es zu Abschattungen der direkten Signalstrecke kommen, was aber bei einer leistungsfähigen Funktechnik, wie der von m&h, keine Auswirkung hat.

Der außen am Maschinengehäuse angebrachte Empfänger hat eine Antenne, die in den Arbeitsraum der Maschine hinein ragt und ist seinerseits über ein einziges Kabel mit der Steuerung verbunden. Der etwa Zigarren-große Empfänger enthält sämtliche erforderliche Elektronik und die sogenannten Interfaces zur Maschinensteuerung. Er überwacht während der gesamten Einschaltdauer der Maschine alle Funkkanäle auf Fremdsignale und empfiehlt dem Einrichter oder Maschinenbediener einen zu verwendenden Kanal. Dieser kann durch einfachen Tastendruck ausgewählt werden. Kanäle, auf denen er signifikante Fremdsignale empfängt, werden automatisch gesperrt, um Fehlfunktionen zu unterbinden. Zu jedem Zeitpunkt wird der eingestellte Funkkanal angezeigt, sodass in einer Fertigung mit mehreren Maschinen die Funkarchitektur in der Hand des Kunden bleibt, der die jeweils verwendeten Kanäle selbst festlegt. Diese individuelle Kanalwahl am Funkempfänger durch den Anwender stellt darüber hinaus sicher, dass mehrere Maschinen in einer Halle sich nicht gegenseitig stören und Fehlsignale ausgeschlossen werden. Auch funkgesteuerte Kranbahnen können so kein Unheil anrichten. Mit Leuchtdioden und einer Digitalanzeige informiert der Empfänger den Maschinenbediener jederzeit über den Zustand des Messtasters und die Signalqualität. Er überwacht die Signalstärke, um im Zweifelsfall frühzeitig einen Batteriewechsel zu fordern. “Weil wir Einzelteile und kleine Serien fertigen, werden die Messtaster bei uns sehr häufig eingesetzt – seit vielen Jahren ohne Probleme”, freut sich Roland Ziegler.

Der außen am Maschinengehäuse angebrachte Empfänger hat eine Antenne, die in den Arbeitsraum der Maschine hinein ragt und ist seinerseits über ein einziges Kabel mit der Steuerung verbunden. Der etwa Zigarren-große Empfänger enthält sämtliche erforderliche Elektronik und die sogenannten Interfaces zur Maschinensteuerung. Er überwacht während der gesamten Einschaltdauer der Maschine alle Funkkanäle auf Fremdsignale und empfiehlt dem Einrichter oder Maschinenbediener einen zu verwendenden Kanal. Dieser kann durch einfachen Tastendruck ausgewählt werden. Kanäle, auf denen er signifikante Fremdsignale empfängt, werden automatisch gesperrt, um Fehlfunktionen zu unterbinden. Zu jedem Zeitpunkt wird der eingestellte Funkkanal angezeigt, sodass in einer Fertigung mit mehreren Maschinen die Funkarchitektur in der Hand des Kunden bleibt, der die jeweils verwendeten Kanäle selbst festlegt. Diese individuelle Kanalwahl am Funkempfänger durch den Anwender stellt darüber hinaus sicher, dass mehrere Maschinen in einer Halle sich nicht gegenseitig stören und Fehlsignale ausgeschlossen werden. Auch funkgesteuerte Kranbahnen können so kein Unheil anrichten. Mit Leuchtdioden und einer Digitalanzeige informiert der Empfänger den Maschinenbediener jederzeit über den Zustand des Messtasters und die Signalqualität. Er überwacht die Signalstärke, um im Zweifelsfall frühzeitig einen Batteriewechsel zu fordern. “Weil wir Einzelteile und kleine Serien fertigen, werden die Messtaster bei uns sehr häufig eingesetzt – seit vielen Jahren ohne Probleme”, freut sich Roland Ziegler.

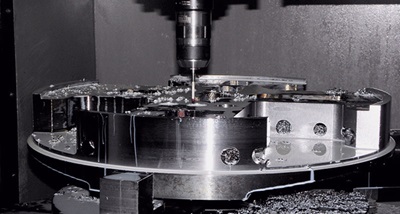

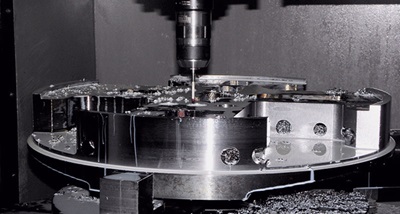

Um die hohen Genauigkeitsanforderungen auf den vielseitigen Dreh-Fräs-Maschinen zu erfüllen, hat sich Roland Ziegler eine eigene Strategie zurechtgelegt. Bevor ein neues Werkstück zum Drehen oder Fräsen auf den Maschinentisch montiert wird, der als Drehtisch ausgeführt ist, wird schnell mal ein Kalibrierring aufgespannt und die genaue Mitte des Drehtisches ermittelt. Erst dann wird

das Werkstück ausgerichtet und gespannt. Auf die Weise erfasst man den thermischen Versatz der Maschine und kalibriert Nullpunkt und Drehmitte auf den augenblicklichen Zustand des Maschinentisches. So wird mit bestmöglicher Grundgenauigkeit gefertigt. “Das Messen mit Messtastern ist zwischenzeitlich fester Bestandteil in unserer Fertigung”, erläutert Roland Ziegler. “Das bringt Genauigkeit und Sicherheit in unsere Zerspanung. Die Kosten für den Messtaster amortisieren sich locker leicht. Wir messen immer mehr und der nächste Schritt muss das Messen ganzer Geometrien und Konturen noch in der Maschine sein”, gibt Roland Ziegler einen Ausblick auf seine nächsten Vorhaben.

Um die hohen Genauigkeitsanforderungen auf den vielseitigen Dreh-Fräs-Maschinen zu erfüllen, hat sich Roland Ziegler eine eigene Strategie zurechtgelegt. Bevor ein neues Werkstück zum Drehen oder Fräsen auf den Maschinentisch montiert wird, der als Drehtisch ausgeführt ist, wird schnell mal ein Kalibrierring aufgespannt und die genaue Mitte des Drehtisches ermittelt. Erst dann wird

das Werkstück ausgerichtet und gespannt. Auf die Weise erfasst man den thermischen Versatz der Maschine und kalibriert Nullpunkt und Drehmitte auf den augenblicklichen Zustand des Maschinentisches. So wird mit bestmöglicher Grundgenauigkeit gefertigt. “Das Messen mit Messtastern ist zwischenzeitlich fester Bestandteil in unserer Fertigung”, erläutert Roland Ziegler. “Das bringt Genauigkeit und Sicherheit in unsere Zerspanung. Die Kosten für den Messtaster amortisieren sich locker leicht. Wir messen immer mehr und der nächste Schritt muss das Messen ganzer Geometrien und Konturen noch in der Maschine sein”, gibt Roland Ziegler einen Ausblick auf seine nächsten Vorhaben.

Der Lohnfertiger SHW Bearbeitungstechnik GmbH bestätigt, dass Messen mit dem Messtaster nicht nur Rüstzeiten deutlich beschleunigt. Vielmehr beschleunigen Kontrollmessungen zwischen den Bearbeitungsschritten und regelmäßige Kalibrierungen den Fertigungsprozess insgesamt und sorgen für Prozesssicherheit. Dort freut man sich über gestiegene Produktivität bei höherer Genauigkeit. Aber der Reihe nach:Die Firma SHW Bearbeitungstechnik GmbH wurde im Jahre 2005 aus der ehemaligen SHW heraus gegründet und arbeitet seit dem sehr erfolgreich als Zerspanungsdienstleister, nicht nur für die SHW Werkzeugmaschinen GmbH (SHW WM), sondern auch für viele andere Kunden aus Maschinenbau, Anlagenbau und im Bereich von Großmotoren. Angeboten wird das Drehen, Fräsen und Schleifen von mittleren und großen Werkstücken, meist aus den verschiedensten Guss- oder Stahlsorten. Wie bei jedem Lohnfertiger variieren die Werkstückgrößen sehr stark. SHW Bearbeitungstechnik bearbeitet Werkstücke ab etwa 500 mm Kantenlänge bis hin zu 18 m Länge und bis zu 20 Tonnen Gewicht. In aller Regel werden komplexe Geometrien mit hohen Genauigkeiten gefordert.

Der Lohnfertiger SHW Bearbeitungstechnik GmbH bestätigt, dass Messen mit dem Messtaster nicht nur Rüstzeiten deutlich beschleunigt. Vielmehr beschleunigen Kontrollmessungen zwischen den Bearbeitungsschritten und regelmäßige Kalibrierungen den Fertigungsprozess insgesamt und sorgen für Prozesssicherheit. Dort freut man sich über gestiegene Produktivität bei höherer Genauigkeit. Aber der Reihe nach:Die Firma SHW Bearbeitungstechnik GmbH wurde im Jahre 2005 aus der ehemaligen SHW heraus gegründet und arbeitet seit dem sehr erfolgreich als Zerspanungsdienstleister, nicht nur für die SHW Werkzeugmaschinen GmbH (SHW WM), sondern auch für viele andere Kunden aus Maschinenbau, Anlagenbau und im Bereich von Großmotoren. Angeboten wird das Drehen, Fräsen und Schleifen von mittleren und großen Werkstücken, meist aus den verschiedensten Guss- oder Stahlsorten. Wie bei jedem Lohnfertiger variieren die Werkstückgrößen sehr stark. SHW Bearbeitungstechnik bearbeitet Werkstücke ab etwa 500 mm Kantenlänge bis hin zu 18 m Länge und bis zu 20 Tonnen Gewicht. In aller Regel werden komplexe Geometrien mit hohen Genauigkeiten gefordert.  Der Maschinenpark umfasst sowohl große Bearbeitungszentren und Dreh-Fräs-Maschinen aus dem Hause SHW WM, als auch von anderen Herstellern. Fünf SHW WM-Maschinen sind mit Messtastern von m&h ausgestattet, die über eine Funk-Datenübertragung verfügen. Das ist notwendig, um die Signale der Taster sicher und schnell über die großen Entfernungen innerhalb der Arbeitsräume der Maschinen an die Steuerung zu übertragen. “Wir setzen die Messtaster häufig zum Finden der Nullpunkte und zum Antasten der Werkstücke ein”, erläutert Roland Ziegler, geschäftsführender Gesellschafter der SHW Bearbeitungstechnik GmbH. “Aber sehr oft nehmen wir den Taster auch zum Prüfen von Abstandsmaßen und zur Längenmessung, vor und während der Bearbeitungen. Das spart enorm viel Zeit und vermeidet Fehler. Außerdem brauchen wir keine Längenmessgeräte mehr.” Ein nicht zu unterschätzender Vorteil, beachtet man, dass die Werkstücke bei SHW Bearbeitungstechnik schon mal bis zu 18 m Länge betragen können.

Der Maschinenpark umfasst sowohl große Bearbeitungszentren und Dreh-Fräs-Maschinen aus dem Hause SHW WM, als auch von anderen Herstellern. Fünf SHW WM-Maschinen sind mit Messtastern von m&h ausgestattet, die über eine Funk-Datenübertragung verfügen. Das ist notwendig, um die Signale der Taster sicher und schnell über die großen Entfernungen innerhalb der Arbeitsräume der Maschinen an die Steuerung zu übertragen. “Wir setzen die Messtaster häufig zum Finden der Nullpunkte und zum Antasten der Werkstücke ein”, erläutert Roland Ziegler, geschäftsführender Gesellschafter der SHW Bearbeitungstechnik GmbH. “Aber sehr oft nehmen wir den Taster auch zum Prüfen von Abstandsmaßen und zur Längenmessung, vor und während der Bearbeitungen. Das spart enorm viel Zeit und vermeidet Fehler. Außerdem brauchen wir keine Längenmessgeräte mehr.” Ein nicht zu unterschätzender Vorteil, beachtet man, dass die Werkstücke bei SHW Bearbeitungstechnik schon mal bis zu 18 m Länge betragen können. Das ist auch ein Grund dafür, dass die Datenübertragung der Messtaster per Funk und nicht, wie in kleineren Bearbeitungszentren üblich, mit Infrarottechnik realisiert wird. Infrarottechnik hat eine begrenzte Reichweite und benötigt den direkten, optischen Übertragungsweg zwischen Sender und Empfänger. Das ist bei diesen Werkstückgrößen nicht zuverlässig zu garantieren. Deshalb hat m&h schon vor vielen Jahren den damals ersten funktionssicheren Messtaster mit Funkübertragung auf den Markt gebracht. Zwischenzeitlich sind diese Geräte bei vielen Zerspanern fest etabliert und bewähren sich mit höchster Betriebssicherheit im täglichen Einsatz in den Werkstätten. Diese guten Erfahrungen mit Tastern von m&h werden auch von der SHW Werkzeugmaschinen GmbH bestätigt, die seit vielen Jahren ihre Maschinen in aller Regel mit den m&h-Tastern ausrüsten, wenn Kunden eine Maschine mit Messtaster bestellen. Über die Jahre werden von vielen Kunden gute Erfahrungen berichtet, was sich nicht zuletzt in wiederholten Bestellungen der Maschinen, ausdrücklich mit m&h-Tastern, zeigt. “Die Handhabung ist unproblematisch und die Geräte sind super”, bestätigt auch Roland Ziegler seine gute Einsatzerfahrung.

Weil wir Einzelteile und kleine Serien fertigen, werden die Messtaster bei uns sehr häufig eingesetzt – seit vielen Jahren ohne Probleme. Schon von Beginn an verwendet m&h bei seinen FunkMesstastern das geschützte Industriefunkband um 433 MHz mit 64 frei wählbaren Kanälen. Eine permanent verbesserte Elektronik gewährleistet hohe Sende- und Empfangsleistungen, um auch unter extremen Bedingungen eine sichere Datenübertragung zu gewährleisten und unnötige Maschinenstillstände zu vermeiden. Selbst das Messen innerhalb der Werkstücke ist mit dieser leistungsstarken Technik möglich. Die Sicherheit der Signalübertragung ist die wichtigste Stellgröße für Genauigkeit und Prozesssicherheit auf den Maschinen, um ungeplante Stillstände oder gar Beschädigungen zu vermeiden. Gerade bei großen Werkstücken oder durch das Schwenken der Mehrachsköpfe kann es zu Abschattungen der direkten Signalstrecke kommen, was aber bei einer leistungsfähigen Funktechnik, wie der von m&h, keine Auswirkung hat.

Der außen am Maschinengehäuse angebrachte Empfänger hat eine Antenne, die in den Arbeitsraum der Maschine hinein ragt und ist seinerseits über ein einziges Kabel mit der Steuerung verbunden. Der etwa Zigarren-große Empfänger enthält sämtliche erforderliche Elektronik und die sogenannten Interfaces zur Maschinensteuerung. Er überwacht während der gesamten Einschaltdauer der Maschine alle Funkkanäle auf Fremdsignale und empfiehlt dem Einrichter oder Maschinenbediener einen zu verwendenden Kanal. Dieser kann durch einfachen Tastendruck ausgewählt werden. Kanäle, auf denen er signifikante Fremdsignale empfängt, werden automatisch gesperrt, um Fehlfunktionen zu unterbinden. Zu jedem Zeitpunkt wird der eingestellte Funkkanal angezeigt, sodass in einer Fertigung mit mehreren Maschinen die Funkarchitektur in der Hand des Kunden bleibt, der die jeweils verwendeten Kanäle selbst festlegt. Diese individuelle Kanalwahl am Funkempfänger durch den Anwender stellt darüber hinaus sicher, dass mehrere Maschinen in einer Halle sich nicht gegenseitig stören und Fehlsignale ausgeschlossen werden. Auch funkgesteuerte Kranbahnen können so kein Unheil anrichten. Mit Leuchtdioden und einer Digitalanzeige informiert der Empfänger den Maschinenbediener jederzeit über den Zustand des Messtasters und die Signalqualität. Er überwacht die Signalstärke, um im Zweifelsfall frühzeitig einen Batteriewechsel zu fordern. “Weil wir Einzelteile und kleine Serien fertigen, werden die Messtaster bei uns sehr häufig eingesetzt – seit vielen Jahren ohne Probleme”, freut sich Roland Ziegler.

Der außen am Maschinengehäuse angebrachte Empfänger hat eine Antenne, die in den Arbeitsraum der Maschine hinein ragt und ist seinerseits über ein einziges Kabel mit der Steuerung verbunden. Der etwa Zigarren-große Empfänger enthält sämtliche erforderliche Elektronik und die sogenannten Interfaces zur Maschinensteuerung. Er überwacht während der gesamten Einschaltdauer der Maschine alle Funkkanäle auf Fremdsignale und empfiehlt dem Einrichter oder Maschinenbediener einen zu verwendenden Kanal. Dieser kann durch einfachen Tastendruck ausgewählt werden. Kanäle, auf denen er signifikante Fremdsignale empfängt, werden automatisch gesperrt, um Fehlfunktionen zu unterbinden. Zu jedem Zeitpunkt wird der eingestellte Funkkanal angezeigt, sodass in einer Fertigung mit mehreren Maschinen die Funkarchitektur in der Hand des Kunden bleibt, der die jeweils verwendeten Kanäle selbst festlegt. Diese individuelle Kanalwahl am Funkempfänger durch den Anwender stellt darüber hinaus sicher, dass mehrere Maschinen in einer Halle sich nicht gegenseitig stören und Fehlsignale ausgeschlossen werden. Auch funkgesteuerte Kranbahnen können so kein Unheil anrichten. Mit Leuchtdioden und einer Digitalanzeige informiert der Empfänger den Maschinenbediener jederzeit über den Zustand des Messtasters und die Signalqualität. Er überwacht die Signalstärke, um im Zweifelsfall frühzeitig einen Batteriewechsel zu fordern. “Weil wir Einzelteile und kleine Serien fertigen, werden die Messtaster bei uns sehr häufig eingesetzt – seit vielen Jahren ohne Probleme”, freut sich Roland Ziegler.  Um die hohen Genauigkeitsanforderungen auf den vielseitigen Dreh-Fräs-Maschinen zu erfüllen, hat sich Roland Ziegler eine eigene Strategie zurechtgelegt. Bevor ein neues Werkstück zum Drehen oder Fräsen auf den Maschinentisch montiert wird, der als Drehtisch ausgeführt ist, wird schnell mal ein Kalibrierring aufgespannt und die genaue Mitte des Drehtisches ermittelt. Erst dann wird

das Werkstück ausgerichtet und gespannt. Auf die Weise erfasst man den thermischen Versatz der Maschine und kalibriert Nullpunkt und Drehmitte auf den augenblicklichen Zustand des Maschinentisches. So wird mit bestmöglicher Grundgenauigkeit gefertigt. “Das Messen mit Messtastern ist zwischenzeitlich fester Bestandteil in unserer Fertigung”, erläutert Roland Ziegler. “Das bringt Genauigkeit und Sicherheit in unsere Zerspanung. Die Kosten für den Messtaster amortisieren sich locker leicht. Wir messen immer mehr und der nächste Schritt muss das Messen ganzer Geometrien und Konturen noch in der Maschine sein”, gibt Roland Ziegler einen Ausblick auf seine nächsten Vorhaben.

Um die hohen Genauigkeitsanforderungen auf den vielseitigen Dreh-Fräs-Maschinen zu erfüllen, hat sich Roland Ziegler eine eigene Strategie zurechtgelegt. Bevor ein neues Werkstück zum Drehen oder Fräsen auf den Maschinentisch montiert wird, der als Drehtisch ausgeführt ist, wird schnell mal ein Kalibrierring aufgespannt und die genaue Mitte des Drehtisches ermittelt. Erst dann wird

das Werkstück ausgerichtet und gespannt. Auf die Weise erfasst man den thermischen Versatz der Maschine und kalibriert Nullpunkt und Drehmitte auf den augenblicklichen Zustand des Maschinentisches. So wird mit bestmöglicher Grundgenauigkeit gefertigt. “Das Messen mit Messtastern ist zwischenzeitlich fester Bestandteil in unserer Fertigung”, erläutert Roland Ziegler. “Das bringt Genauigkeit und Sicherheit in unsere Zerspanung. Die Kosten für den Messtaster amortisieren sich locker leicht. Wir messen immer mehr und der nächste Schritt muss das Messen ganzer Geometrien und Konturen noch in der Maschine sein”, gibt Roland Ziegler einen Ausblick auf seine nächsten Vorhaben.