Hagamos una calibración rápida

Contacto

El fabricante por contrato SHW Bearbeitungstechnik GmbH tiene sus centros de mecanizado y centros de fresadotorneado equipados con sonda por ondas de radio de m&h y con ello calibra regularmente las mesas de máquina. Esto genera precisión y las sondas ahorran tiempo de preparación y posibilitan una fabricación rápida y segura de piezas fundidas, generalmente grandes y complejas.

El fabricante por contrato SHW Bearbeitungstechnik GmbH confirma que medir con las sondas no solamente acelera los tiempos de preparación. Las mediciones de control entre los pasos de mecanizado y los calibrados regulares aceleran el proceso de fabricación en general y cuidan de la seguridad del proceso. Allí se celebra el aumento de productividad con elevada precisión. Pero en orden.La empresas SHW Bearbeitungstechnik GmbH se fundó en el año 2005 a partir de la antigua SHW y funciona con éxito como prestador de servicios en trabajos con arranque de virutas, no solamente para la empresas SHW Werkzeugmaschinen GmbH (SHW WM), sino también para muchos otros clientes de la construcción de máquinas, construcción de instalaciones y en el sector de motores grandes. Se ofrece torneado, fresado y rectificado de piezas medianas y grandes, en la mayoría de los casos de diferentes tipos de acero y fundición. En cada empresa por contrato varían considerablemente los tamaños de pieza. SHW Bearbeitungstechnik mecaniza piezas a partir de aprox. 500 mm de longitud de canto hasta 18 m de longitud y hasta 20 toneladas de peso. Por regla general se exigen geometrías complejas con elevada precisión.

El fabricante por contrato SHW Bearbeitungstechnik GmbH confirma que medir con las sondas no solamente acelera los tiempos de preparación. Las mediciones de control entre los pasos de mecanizado y los calibrados regulares aceleran el proceso de fabricación en general y cuidan de la seguridad del proceso. Allí se celebra el aumento de productividad con elevada precisión. Pero en orden.La empresas SHW Bearbeitungstechnik GmbH se fundó en el año 2005 a partir de la antigua SHW y funciona con éxito como prestador de servicios en trabajos con arranque de virutas, no solamente para la empresas SHW Werkzeugmaschinen GmbH (SHW WM), sino también para muchos otros clientes de la construcción de máquinas, construcción de instalaciones y en el sector de motores grandes. Se ofrece torneado, fresado y rectificado de piezas medianas y grandes, en la mayoría de los casos de diferentes tipos de acero y fundición. En cada empresa por contrato varían considerablemente los tamaños de pieza. SHW Bearbeitungstechnik mecaniza piezas a partir de aprox. 500 mm de longitud de canto hasta 18 m de longitud y hasta 20 toneladas de peso. Por regla general se exigen geometrías complejas con elevada precisión.

El parque de maquinaria comprende tanto centros de mecanizado grandes como también fresadoras-torno de la casa SHW WM, como también de otros fabricantes. Cinco máquinas SHW WM están equipadas con sondas m&h, que disponen de transmisión infrarroja de datos. Esto es necesario para transmitir las señales de la sonda de forma segura y rápida al control, a través de grandes distancias dentro de las áreas de trabajo de las máquinas. Nosotros frecuentemente utilizamos las sondas “para encontrar los puntos cero y para el palpado de las piezas”, aclara Roland Ziegler, socio Gerente de la empresa SHW Bearbeitungstechnik GmbH. “Pero muy frecuentemente tomamos las sondas también para controlar las distancias y para la medición de longitud antes y durante el mecanizado. Esto ahorra gran cantidad de tiempo y evita errores. Además no necesitamos más ningún aparato de medición de longitudes”. Una ventaja considerable es que las piezas en SHW Bearbeitungstechnik pueden tener una longitud de hasta 18 m.

El parque de maquinaria comprende tanto centros de mecanizado grandes como también fresadoras-torno de la casa SHW WM, como también de otros fabricantes. Cinco máquinas SHW WM están equipadas con sondas m&h, que disponen de transmisión infrarroja de datos. Esto es necesario para transmitir las señales de la sonda de forma segura y rápida al control, a través de grandes distancias dentro de las áreas de trabajo de las máquinas. Nosotros frecuentemente utilizamos las sondas “para encontrar los puntos cero y para el palpado de las piezas”, aclara Roland Ziegler, socio Gerente de la empresa SHW Bearbeitungstechnik GmbH. “Pero muy frecuentemente tomamos las sondas también para controlar las distancias y para la medición de longitud antes y durante el mecanizado. Esto ahorra gran cantidad de tiempo y evita errores. Además no necesitamos más ningún aparato de medición de longitudes”. Una ventaja considerable es que las piezas en SHW Bearbeitungstechnik pueden tener una longitud de hasta 18 m.

Esta también es una razón para que la transmisión de datos de las sondas se realice por ondas de radio y no como es usual en centros de mecanizado más pequeños con tecnología infrarroja. La tecnología infrarroja tiene un alcance limitado y necesita la vía de transmisión óptica directa entre el transmisor y el receptor. Esto no se puede garantizar de forma fiable para estos tamaños de pieza. Por esta razón, m&h ya desde hace varios años colocó en el mercados la primera sonda con transmisión por ondas de radio con funcionamiento seguro. Entre tanto estos aparatos se han establecido en muchas empresas de mecanizado con arranque de viruta y se prueban con máxima seguridad de funcionamiento en la utilización diaria en los talleres. Estas buenas experiencias con sondas de m&h las confirma también la empresa SHW Werkzeugmaschinen, que desde hace varios años equipa sus máquinas por regla general con las sondas - m&h, cuando los clientes piden una máquina con sondas de medición. A través de los años muchos clientes reportan buenas experiencias, las cuales no por último se expresan en nuevos pedidos de máquinas con sondas - m&h. “La manipulación no tiene problema alguno y los aparatos son excelentes” afirma también Roland Ziegler sus buenas experiencias de uso.

Porque nosotros fabricamos piezas individuales y pequeñas series, las sondas se utilizan en nuestra empresa frecuentemente – desde hace varios años sin problemasYa desde un comienzo m&h utiliza para sus sondas por ondas de radio la banda industrial de 433 MHz con 64 canales de libre elección. Un sistema electrónico permanentemente mejorado garantiza un elevado rendimiento de transmisión y recepción, para garantizar también bajo condiciones extremas una transmisión de datos segura y evitar paradas de máquina innecesarias. Incluso la medición dentro de las piezas es posible con esta potente tecnología. La seguridad de la transmisión de la señal es la magnitud más importante para precisión y seguridad del proceso en las máquinas, para evitar inesperadas paradas e incluso daños. Precisamente en piezas grandes o por el giro de los cabezales de varios ejes puede presentarse el cubrimiento del tramo directo de la señal, lo que para una potente tecnología por ondas de radio como en el caso de m&h no tiene ningún efecto.

El receptor montado en el exterior de la carcasa de la máquina tiene una antena que sobresale en el área de trabajo de la máquina y por su parte esta conectada al control por medio de sólo un cable. El receptor del tamaño de aprox. un cigarro contiene todo el sistema electrónico necesario y la llamada interfaz al control de la máquina. Este supervisa durante toda la duración de conexión de la máquina todos los canales de radio en cuanto a señales externas, y recomienda al ajustador o operador de la máquina un canal a utilizar. Este puede seleccionarse por simple pulsación de teclas. Canales en los que recibe señales externas significativas se bloquean automáticamente para impedir funcionamientos incorrectos. En todo momento se indica el canal de radio ajustado, de forma que en una fabricación con varias máquinas la arquitectura de las ondas de radio permanece en manos del cliente, quien fija por si mismo los canales utilizados. Esta selección individual de canales en el receptor de ondas de radio por parte del usuario garantiza que varias máquinas en una nave no interfieren entre sí y se excluyen señales erróneas. De esta forma las vías de grúa controladas por ondas de radio no pueden causar ningún desastre. Con diodos luminosos y una visualización digital en el receptor informa al operador de la máquina en todo momento el estado de la sonda y la calidad de la señal. El controla la intensidad de señal para en caso de duda exigir a tiempo un cambio de pila. “Porque nosotros fabricamos piezas individuales y pequeñas series, las sondas se utilizan en nuestra empresa frecuentemente – desde hace varios años sin problemas”, se alegra Roland Ziegler.

El receptor montado en el exterior de la carcasa de la máquina tiene una antena que sobresale en el área de trabajo de la máquina y por su parte esta conectada al control por medio de sólo un cable. El receptor del tamaño de aprox. un cigarro contiene todo el sistema electrónico necesario y la llamada interfaz al control de la máquina. Este supervisa durante toda la duración de conexión de la máquina todos los canales de radio en cuanto a señales externas, y recomienda al ajustador o operador de la máquina un canal a utilizar. Este puede seleccionarse por simple pulsación de teclas. Canales en los que recibe señales externas significativas se bloquean automáticamente para impedir funcionamientos incorrectos. En todo momento se indica el canal de radio ajustado, de forma que en una fabricación con varias máquinas la arquitectura de las ondas de radio permanece en manos del cliente, quien fija por si mismo los canales utilizados. Esta selección individual de canales en el receptor de ondas de radio por parte del usuario garantiza que varias máquinas en una nave no interfieren entre sí y se excluyen señales erróneas. De esta forma las vías de grúa controladas por ondas de radio no pueden causar ningún desastre. Con diodos luminosos y una visualización digital en el receptor informa al operador de la máquina en todo momento el estado de la sonda y la calidad de la señal. El controla la intensidad de señal para en caso de duda exigir a tiempo un cambio de pila. “Porque nosotros fabricamos piezas individuales y pequeñas series, las sondas se utilizan en nuestra empresa frecuentemente – desde hace varios años sin problemas”, se alegra Roland Ziegler.

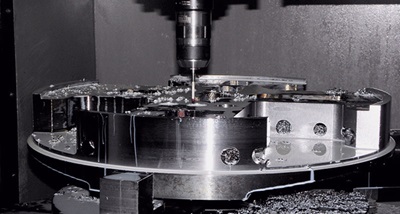

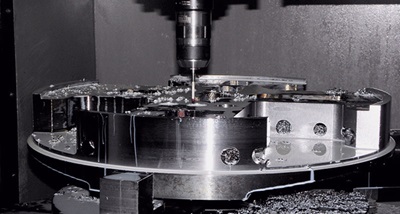

Para cumplir las elevadas exigencias de precisión en las diversas fresadoras-torno, Roland Ziegler dispuso una estrategia propia. Antes de montar en la mesa de la máquina una nueva pieza para fresar o tornear, ejecutada como mesa giratoria, se monta rápidamente un anillo de calibrado para determinar el centro exacto de la mesa giratoria. Sólo después se ajusta la pieza y se aprieta. De esta forma

se registra el desplazamiento térmico de la máquina y se calibra el punto cero y el centro de giro en el estado instantáneo de la mesa de la máquina. Así se fabrica con la máxima precisión posible. “La medición con sondas es entre tanto un componente inherente en “nuestra fabricación”, explica Roland Ziegler. “Esto trae consigo precisión y seguridad en nuestro trabajo con desprendimiento de virutas. Los costos de las sondas se amortizan fácilmente. Nosotros medimos cada vez más y el siguiente paso debe ser la medición de geometrías completas y de contornos aún en la máquina”, ofrece Roland Ziegler una visión de su próximo proyecto.

Para cumplir las elevadas exigencias de precisión en las diversas fresadoras-torno, Roland Ziegler dispuso una estrategia propia. Antes de montar en la mesa de la máquina una nueva pieza para fresar o tornear, ejecutada como mesa giratoria, se monta rápidamente un anillo de calibrado para determinar el centro exacto de la mesa giratoria. Sólo después se ajusta la pieza y se aprieta. De esta forma

se registra el desplazamiento térmico de la máquina y se calibra el punto cero y el centro de giro en el estado instantáneo de la mesa de la máquina. Así se fabrica con la máxima precisión posible. “La medición con sondas es entre tanto un componente inherente en “nuestra fabricación”, explica Roland Ziegler. “Esto trae consigo precisión y seguridad en nuestro trabajo con desprendimiento de virutas. Los costos de las sondas se amortizan fácilmente. Nosotros medimos cada vez más y el siguiente paso debe ser la medición de geometrías completas y de contornos aún en la máquina”, ofrece Roland Ziegler una visión de su próximo proyecto.

El fabricante por contrato SHW Bearbeitungstechnik GmbH confirma que medir con las sondas no solamente acelera los tiempos de preparación. Las mediciones de control entre los pasos de mecanizado y los calibrados regulares aceleran el proceso de fabricación en general y cuidan de la seguridad del proceso. Allí se celebra el aumento de productividad con elevada precisión. Pero en orden.La empresas SHW Bearbeitungstechnik GmbH se fundó en el año 2005 a partir de la antigua SHW y funciona con éxito como prestador de servicios en trabajos con arranque de virutas, no solamente para la empresas SHW Werkzeugmaschinen GmbH (SHW WM), sino también para muchos otros clientes de la construcción de máquinas, construcción de instalaciones y en el sector de motores grandes. Se ofrece torneado, fresado y rectificado de piezas medianas y grandes, en la mayoría de los casos de diferentes tipos de acero y fundición. En cada empresa por contrato varían considerablemente los tamaños de pieza. SHW Bearbeitungstechnik mecaniza piezas a partir de aprox. 500 mm de longitud de canto hasta 18 m de longitud y hasta 20 toneladas de peso. Por regla general se exigen geometrías complejas con elevada precisión.

El fabricante por contrato SHW Bearbeitungstechnik GmbH confirma que medir con las sondas no solamente acelera los tiempos de preparación. Las mediciones de control entre los pasos de mecanizado y los calibrados regulares aceleran el proceso de fabricación en general y cuidan de la seguridad del proceso. Allí se celebra el aumento de productividad con elevada precisión. Pero en orden.La empresas SHW Bearbeitungstechnik GmbH se fundó en el año 2005 a partir de la antigua SHW y funciona con éxito como prestador de servicios en trabajos con arranque de virutas, no solamente para la empresas SHW Werkzeugmaschinen GmbH (SHW WM), sino también para muchos otros clientes de la construcción de máquinas, construcción de instalaciones y en el sector de motores grandes. Se ofrece torneado, fresado y rectificado de piezas medianas y grandes, en la mayoría de los casos de diferentes tipos de acero y fundición. En cada empresa por contrato varían considerablemente los tamaños de pieza. SHW Bearbeitungstechnik mecaniza piezas a partir de aprox. 500 mm de longitud de canto hasta 18 m de longitud y hasta 20 toneladas de peso. Por regla general se exigen geometrías complejas con elevada precisión.  El parque de maquinaria comprende tanto centros de mecanizado grandes como también fresadoras-torno de la casa SHW WM, como también de otros fabricantes. Cinco máquinas SHW WM están equipadas con sondas m&h, que disponen de transmisión infrarroja de datos. Esto es necesario para transmitir las señales de la sonda de forma segura y rápida al control, a través de grandes distancias dentro de las áreas de trabajo de las máquinas. Nosotros frecuentemente utilizamos las sondas “para encontrar los puntos cero y para el palpado de las piezas”, aclara Roland Ziegler, socio Gerente de la empresa SHW Bearbeitungstechnik GmbH. “Pero muy frecuentemente tomamos las sondas también para controlar las distancias y para la medición de longitud antes y durante el mecanizado. Esto ahorra gran cantidad de tiempo y evita errores. Además no necesitamos más ningún aparato de medición de longitudes”. Una ventaja considerable es que las piezas en SHW Bearbeitungstechnik pueden tener una longitud de hasta 18 m.

El parque de maquinaria comprende tanto centros de mecanizado grandes como también fresadoras-torno de la casa SHW WM, como también de otros fabricantes. Cinco máquinas SHW WM están equipadas con sondas m&h, que disponen de transmisión infrarroja de datos. Esto es necesario para transmitir las señales de la sonda de forma segura y rápida al control, a través de grandes distancias dentro de las áreas de trabajo de las máquinas. Nosotros frecuentemente utilizamos las sondas “para encontrar los puntos cero y para el palpado de las piezas”, aclara Roland Ziegler, socio Gerente de la empresa SHW Bearbeitungstechnik GmbH. “Pero muy frecuentemente tomamos las sondas también para controlar las distancias y para la medición de longitud antes y durante el mecanizado. Esto ahorra gran cantidad de tiempo y evita errores. Además no necesitamos más ningún aparato de medición de longitudes”. Una ventaja considerable es que las piezas en SHW Bearbeitungstechnik pueden tener una longitud de hasta 18 m. Esta también es una razón para que la transmisión de datos de las sondas se realice por ondas de radio y no como es usual en centros de mecanizado más pequeños con tecnología infrarroja. La tecnología infrarroja tiene un alcance limitado y necesita la vía de transmisión óptica directa entre el transmisor y el receptor. Esto no se puede garantizar de forma fiable para estos tamaños de pieza. Por esta razón, m&h ya desde hace varios años colocó en el mercados la primera sonda con transmisión por ondas de radio con funcionamiento seguro. Entre tanto estos aparatos se han establecido en muchas empresas de mecanizado con arranque de viruta y se prueban con máxima seguridad de funcionamiento en la utilización diaria en los talleres. Estas buenas experiencias con sondas de m&h las confirma también la empresa SHW Werkzeugmaschinen, que desde hace varios años equipa sus máquinas por regla general con las sondas - m&h, cuando los clientes piden una máquina con sondas de medición. A través de los años muchos clientes reportan buenas experiencias, las cuales no por último se expresan en nuevos pedidos de máquinas con sondas - m&h. “La manipulación no tiene problema alguno y los aparatos son excelentes” afirma también Roland Ziegler sus buenas experiencias de uso.

Porque nosotros fabricamos piezas individuales y pequeñas series, las sondas se utilizan en nuestra empresa frecuentemente – desde hace varios años sin problemasYa desde un comienzo m&h utiliza para sus sondas por ondas de radio la banda industrial de 433 MHz con 64 canales de libre elección. Un sistema electrónico permanentemente mejorado garantiza un elevado rendimiento de transmisión y recepción, para garantizar también bajo condiciones extremas una transmisión de datos segura y evitar paradas de máquina innecesarias. Incluso la medición dentro de las piezas es posible con esta potente tecnología. La seguridad de la transmisión de la señal es la magnitud más importante para precisión y seguridad del proceso en las máquinas, para evitar inesperadas paradas e incluso daños. Precisamente en piezas grandes o por el giro de los cabezales de varios ejes puede presentarse el cubrimiento del tramo directo de la señal, lo que para una potente tecnología por ondas de radio como en el caso de m&h no tiene ningún efecto.

El receptor montado en el exterior de la carcasa de la máquina tiene una antena que sobresale en el área de trabajo de la máquina y por su parte esta conectada al control por medio de sólo un cable. El receptor del tamaño de aprox. un cigarro contiene todo el sistema electrónico necesario y la llamada interfaz al control de la máquina. Este supervisa durante toda la duración de conexión de la máquina todos los canales de radio en cuanto a señales externas, y recomienda al ajustador o operador de la máquina un canal a utilizar. Este puede seleccionarse por simple pulsación de teclas. Canales en los que recibe señales externas significativas se bloquean automáticamente para impedir funcionamientos incorrectos. En todo momento se indica el canal de radio ajustado, de forma que en una fabricación con varias máquinas la arquitectura de las ondas de radio permanece en manos del cliente, quien fija por si mismo los canales utilizados. Esta selección individual de canales en el receptor de ondas de radio por parte del usuario garantiza que varias máquinas en una nave no interfieren entre sí y se excluyen señales erróneas. De esta forma las vías de grúa controladas por ondas de radio no pueden causar ningún desastre. Con diodos luminosos y una visualización digital en el receptor informa al operador de la máquina en todo momento el estado de la sonda y la calidad de la señal. El controla la intensidad de señal para en caso de duda exigir a tiempo un cambio de pila. “Porque nosotros fabricamos piezas individuales y pequeñas series, las sondas se utilizan en nuestra empresa frecuentemente – desde hace varios años sin problemas”, se alegra Roland Ziegler.

El receptor montado en el exterior de la carcasa de la máquina tiene una antena que sobresale en el área de trabajo de la máquina y por su parte esta conectada al control por medio de sólo un cable. El receptor del tamaño de aprox. un cigarro contiene todo el sistema electrónico necesario y la llamada interfaz al control de la máquina. Este supervisa durante toda la duración de conexión de la máquina todos los canales de radio en cuanto a señales externas, y recomienda al ajustador o operador de la máquina un canal a utilizar. Este puede seleccionarse por simple pulsación de teclas. Canales en los que recibe señales externas significativas se bloquean automáticamente para impedir funcionamientos incorrectos. En todo momento se indica el canal de radio ajustado, de forma que en una fabricación con varias máquinas la arquitectura de las ondas de radio permanece en manos del cliente, quien fija por si mismo los canales utilizados. Esta selección individual de canales en el receptor de ondas de radio por parte del usuario garantiza que varias máquinas en una nave no interfieren entre sí y se excluyen señales erróneas. De esta forma las vías de grúa controladas por ondas de radio no pueden causar ningún desastre. Con diodos luminosos y una visualización digital en el receptor informa al operador de la máquina en todo momento el estado de la sonda y la calidad de la señal. El controla la intensidad de señal para en caso de duda exigir a tiempo un cambio de pila. “Porque nosotros fabricamos piezas individuales y pequeñas series, las sondas se utilizan en nuestra empresa frecuentemente – desde hace varios años sin problemas”, se alegra Roland Ziegler.  Para cumplir las elevadas exigencias de precisión en las diversas fresadoras-torno, Roland Ziegler dispuso una estrategia propia. Antes de montar en la mesa de la máquina una nueva pieza para fresar o tornear, ejecutada como mesa giratoria, se monta rápidamente un anillo de calibrado para determinar el centro exacto de la mesa giratoria. Sólo después se ajusta la pieza y se aprieta. De esta forma

se registra el desplazamiento térmico de la máquina y se calibra el punto cero y el centro de giro en el estado instantáneo de la mesa de la máquina. Así se fabrica con la máxima precisión posible. “La medición con sondas es entre tanto un componente inherente en “nuestra fabricación”, explica Roland Ziegler. “Esto trae consigo precisión y seguridad en nuestro trabajo con desprendimiento de virutas. Los costos de las sondas se amortizan fácilmente. Nosotros medimos cada vez más y el siguiente paso debe ser la medición de geometrías completas y de contornos aún en la máquina”, ofrece Roland Ziegler una visión de su próximo proyecto.

Para cumplir las elevadas exigencias de precisión en las diversas fresadoras-torno, Roland Ziegler dispuso una estrategia propia. Antes de montar en la mesa de la máquina una nueva pieza para fresar o tornear, ejecutada como mesa giratoria, se monta rápidamente un anillo de calibrado para determinar el centro exacto de la mesa giratoria. Sólo después se ajusta la pieza y se aprieta. De esta forma

se registra el desplazamiento térmico de la máquina y se calibra el punto cero y el centro de giro en el estado instantáneo de la mesa de la máquina. Así se fabrica con la máxima precisión posible. “La medición con sondas es entre tanto un componente inherente en “nuestra fabricación”, explica Roland Ziegler. “Esto trae consigo precisión y seguridad en nuestro trabajo con desprendimiento de virutas. Los costos de las sondas se amortizan fácilmente. Nosotros medimos cada vez más y el siguiente paso debe ser la medición de geometrías completas y de contornos aún en la máquina”, ofrece Roland Ziegler una visión de su próximo proyecto.