Flexibilité d’utilisation et grande précision

Contactez-nous

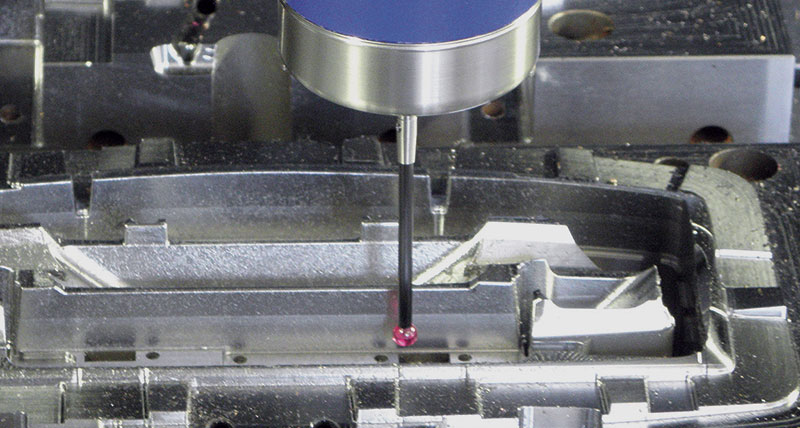

Chez le fabricant de moules Jochum, la mesure

de la longueur d’outil et le contrôle de bris du

tranchant sont effectués sur un Toolsetter

interchangeable de m&h, y compris pendant

l’exploitation sans main d’oeuvre. Le Toolsetter

communique avec la commande via le même

récepteur infra-rouge que le palpeur de mesure.

Depuis maintenant plus de 25 ans, Volker Jochum construit dans son entreprise des moules par injection de tous types, mais pour la plupart, très complexes avec beaucoup de composants mécaniques tels que des extracteurs de noyaux et des éjecteurs. “Au début, c’était très pénible parce que nous devions accepter les commandes de moules que d’autres ne voulaient pas”, décrit Volker Jochum son histoire. “Mais avec le recul, cela s’est révélé notre chance, parce que, aujourd’hui, nous nous sommes spécialisés dans les opérations complexes, tandis que beaucoup de moules simples sont fabriqués en Asie.”

Nos 32 collaborateurs fabriquent aujourd’hui des moules par injection à composant unique et multiple, pesant de 0,5 2 à 3,5 tonnes et mesurant jusqu’à 1200 x 1000 x 600 mm. Nos acheteurs viennent de l’industrie de l’automobile et du bâtiment, des techniques médicales, électriques et électroniques, et vont jusqu’au secteur du mobilier. Avec le nouveau bâtiment construit en 2012, nous avons maintenant plus de place pour travailler avec précision, et pour nos 11 centres d’usinage à commande CNC associés à de plus en plus d’automation.

Les concepts d’outil viennent toujours de chez nous ou de

constructeurs amis avec lesquels nous collaborons depuis

longtemps. Une condition d’autant plus importante pour

Jochum qu’il a pour principe faible entretien et durabilité,

qu’il applique sans condition à sa propre fabrication de

moules par injection. L’expérience montre qu’à la base,

la conception détermine le coût et l’efficacité d’un moule

par injection, tout comme le déroulement sans faille du

processus dans la machine d’injection.

Les concepts d’outil viennent toujours de chez nous ou de

constructeurs amis avec lesquels nous collaborons depuis

longtemps. Une condition d’autant plus importante pour

Jochum qu’il a pour principe faible entretien et durabilité,

qu’il applique sans condition à sa propre fabrication de

moules par injection. L’expérience montre qu’à la base,

la conception détermine le coût et l’efficacité d’un moule

par injection, tout comme le déroulement sans faille du

processus dans la machine d’injection.

L’équipe complète du constructeur de moules accorde une importance capitale à la précision et au travail soigné. “Beaucoup sont surpris que nous n’ayons pas de presse d’essai de moules”, raconte Volker Jochum avec un regard malicieux. “C’est simple, tout ce que nous fabriquons concorde.” L’un des facteurs déterminants vient de l’utilisation fréquente des palpeurs de mesure sur les machines. Il s’agit de palpeurs m&h avec transmission des données par infra-rouge. Leur efficacité s’est confirmée au fil des années, dans un emploi quotidien.Les collaborateurs vantent la fiabilité et la facilité d’utilisation des appareils m&h.

C’est pourquoi depuis quelque temps, nous veillons à ce que le palpeur de mesure vienne de m&h lorsque nous commandons des machines.

La demande insistante de nos collaborateurs n’a pas été

étrangère à l’acquisition du Toolsetter 35.70 de m&h il y

a quelques mois. Contrairement aux boîtiers de mesure

usuels ou aux autres Toolsetter, l’appareil de m&h fonctionne

avec une transmission des données par infra-rouge qui

communique avec la commande via le même récepteur que le

palpeur de mesure m&h de la machine. Ce qui limite les coûts

d’investissement, et facilite le travail.Mais la particularité de

ce Toolsetter est qu’on peut aisément l’enlever de sa surface

de montage à la main.On peut tout aussi rapidement le

réinstaller manuellement sur son poste où, entraîné par un

aimant et guidé par des prismes, il revient sur sa base avec

une précision de quelques millièmes de mm (μ). L’aimant étant

installé sur la base du Toolsetter, la plaque de prise basse

dans l’espace de travail reste exempte de copeaux et on ne

doit pas commencer par la nettoyer longuement.

La demande insistante de nos collaborateurs n’a pas été

étrangère à l’acquisition du Toolsetter 35.70 de m&h il y

a quelques mois. Contrairement aux boîtiers de mesure

usuels ou aux autres Toolsetter, l’appareil de m&h fonctionne

avec une transmission des données par infra-rouge qui

communique avec la commande via le même récepteur que le

palpeur de mesure m&h de la machine. Ce qui limite les coûts

d’investissement, et facilite le travail.Mais la particularité de

ce Toolsetter est qu’on peut aisément l’enlever de sa surface

de montage à la main.On peut tout aussi rapidement le

réinstaller manuellement sur son poste où, entraîné par un

aimant et guidé par des prismes, il revient sur sa base avec

une précision de quelques millièmes de mm (μ). L’aimant étant

installé sur la base du Toolsetter, la plaque de prise basse

dans l’espace de travail reste exempte de copeaux et on ne

doit pas commencer par la nettoyer longuement.

Les boîtes de mesure, le Toolsetter et les palpeurs de mesure de m&h fonctionnent tout de suite parfaitement De toute évidence, la conception du Toolsetter 35.70 de m&h est aboutie, et l’appareil lui-même est aussi flexible que ce que les clients réclamaient depuis longtemps. Tandis que d’autres appareils de la concurrence se sont contentés de supprimer les câbles de l’espace de travail, ici, l’appareil peut être entièrement retiré. De cette manière, il n’y a plus aucun élément gênant sur la table d’usinage pendant le changement de pièce ou pour usiner à l’extérieur des pièces de grande taille.Cela fait de la place dans l’espace de travail et permet un changement de montage plus rapide. Il n’y a donc plus de collision aux coûteuses conséquences, au cours desquelles le Toolsetter risque souvent d’être très endommagé. Quand on a besoin du Toolsetter, on le ré-installe “en un tour de main”, dans tous les sens du terme, grâce à son ingénieuse conception. “Lorsqu’on remet le Toolsetter en place, il faut, certes, le recalibrer brièvement, mais même si on ne le fait pas, il est toujours précis à l’intérieur de quelques millièmes de mm (μ)”, racontent les employés chez Jochum. “Pour nous, c’est simple:calibrer brièvement, mesurer et ajuster.”

Non seulement, le Toolsetter de m&h utilise le même récepteur que le palpeur de mesure, mais il peut aussi rester dans l’espace de travail pendant la mesure par palpeur. Une qualité que Jochum apprécie particulièrement. Car cela garantit la sécurité du processus en équipe “fantôme”, c’est à dire pendant l’exploitation sans main d’oeuvre. Chez Jochum, on laisse toujours le Toolsetter dans l’espace de travail des machines qui exécutent de longs programmes pendant la nuit. Après chaque étape d’usinage, le Toolsetter vérifie la présence des tranchants sur les outils critiques. Ce qui permet d’éviter les dommages consécutifs aux outils cassés ou le coût élevé des rebuts ainsi générés. En particulier sur les fraises, têtes porte-lames et forets, il arrive qu’un tranchant s’abîme prématurément. Comme tous les produit de m&h, le Toolsetter 35.70 est lui aussi particulièrement robuste et conçu pour les conditions extrêmes qui règnent dans la machine-outil, de par l’agression permanente des copeaux et l’arrosage fréquent ou continu par média de refroidissement. Les diodes infra-rouges du Toolsetter de m&h sont derrière un verre trempé qui les empêche d’être embuées par les vapeurs et liquides de refroidissement, qui diminueraient considérablement la puissance de transmission.

La transmission des signaux par infra-rouge entre récepteur et Toolsetter ou palpeur de mesure est, depuis des années, basée sur la technologie HDR (High Date Rate) éprouvée de m&h qui garantit une communication non perturbée par d’autres signaux ou sources de lumière.

Chez Jochum, chaque outil utilisé dans la machine est lui aussi mesuré sur le Toolsetter de m&h. “Et ce, avec bien plus de précision que sur le Lasertoolsetter d’autres fabricants. Nous l’avons testé plusieurs fois”, soulignent les collaborateurs. Chez Jochum, on est totalement satisfait des produits et du service après-vente de m&h, et de sa grande réactivité.“Les boîtes de mesure, le Toolsetter et les palpeurs de mesure de m&h fonctionnent tout de suite parfaitement”, confirme également Volker Jochum. “Et s’il arrive une panne, il suffit d’appeler pour avoir un produit de remplacement dès le lendemain.” On apprécie également la maniabilité de tous les appareils de m&h et l’utilisation de piles normales, facile à trouver.

Depuis maintenant plus de 25 ans, Volker Jochum construit dans son entreprise des moules par injection de tous types, mais pour la plupart, très complexes avec beaucoup de composants mécaniques tels que des extracteurs de noyaux et des éjecteurs. “Au début, c’était très pénible parce que nous devions accepter les commandes de moules que d’autres ne voulaient pas”, décrit Volker Jochum son histoire. “Mais avec le recul, cela s’est révélé notre chance, parce que, aujourd’hui, nous nous sommes spécialisés dans les opérations complexes, tandis que beaucoup de moules simples sont fabriqués en Asie.”

Nos 32 collaborateurs fabriquent aujourd’hui des moules par injection à composant unique et multiple, pesant de 0,5 2 à 3,5 tonnes et mesurant jusqu’à 1200 x 1000 x 600 mm. Nos acheteurs viennent de l’industrie de l’automobile et du bâtiment, des techniques médicales, électriques et électroniques, et vont jusqu’au secteur du mobilier. Avec le nouveau bâtiment construit en 2012, nous avons maintenant plus de place pour travailler avec précision, et pour nos 11 centres d’usinage à commande CNC associés à de plus en plus d’automation.

Les concepts d’outil viennent toujours de chez nous ou de

constructeurs amis avec lesquels nous collaborons depuis

longtemps. Une condition d’autant plus importante pour

Jochum qu’il a pour principe faible entretien et durabilité,

qu’il applique sans condition à sa propre fabrication de

moules par injection. L’expérience montre qu’à la base,

la conception détermine le coût et l’efficacité d’un moule

par injection, tout comme le déroulement sans faille du

processus dans la machine d’injection.

Les concepts d’outil viennent toujours de chez nous ou de

constructeurs amis avec lesquels nous collaborons depuis

longtemps. Une condition d’autant plus importante pour

Jochum qu’il a pour principe faible entretien et durabilité,

qu’il applique sans condition à sa propre fabrication de

moules par injection. L’expérience montre qu’à la base,

la conception détermine le coût et l’efficacité d’un moule

par injection, tout comme le déroulement sans faille du

processus dans la machine d’injection.L’équipe complète du constructeur de moules accorde une importance capitale à la précision et au travail soigné. “Beaucoup sont surpris que nous n’ayons pas de presse d’essai de moules”, raconte Volker Jochum avec un regard malicieux. “C’est simple, tout ce que nous fabriquons concorde.” L’un des facteurs déterminants vient de l’utilisation fréquente des palpeurs de mesure sur les machines. Il s’agit de palpeurs m&h avec transmission des données par infra-rouge. Leur efficacité s’est confirmée au fil des années, dans un emploi quotidien.Les collaborateurs vantent la fiabilité et la facilité d’utilisation des appareils m&h.

C’est pourquoi depuis quelque temps, nous veillons à ce que le palpeur de mesure vienne de m&h lorsque nous commandons des machines.

La demande insistante de nos collaborateurs n’a pas été

étrangère à l’acquisition du Toolsetter 35.70 de m&h il y

a quelques mois. Contrairement aux boîtiers de mesure

usuels ou aux autres Toolsetter, l’appareil de m&h fonctionne

avec une transmission des données par infra-rouge qui

communique avec la commande via le même récepteur que le

palpeur de mesure m&h de la machine. Ce qui limite les coûts

d’investissement, et facilite le travail.Mais la particularité de

ce Toolsetter est qu’on peut aisément l’enlever de sa surface

de montage à la main.On peut tout aussi rapidement le

réinstaller manuellement sur son poste où, entraîné par un

aimant et guidé par des prismes, il revient sur sa base avec

une précision de quelques millièmes de mm (μ). L’aimant étant

installé sur la base du Toolsetter, la plaque de prise basse

dans l’espace de travail reste exempte de copeaux et on ne

doit pas commencer par la nettoyer longuement.

La demande insistante de nos collaborateurs n’a pas été

étrangère à l’acquisition du Toolsetter 35.70 de m&h il y

a quelques mois. Contrairement aux boîtiers de mesure

usuels ou aux autres Toolsetter, l’appareil de m&h fonctionne

avec une transmission des données par infra-rouge qui

communique avec la commande via le même récepteur que le

palpeur de mesure m&h de la machine. Ce qui limite les coûts

d’investissement, et facilite le travail.Mais la particularité de

ce Toolsetter est qu’on peut aisément l’enlever de sa surface

de montage à la main.On peut tout aussi rapidement le

réinstaller manuellement sur son poste où, entraîné par un

aimant et guidé par des prismes, il revient sur sa base avec

une précision de quelques millièmes de mm (μ). L’aimant étant

installé sur la base du Toolsetter, la plaque de prise basse

dans l’espace de travail reste exempte de copeaux et on ne

doit pas commencer par la nettoyer longuement.Les boîtes de mesure, le Toolsetter et les palpeurs de mesure de m&h fonctionnent tout de suite parfaitement De toute évidence, la conception du Toolsetter 35.70 de m&h est aboutie, et l’appareil lui-même est aussi flexible que ce que les clients réclamaient depuis longtemps. Tandis que d’autres appareils de la concurrence se sont contentés de supprimer les câbles de l’espace de travail, ici, l’appareil peut être entièrement retiré. De cette manière, il n’y a plus aucun élément gênant sur la table d’usinage pendant le changement de pièce ou pour usiner à l’extérieur des pièces de grande taille.Cela fait de la place dans l’espace de travail et permet un changement de montage plus rapide. Il n’y a donc plus de collision aux coûteuses conséquences, au cours desquelles le Toolsetter risque souvent d’être très endommagé. Quand on a besoin du Toolsetter, on le ré-installe “en un tour de main”, dans tous les sens du terme, grâce à son ingénieuse conception. “Lorsqu’on remet le Toolsetter en place, il faut, certes, le recalibrer brièvement, mais même si on ne le fait pas, il est toujours précis à l’intérieur de quelques millièmes de mm (μ)”, racontent les employés chez Jochum. “Pour nous, c’est simple:calibrer brièvement, mesurer et ajuster.”

Non seulement, le Toolsetter de m&h utilise le même récepteur que le palpeur de mesure, mais il peut aussi rester dans l’espace de travail pendant la mesure par palpeur. Une qualité que Jochum apprécie particulièrement. Car cela garantit la sécurité du processus en équipe “fantôme”, c’est à dire pendant l’exploitation sans main d’oeuvre. Chez Jochum, on laisse toujours le Toolsetter dans l’espace de travail des machines qui exécutent de longs programmes pendant la nuit. Après chaque étape d’usinage, le Toolsetter vérifie la présence des tranchants sur les outils critiques. Ce qui permet d’éviter les dommages consécutifs aux outils cassés ou le coût élevé des rebuts ainsi générés. En particulier sur les fraises, têtes porte-lames et forets, il arrive qu’un tranchant s’abîme prématurément. Comme tous les produit de m&h, le Toolsetter 35.70 est lui aussi particulièrement robuste et conçu pour les conditions extrêmes qui règnent dans la machine-outil, de par l’agression permanente des copeaux et l’arrosage fréquent ou continu par média de refroidissement. Les diodes infra-rouges du Toolsetter de m&h sont derrière un verre trempé qui les empêche d’être embuées par les vapeurs et liquides de refroidissement, qui diminueraient considérablement la puissance de transmission.

La transmission des signaux par infra-rouge entre récepteur et Toolsetter ou palpeur de mesure est, depuis des années, basée sur la technologie HDR (High Date Rate) éprouvée de m&h qui garantit une communication non perturbée par d’autres signaux ou sources de lumière.

Chez Jochum, chaque outil utilisé dans la machine est lui aussi mesuré sur le Toolsetter de m&h. “Et ce, avec bien plus de précision que sur le Lasertoolsetter d’autres fabricants. Nous l’avons testé plusieurs fois”, soulignent les collaborateurs. Chez Jochum, on est totalement satisfait des produits et du service après-vente de m&h, et de sa grande réactivité.“Les boîtes de mesure, le Toolsetter et les palpeurs de mesure de m&h fonctionnent tout de suite parfaitement”, confirme également Volker Jochum. “Et s’il arrive une panne, il suffit d’appeler pour avoir un produit de remplacement dès le lendemain.” On apprécie également la maniabilité de tous les appareils de m&h et l’utilisation de piles normales, facile à trouver.