Impiego flessibile e di grande precisione

Contattateci

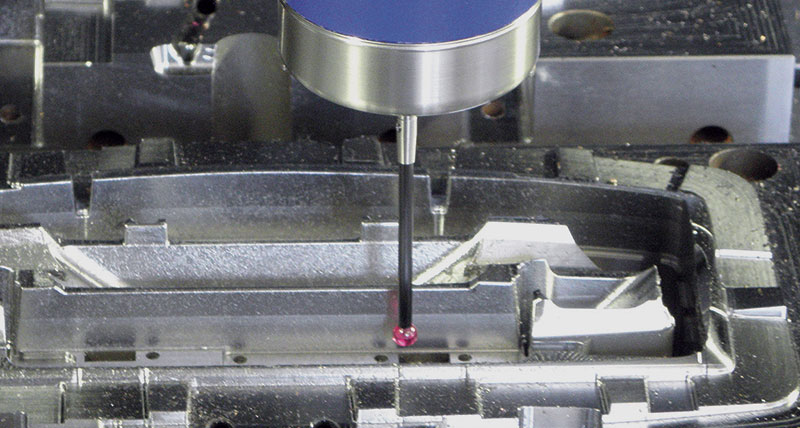

La misurazione della lunghezza dell’utensile e

il controllo della rottura del tagliente vengono

eseguite su un presetting intercambiabile di m&h,

anche nel turno di lavoro. Il presetting comunica

con il controllo attraverso lo stesso ricevitore

ad infrarossi il tastatore.

Già da più di 25 anni Volker Jochum costruisce nella sua azienda stampi ad iniezione di vario tipo, per lo più di elevata complessità e con molti componenti meccanici, quali estrattori e inserti estrattori. “Gli inizi sono stati per noi molto faticosi perché dovevamo produrre su commissione stampi che altri non volevano produrre”, racconta Volker Jochum. “A posteriori è stata la nostra fortuna, perché oggi siamo attrezzati a produrre stampi complessi mentre la produzione di stampi semplici avviene frequentemente in Asia”

Oggi, 32 dipendenti costruiscono stampi ad iniezione per uno o più componenti in un ordine di grandezza che va da 0,5 tonnellate fino a 3,5 tonnellate di peso e con dimensioni fino a 1200 x 1000 x 600 mm. I settori utilizzatori sono di diverso tipo: dall’industria automobilistica ed edile fino all’ingegneria biomedica e al settore dell’elettronica e dei mobili. Grazie ad un ampliamento del 2012 oggi abbiamo molto più spazio per l’esecuzione di lavori di precisione per gli 11 centri di lavoro a controllo CNC e per l’automazione in continua crescita.

La progettazione degli utensili avviene normalmente

all’interno dell’azienda o ad opera di uffici di progettazione

esterni con cui collaboriamo da lungo tempo. Un fatto

importante per Jochum è poter tenere conto, già in fase

di progettazione degli stampi ad iniezione, di due principi

costruttivi: la facilità di manutenzione e la durata. Le

esperienze fatte hanno dimostrato che già la progettazione

è determina gran parte dei costi e dell’efficienza di uno

stampo ad iniezione, come anche l’esecuzione senza intoppi

del ciclo di produzione della macchina ad iniezione.

La progettazione degli utensili avviene normalmente

all’interno dell’azienda o ad opera di uffici di progettazione

esterni con cui collaboriamo da lungo tempo. Un fatto

importante per Jochum è poter tenere conto, già in fase

di progettazione degli stampi ad iniezione, di due principi

costruttivi: la facilità di manutenzione e la durata. Le

esperienze fatte hanno dimostrato che già la progettazione

è determina gran parte dei costi e dell’efficienza di uno

stampo ad iniezione, come anche l’esecuzione senza intoppi

del ciclo di produzione della macchina ad iniezione.

Tutto il team addetto alla costruzione di stampi attribuisce evidentemente una grande importanza ad eseguire il proprio lavoro con precisione e accuratezza. “Molti si stupiscono che noi non abbiamo una pressa per prova stampi”, riferisce Volker Jochum con un sorriso. “Tutto ciò che produciamo non ha bisogno di essere aggiustato”. in tutto questo, un ruolo importante è giocato dall’impiego frequente di tastatori sulle macchine. Si tratta dei tastatori di m&h con trasmissione dei dati ad infrarossi. Essi si sono dimostrati validi nell’uso quotidiano da molti anni. Il personale loda l’affidabilità e la facilità d’uso degli apparecchi m&h.

Già da tempo, quando si ordina una macchina, si fa in modo che nell’ordine sia incluso anche il tastatore di m&h.

Alcuni mesi fa’ si è acquistato anche il presetting 35.70 di

m&h non da ultimo anche per la richiesta del personale.

Al contrario delle normali scatole dinamometriche o di

altri presetting, l’apparecchio di m&h è dotato di una

trasmissione dei dati ad infrarossi che comunica con il

controllo attraverso lo stesso ricevitore del tastatore m&h

della macchina. Ciò riduce i costi di investimento e facilita

il lavoro. La caratteristica particolare di questo presetting

è che è possibile rimuoverlo manualmente dalla superficie

di montaggio. Con la stessa rapidità può essere rimontato

manualmente sul posto d’impiego, dove viene fissato

con l’ausilio di un magnete e di prismi con la precisione

di pochi μ. Poiché il magnete è fissato sulla base del

presetting, la bassa piastra di supporto nell’area di lavoro

rimane libera da trucioli e non deve essere sottoposta a

laboriose procedure di pulizia.

Alcuni mesi fa’ si è acquistato anche il presetting 35.70 di

m&h non da ultimo anche per la richiesta del personale.

Al contrario delle normali scatole dinamometriche o di

altri presetting, l’apparecchio di m&h è dotato di una

trasmissione dei dati ad infrarossi che comunica con il

controllo attraverso lo stesso ricevitore del tastatore m&h

della macchina. Ciò riduce i costi di investimento e facilita

il lavoro. La caratteristica particolare di questo presetting

è che è possibile rimuoverlo manualmente dalla superficie

di montaggio. Con la stessa rapidità può essere rimontato

manualmente sul posto d’impiego, dove viene fissato

con l’ausilio di un magnete e di prismi con la precisione

di pochi μ. Poiché il magnete è fissato sulla base del

presetting, la bassa piastra di supporto nell’area di lavoro

rimane libera da trucioli e non deve essere sottoposta a

laboriose procedure di pulizia.

I sistemi di misura il presetting e i tastatori di m&h funzionano sin dall’inizio in modo perfetto Nello sviluppo del presetting 35.70 di m&h, dopo approfondita riflessione, si è costruito l’apparecchio in modo flessibile secondo le richieste già da tempo avanzate dai clienti. Mentre gli apparecchi della concorrenza si limitano ad un funzionamento senza cavo nell’area di lavoro, nel caso di m&h è stato sviluppato addirittura un apparecchio rimovibile. Grazie a ciò, durante il cambio del pezzo o in presenza di in caso di lavorazioni di esterni su pezzi di grandi dimensioni, non sono. In tal modo, creando spazio nell’area di lavoro, il piazzamento può essere eseguito più velocemente. Non si verificano neanche più le collisioni in cui i presetting spesso possono subire danni considerevoli. Grazie alla sua costruzione intelligente, il presetting può essere montato rapidamente con un semplice posizionamento manuale, quando ne è richiesto l’utilizzo. “Noi eseguiamo una rapida calibrazione prima dell’impiego del presetting ma, anche senza calibrazione, il presetting offre una precisione assoluta entro pochi μ”, riferisce il personale di Jochum. “Da noi funziona così: calibrare velocemente, misurare e controllare l’accoppiamento”.

Non solo è considerevole il fatto che il presetting di m&h utilizza lo stesso ricevitore del tastatore ma rimane anche nell’area di lavoro quando si esegue la misurazione con il tastatore. Cosa che la ditta Jochum apprezza molto. Tale procedimento garantisce la sicurezza dei processi durante il turnonon presidiato, in cui la macchina continua a funzionare senza operatore. Su una macchina di Jochum che esegue programmi di lungo periodo nella notte, il presetting rimane di regola nell’area di lavoro. Dopo le singole fasi di lavoro, si controlla sul presetting la presenza di tutti i taglienti degli utensili critici. Tale controllo assicura che, in caso di rottura dell’utensile, non si verifichino danni conseguenti o non siano prodotti costosi pezzi di scarto. In particolare durante l’utilizzo di frese e punte può sempre succedere che un tagliente si usuri o si rompa anzitempo. Come tutti i prodotti di m&h, anche il presetting 35.70 è costruito in modo particolarmente robusto e progettato per operare nella macchina utensile in condizioni difficili: ad es. sotto la caduta permanente di trucioli e le continue e frequenti docce di refrigerante. I diodi ad infrarossi del presetting di m&h si trovano dietro un vetro temprato che evita l’oscuramento causato da vapori e refrigerante. Tale oscuramento, infatti,potrebbe ridurre notevolmente la potenza di trasmissione.

La trasmissione ad infrarossi dei segnali tra presetting o ricevitore ed il ricevitore avviene in base alla tecnologia HDR (High Data Rate) di m&h, la cui efficacia è conosciuta già da diversi anni e che garantisce che nessuna altra fonte di luce o altro tipo di segnale possa disturbare la comunicazione.

La ditta Jochum misura sul presetting di m&h ogni utensile che viene inserito nella macchina. “E ciò avviene con più precisione rispetto ai presetting laser di altri costruttori. L’abbiamo sperimentato più volte”, ribadisce il personale. In effetti la ditta Jochum è del tutto soddisfatta dei prodotti e del servizio assistenza di m&h per i suoi brevi tempi di reazione. “I sistemi di misura, il presetting e i tastatori di m&h funzionano sin dall’inizio in modo perfetto”, conferma anche Volker Jochum. “E se si rompe qualcosa, si telefona e il giorno dopo si ha già a disposizione il pezzo di ricambio”. Viene apprezzata anche la semplicità d’uso di tutti gli apparecchi di m&h e l’impiego di batterie comuni che si hanno sempre a disposizione.

Già da più di 25 anni Volker Jochum costruisce nella sua azienda stampi ad iniezione di vario tipo, per lo più di elevata complessità e con molti componenti meccanici, quali estrattori e inserti estrattori. “Gli inizi sono stati per noi molto faticosi perché dovevamo produrre su commissione stampi che altri non volevano produrre”, racconta Volker Jochum. “A posteriori è stata la nostra fortuna, perché oggi siamo attrezzati a produrre stampi complessi mentre la produzione di stampi semplici avviene frequentemente in Asia”

Oggi, 32 dipendenti costruiscono stampi ad iniezione per uno o più componenti in un ordine di grandezza che va da 0,5 tonnellate fino a 3,5 tonnellate di peso e con dimensioni fino a 1200 x 1000 x 600 mm. I settori utilizzatori sono di diverso tipo: dall’industria automobilistica ed edile fino all’ingegneria biomedica e al settore dell’elettronica e dei mobili. Grazie ad un ampliamento del 2012 oggi abbiamo molto più spazio per l’esecuzione di lavori di precisione per gli 11 centri di lavoro a controllo CNC e per l’automazione in continua crescita.

La progettazione degli utensili avviene normalmente

all’interno dell’azienda o ad opera di uffici di progettazione

esterni con cui collaboriamo da lungo tempo. Un fatto

importante per Jochum è poter tenere conto, già in fase

di progettazione degli stampi ad iniezione, di due principi

costruttivi: la facilità di manutenzione e la durata. Le

esperienze fatte hanno dimostrato che già la progettazione

è determina gran parte dei costi e dell’efficienza di uno

stampo ad iniezione, come anche l’esecuzione senza intoppi

del ciclo di produzione della macchina ad iniezione.

La progettazione degli utensili avviene normalmente

all’interno dell’azienda o ad opera di uffici di progettazione

esterni con cui collaboriamo da lungo tempo. Un fatto

importante per Jochum è poter tenere conto, già in fase

di progettazione degli stampi ad iniezione, di due principi

costruttivi: la facilità di manutenzione e la durata. Le

esperienze fatte hanno dimostrato che già la progettazione

è determina gran parte dei costi e dell’efficienza di uno

stampo ad iniezione, come anche l’esecuzione senza intoppi

del ciclo di produzione della macchina ad iniezione. Tutto il team addetto alla costruzione di stampi attribuisce evidentemente una grande importanza ad eseguire il proprio lavoro con precisione e accuratezza. “Molti si stupiscono che noi non abbiamo una pressa per prova stampi”, riferisce Volker Jochum con un sorriso. “Tutto ciò che produciamo non ha bisogno di essere aggiustato”. in tutto questo, un ruolo importante è giocato dall’impiego frequente di tastatori sulle macchine. Si tratta dei tastatori di m&h con trasmissione dei dati ad infrarossi. Essi si sono dimostrati validi nell’uso quotidiano da molti anni. Il personale loda l’affidabilità e la facilità d’uso degli apparecchi m&h.

Già da tempo, quando si ordina una macchina, si fa in modo che nell’ordine sia incluso anche il tastatore di m&h.

Alcuni mesi fa’ si è acquistato anche il presetting 35.70 di

m&h non da ultimo anche per la richiesta del personale.

Al contrario delle normali scatole dinamometriche o di

altri presetting, l’apparecchio di m&h è dotato di una

trasmissione dei dati ad infrarossi che comunica con il

controllo attraverso lo stesso ricevitore del tastatore m&h

della macchina. Ciò riduce i costi di investimento e facilita

il lavoro. La caratteristica particolare di questo presetting

è che è possibile rimuoverlo manualmente dalla superficie

di montaggio. Con la stessa rapidità può essere rimontato

manualmente sul posto d’impiego, dove viene fissato

con l’ausilio di un magnete e di prismi con la precisione

di pochi μ. Poiché il magnete è fissato sulla base del

presetting, la bassa piastra di supporto nell’area di lavoro

rimane libera da trucioli e non deve essere sottoposta a

laboriose procedure di pulizia.

Alcuni mesi fa’ si è acquistato anche il presetting 35.70 di

m&h non da ultimo anche per la richiesta del personale.

Al contrario delle normali scatole dinamometriche o di

altri presetting, l’apparecchio di m&h è dotato di una

trasmissione dei dati ad infrarossi che comunica con il

controllo attraverso lo stesso ricevitore del tastatore m&h

della macchina. Ciò riduce i costi di investimento e facilita

il lavoro. La caratteristica particolare di questo presetting

è che è possibile rimuoverlo manualmente dalla superficie

di montaggio. Con la stessa rapidità può essere rimontato

manualmente sul posto d’impiego, dove viene fissato

con l’ausilio di un magnete e di prismi con la precisione

di pochi μ. Poiché il magnete è fissato sulla base del

presetting, la bassa piastra di supporto nell’area di lavoro

rimane libera da trucioli e non deve essere sottoposta a

laboriose procedure di pulizia.I sistemi di misura il presetting e i tastatori di m&h funzionano sin dall’inizio in modo perfetto Nello sviluppo del presetting 35.70 di m&h, dopo approfondita riflessione, si è costruito l’apparecchio in modo flessibile secondo le richieste già da tempo avanzate dai clienti. Mentre gli apparecchi della concorrenza si limitano ad un funzionamento senza cavo nell’area di lavoro, nel caso di m&h è stato sviluppato addirittura un apparecchio rimovibile. Grazie a ciò, durante il cambio del pezzo o in presenza di in caso di lavorazioni di esterni su pezzi di grandi dimensioni, non sono. In tal modo, creando spazio nell’area di lavoro, il piazzamento può essere eseguito più velocemente. Non si verificano neanche più le collisioni in cui i presetting spesso possono subire danni considerevoli. Grazie alla sua costruzione intelligente, il presetting può essere montato rapidamente con un semplice posizionamento manuale, quando ne è richiesto l’utilizzo. “Noi eseguiamo una rapida calibrazione prima dell’impiego del presetting ma, anche senza calibrazione, il presetting offre una precisione assoluta entro pochi μ”, riferisce il personale di Jochum. “Da noi funziona così: calibrare velocemente, misurare e controllare l’accoppiamento”.

Non solo è considerevole il fatto che il presetting di m&h utilizza lo stesso ricevitore del tastatore ma rimane anche nell’area di lavoro quando si esegue la misurazione con il tastatore. Cosa che la ditta Jochum apprezza molto. Tale procedimento garantisce la sicurezza dei processi durante il turnonon presidiato, in cui la macchina continua a funzionare senza operatore. Su una macchina di Jochum che esegue programmi di lungo periodo nella notte, il presetting rimane di regola nell’area di lavoro. Dopo le singole fasi di lavoro, si controlla sul presetting la presenza di tutti i taglienti degli utensili critici. Tale controllo assicura che, in caso di rottura dell’utensile, non si verifichino danni conseguenti o non siano prodotti costosi pezzi di scarto. In particolare durante l’utilizzo di frese e punte può sempre succedere che un tagliente si usuri o si rompa anzitempo. Come tutti i prodotti di m&h, anche il presetting 35.70 è costruito in modo particolarmente robusto e progettato per operare nella macchina utensile in condizioni difficili: ad es. sotto la caduta permanente di trucioli e le continue e frequenti docce di refrigerante. I diodi ad infrarossi del presetting di m&h si trovano dietro un vetro temprato che evita l’oscuramento causato da vapori e refrigerante. Tale oscuramento, infatti,potrebbe ridurre notevolmente la potenza di trasmissione.

La trasmissione ad infrarossi dei segnali tra presetting o ricevitore ed il ricevitore avviene in base alla tecnologia HDR (High Data Rate) di m&h, la cui efficacia è conosciuta già da diversi anni e che garantisce che nessuna altra fonte di luce o altro tipo di segnale possa disturbare la comunicazione.

La ditta Jochum misura sul presetting di m&h ogni utensile che viene inserito nella macchina. “E ciò avviene con più precisione rispetto ai presetting laser di altri costruttori. L’abbiamo sperimentato più volte”, ribadisce il personale. In effetti la ditta Jochum è del tutto soddisfatta dei prodotti e del servizio assistenza di m&h per i suoi brevi tempi di reazione. “I sistemi di misura, il presetting e i tastatori di m&h funzionano sin dall’inizio in modo perfetto”, conferma anche Volker Jochum. “E se si rompe qualcosa, si telefona e il giorno dopo si ha già a disposizione il pezzo di ricambio”. Viene apprezzata anche la semplicità d’uso di tutti gli apparecchi di m&h e l’impiego di batterie comuni che si hanno sempre a disposizione.