Remplir les objectifs de productivité avec des mesures Hexagon

Red Bull Racing - Royaume-Uni

Contact

Comme les voitures sur le circuit, la fabrication chez Red Bull Racing doit être rapide. Un véhicule classique comprend près de 7 500 pièces et peut faire l'objet de 30 000 changements de conception pendant une saison de F1. Qu'il s'agisse de valider une voiture qui parcourt le monde ou de l'améliorer en continu pendant la fabrication, les équipes Qualité se basent sur des mesures fiables de haute précision et comptent sur l'assistance réactive des ingénieurs d'Hexagon pour être prêtes pour les courses.

Dans le cas de Red Bull Racing, l'usine à Milton Keynes « reste le centre névralgique pour l'équipe. » Formé de 8 bâtiments, le campus couvre tout le cycle de vie des voitures de F1 : le bureau technique, où les ingénieurs de conception et les aérodynamiciens simulent et perfectionnent chaque élément de conception de la voiture, les unités de fabrication étendues, les laboratoires de R&D et les équipes d'assemblage qui préparent les véhicules pour les circuits. Tous ces processus ont pour dénominateur commun la qualité. « La voiture est une machine en évolution constante que nous essayons d'analyser de mieux en mieux et d'optimiser », explique Mike Hughes, directeur de l'assurance qualité et de l'ingénierie de fabrication. « Nous pouvons seulement le faire si nous comprenons les bases et les points de départ, qui s'appuient sur les données et informations que nous recueillons lors des inspections. L'information est à la base de toute décision d'ingénierie. »

L'équipe Red Bull Racing utilise une série de systèmes de métrologie matériels et logiciels d'Hexagon pour veiller à ce que cette information soit la plus précise possible. Les bras de mesure portables Absolute Arm et les laser trackers Absolute Tracker jouent un rôle important dans les processus qualité mis en œuvre dans l'usine, aussi bien pour la conception et le prototypage que pour le positionnement des véhicules dans la soufflerie pendant les tests aérodynamiques.

L'équipe Red Bull Racing utilise une série de systèmes de métrologie matériels et logiciels d'Hexagon pour veiller à ce que cette information soit la plus précise possible. Les bras de mesure portables Absolute Arm et les laser trackers Absolute Tracker jouent un rôle important dans les processus qualité mis en œuvre dans l'usine, aussi bien pour la conception et le prototypage que pour le positionnement des véhicules dans la soufflerie pendant les tests aérodynamiques.

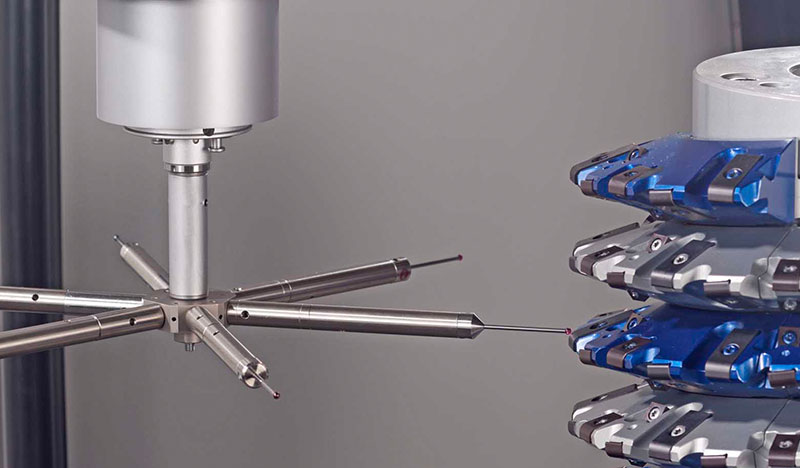

Le site compte aussi de nombreuses machines à mesurer tridimensionnelles (MMT) Hexagon GLOBAL de diverses tailles, la première ayant été installée en 2007 et la dernière, livrée au début de l'année 2020. Les MMT garantissent la précision de milliers de pièces, allant de boulons et de rondelles à des châssis et boîtes de vitesses.

« Avec leur niveau d'incertitude de mesure », note Mike Hughes, « les MMT GLOBAL nous permettent de fournir des informations factuelles précises pour prendre les meilleures décisions à l'échelle de l'entreprise. Par exemple en relation avec l'amélioration des processus dans le département de fabrication, la variance des pièces dans le service de l'assurance qualité, ou bien la détermination de l'utilisabilité d'une pièce dans l'unité de conception. »

Hexagon contribue à notre succès en nous donnant la plateforme nécessaire pour explorer les meilleures possibilités d'utilisation des produits, innover et étudier les évolutions technologiques susceptibles de profiter à notre équipe et en définitive aux performances du véhicule.

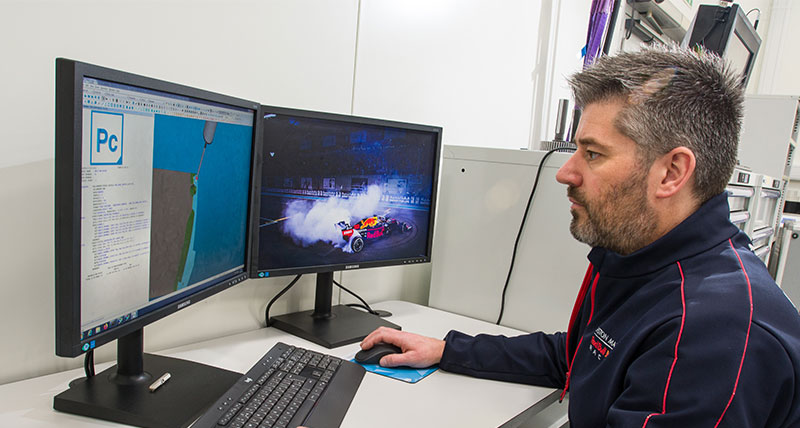

Les MMT GLOBAL doivent fournir une précision de forme de l'ordre de 20 microns et une précision de position de l'ordre de 30 microns. « Nous fabriquons des pièces avec des tolérances très étroites », observe Mark Foden, leader du groupe Assurance qualité externe. Il est donc crucial de fournir des informations sur la conception. La possibilité d'établir facilement des rapports et d'effectuer un traitement poussé avec le logiciel est un gros avantage de la MMT GLOBAL. L'utilisation simple du logiciel PC-DMIS, que nos équipes maîtrisent rapidement, nous permet d'exploiter pleinement les capacités de la MMT. »Les contrats de maintenance matérielle (HMA ou CMA) d'Hexagon couvrent toutes les MMT GLOBAL, alors que les contrats de maintenance logicielle (SMA) prennent en charge le logiciel PC-DMIS.

Un service dévoué, n'importe où, n'importe quand

La mise en service des MMT chez Red Bull Racing s'est déroulée d'une manière efficace grâce à la

bonne préparation de l'installation. Après la commande du matériel, l'équipe d'Hexagon est venue sur place pour étudier la logistique de l'installation et vérifier l'environnement d'exploitation. La visite consécutive d'un ingénieur Hexagon et de l'équipe chargée de la manutention, a permis de créer l'accès nécessaire au bâtiment et d'adapter la zone et les conditions d'installation. Le jour de l'installation, l'ingénieur est arrivé sur le site trois heures avant la livraison du matériel pour vérifier que tout était en place. Le processus global, de la commande à l'installation, a pris 12 semaines. Mark Foden ajoute que l'ingénieur SAV Steve Peak, du groupe Hexagon, a participé à la mise en place de toutes les machines Hexagon, en intervenant pendant l'année ou lors de l'installation initiale. »

Selon Mike Hughes, le processus d'installation a montré une autre affinité entre Red Bull Racing et Hexagon. « Au niveau de la chaîne logistique, nous mettons tout en œuvre pour être bien préparés le jour J et avoir l'assurance que nous obtiendrons un bon résultat. Hexagon agit de la même manière dans le cadre de l'installation d'une MMT : visites sur place, travail de planification, rien n'est laissé au hasard. Nous savons donc que l'installation et l'adaptation seront parfaites. Miser sur une bonne préparation des processus plutôt que sur la résolution de problèmes au fil du déroulement. Telle est notre vision commune.

Le constructeur Red Bull Racing a besoin du même dévouement lorsqu'il utilise la technologie de mesure Hexagon sur les circuits mondiaux. Les systèmes Absolute Tracker et Absolute Arm jouent un rôle clé pendant les journées de compétition, en permettant de valider des pièces, d'effectuer des alignements pendant l'assemblage d'un véhicule et de garantir la conformité du véhicule avec les règles d'homogénéité.

L'équipe utilise le Leica Absolute Tracker AT960 d'Hexagon tous les jours sur le circuit pour valider la configuration des voitures et identifier tout problème. Mike Hughes ajoute à ce propos : « Nous emportons toujours l'AT960 avec nous, et c'est le seul instrument que nous utilisions pour ajuster et configurer le véhicule. Le laser tracker nous permet de tirer le maximum des performances du véhicule en nous indiquant s'il répond aux souhaits des ingénieurs. »

Mike Hughes note aussi : « Cet équipement est si portable et facile d'emploi qu'il nous accompagne non seulement autour du monde, mais est aussi utilisé par diverses personnes. » L'équipe présente sur le circuit n'est pas formée de métrologues ou d'inspecteurs spécialisés. Elle est constituée de mécaniciens hautement qualifiés. Avec des types d'utilisateurs aussi différents, il y a parfois des incidents, des chutes ou endommagements d'équipements. Nous devons alors faire appel à Hexagon. »

Le réseau étendu de service après-vente et d'assistance d'Hexagon est un facteur crucial pour le constructeur Red Bull Racing lorsqu'il a besoin d'une aide rapide. « Je me suis déjà adressé à Hexagon en Australie, en Amérique et en Italie, lorsque nous avions un problème sur le circuit », indique Mark Foden. « Il est déjà arrivé qu'une équipe Hexagon roule toute la nuit ou effectue un vol intérieur de dernière minute aux États-Unis pour nous apporter un équipement, vérifier des réglages ou résoudre un problème. »

Un partenariat fructueux

Red Bull Racing et Hexagon travaillent ensemble depuis plus de dix ans. Un vrai partenariat qui pousse l'un et l'autre à innover. Mike Hughes résume bien le caractère réciproque de cette coopération : « Nous sommes avant tout une entreprise d'ingénierie, et nous essayons toujours d'exploiter d'une manière optimale la technologie, quel que soit le domaine : l'usinage, l'inspection, la R&D des composants. Nous recherchons toujours des partenaires qui nous aident à explorer et à comprendre la technologie, et à l'utiliser le mieux possible pour augmenter au maximum la rapidité et la précision de nos processus. Hexagon contribue à notre succès en nous donnant la plateforme nécessaire pour explorer les meilleures possibilités d'utilisation des produits, innover et étudier les évolutions technologiques susceptibles d'être profitables pour notre équipe et en définitive pour les performances du véhicule. »