Réduire de moitié les temps de cycle d’usinage des moules de verrerie

Un fabricant de moules de verrerie réalise de grandes économies de temps et de coûts grâce au scanning à lumière structurée et à un logiciel d’usinage CFAO

Contact

Fondée en 1993, cette société familiale propose aux fabricants de verre des services importants dans l'usinage et la réparation de bouteilles. Soucieuse de réduire les temps et coûts de production, Omega Enterprises s'est tournée vers la technologie de scanning 3D et le logiciel CFAO Hexagon pour transformer l'usinage.

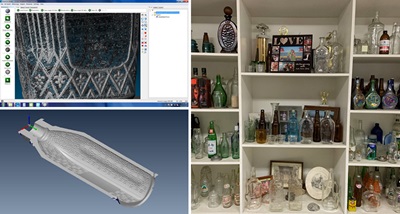

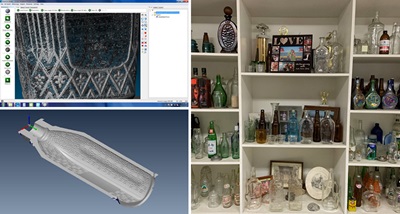

La réparation et la reconstruction de bouteilles en verre, qui présentent souvent des motifs artistiques délicats, est un processus complexe. Omega Enterprises est un pilier de l’industrie du verre dans l’Indiana depuis près de trois décennies, et s’est spécialisée dans cette application très exigeante.

Cette complexité peut confronter les fabricants de verre à un certain nombre de défis qui ralentissent la productivité. Le traitement manuel de pièces sur un ancien modèle de fraiseuse était un frein important pour Omega Enterprises. "Nous devions sans cesse réaliser de nouveaux moules et ébauches, caractérisés par de nombreux angles", explique James Jarrett, président d'Omega Enterprises. “Si le client rencontrait un problème, il modifiait l'équipement manuellement dans son usine, et nous, nous devions effectuer des opérations manuelles pour reproduire ces pièces. Cela augmentait considérablement les coûts.

Cette complexité peut confronter les fabricants de verre à un certain nombre de défis qui ralentissent la productivité. Le traitement manuel de pièces sur un ancien modèle de fraiseuse était un frein important pour Omega Enterprises. "Nous devions sans cesse réaliser de nouveaux moules et ébauches, caractérisés par de nombreux angles", explique James Jarrett, président d'Omega Enterprises. “Si le client rencontrait un problème, il modifiait l'équipement manuellement dans son usine, et nous, nous devions effectuer des opérations manuelles pour reproduire ces pièces. Cela augmentait considérablement les coûts.

Nous avons alors décidé de rechercher une solution capable de moderniser notre processus."

Rapidité et précision : l'art du scanning 3D

Omega Enterprises a commencé par mettre à jour son logiciel de CFAO. Utilisant EDGECAM depuis quelques années, l’équipe a installé la toute dernière version disponible, avec les dernières fonctions et améliorations. L’étape suivante consistait à trouver la bonne solution de scanning 3D, capable de relever des pièces de façon rapide et précise, en permettant aux opérateurs de commencer l’usinage plus tôt.

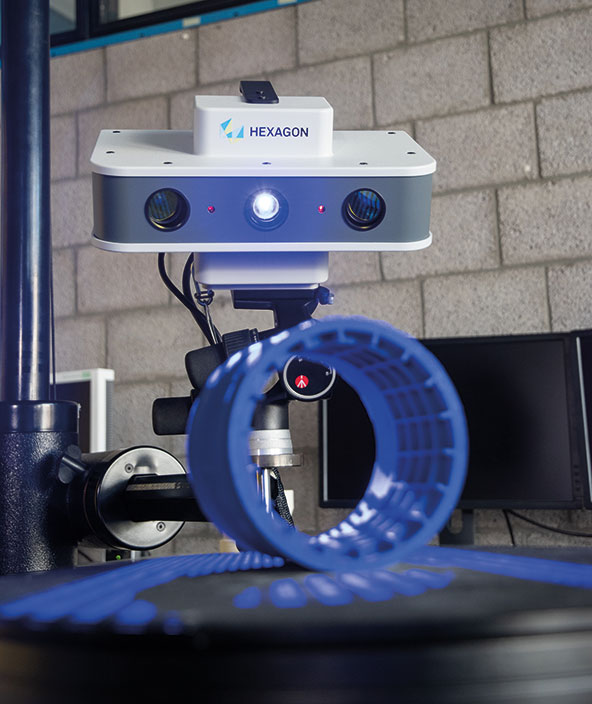

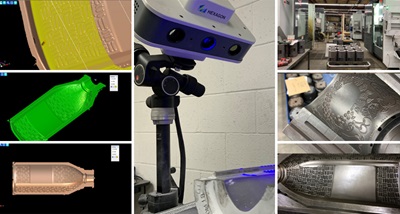

Après avoir étudié plusieurs options, Omega Enterprises a finalement opté pour un scanner à lumière structurée PrimeScan de Hexagon. "Nous apprécions vraiment le PrimeScan parce qu'il fournit les résultats de scanning de haute qualité dont nous avons besoin", observe James Jarrett. “En plus, il est assez compact pour être apporté directement à la machine dans l'atelier de fabrication ou sur un autre site, si nécessaire. Le scanner nous a ouvert les portes de la compétitivité.”

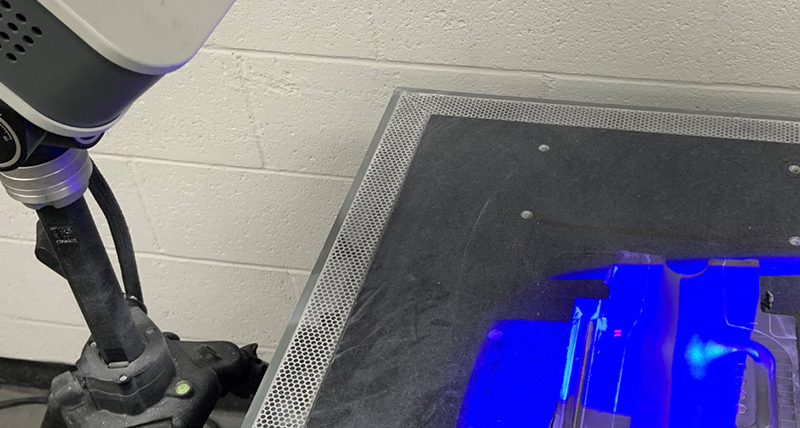

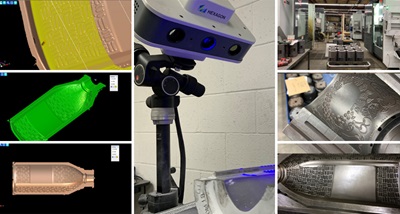

Nous apprécions vraiment le PrimeScan parce qu'il fournit les résultats de scanning de haute qualité dont nous avons besoin.L'intégration de PrimeScan et d'EDGECAM a considérablement simplifié et accéléré les processus d'Omega, sans imposer une rétroconception de haut niveau. Dans le cadre de cette opération, PrimeScan relève un moule ou une ébauche, génère la réplique numérique 3D et importe le fichier STL de haute qualité dans EDGECAM. Omega peut ainsi créer un code G directement à partir du fichier STL, ce qui permet un usinage hybride et un gain de temps, en évitant la conversion de STL dans un modèle ou un autre format.

PrimeScan et EDGECAM se révèlent être une combinaison parfaite pour traiter les pièces complexes d'Omega Enterprises. "La génération de trajectoires de machine est au coeur de notre activité", note James Jarrett. "Si nous ne sommes pas en mesure de générer de bonnes trajectoires, nous ne pouvons pas fabriquer de pièces. De nombreux produits que nous traitons sont très artistiques. Personne ne pourrait effectuer ce travail manuellement, encore moins dans un délai court. Nous pouvons maintenant scanner n'importe quelle pièce très élaborée, la traiter avec EDGECAM, puis la placer directement sur la fraiseuse ou le tour. "

James Jarrett explique que l'équipe a obtenu un gain de temps jusqu'à 50 % dans certains cas. "Prenons par exemple une pièce tressée. Il fallait auparavant 40 heures pour la dupliquer. Aujourd'hui, nous pouvons faire tout cela et usiner des pièces en moitié moins de temps. Sans PrimeScan et EDGECAM, nous n'y serions pas parvenus."

James Jarrett explique que l'équipe a obtenu un gain de temps jusqu'à 50 % dans certains cas. "Prenons par exemple une pièce tressée. Il fallait auparavant 40 heures pour la dupliquer. Aujourd'hui, nous pouvons faire tout cela et usiner des pièces en moitié moins de temps. Sans PrimeScan et EDGECAM, nous n'y serions pas parvenus."

L'équipe d'Omega Enterprises a pu mettre ces améliorations en oeuvre rapidement grâce à la flexibilité du scanner à lumière structurée, de même qu'aux services et à l’assistance de Hexagon. “La formation de deux jours au scanner avec l’ingénieur d’application Hexagon, sur site, était extraordinaire”, indique James Jarrett. “Cette formation a non seulement permis à mon équipe d’apprendre beaucoup, mais a aussi été conçue sur mesure pour répondre à nos besoins d’application particuliers, en utilisant des pièces directement issues de notre atelier de fabrication !”

Enfin, James Jarrett note que PrimeScan et EDGECAM ont contribué à transformer la compétitivité d’Omega Enterprises. “La haute qualité des données de scanning fournit des bords nets et une excellente définition de tout détail artistique du moule. Avec le scanner 3D, nous pouvons dupliquer ces réalisations très élaborées sans la moindre hésitation. Cet équipement a vraiment ajouté à notre activité un aspect que nous n’aurions jamais pu mettre en oeuvre sans lui.

La réparation et la reconstruction de bouteilles en verre, qui présentent souvent des motifs artistiques délicats, est un processus complexe. Omega Enterprises est un pilier de l’industrie du verre dans l’Indiana depuis près de trois décennies, et s’est spécialisée dans cette application très exigeante.

Cette complexité peut confronter les fabricants de verre à un certain nombre de défis qui ralentissent la productivité. Le traitement manuel de pièces sur un ancien modèle de fraiseuse était un frein important pour Omega Enterprises. "Nous devions sans cesse réaliser de nouveaux moules et ébauches, caractérisés par de nombreux angles", explique James Jarrett, président d'Omega Enterprises. “Si le client rencontrait un problème, il modifiait l'équipement manuellement dans son usine, et nous, nous devions effectuer des opérations manuelles pour reproduire ces pièces. Cela augmentait considérablement les coûts.

Cette complexité peut confronter les fabricants de verre à un certain nombre de défis qui ralentissent la productivité. Le traitement manuel de pièces sur un ancien modèle de fraiseuse était un frein important pour Omega Enterprises. "Nous devions sans cesse réaliser de nouveaux moules et ébauches, caractérisés par de nombreux angles", explique James Jarrett, président d'Omega Enterprises. “Si le client rencontrait un problème, il modifiait l'équipement manuellement dans son usine, et nous, nous devions effectuer des opérations manuelles pour reproduire ces pièces. Cela augmentait considérablement les coûts.Nous avons alors décidé de rechercher une solution capable de moderniser notre processus."

Rapidité et précision : l'art du scanning 3D

Omega Enterprises a commencé par mettre à jour son logiciel de CFAO. Utilisant EDGECAM depuis quelques années, l’équipe a installé la toute dernière version disponible, avec les dernières fonctions et améliorations. L’étape suivante consistait à trouver la bonne solution de scanning 3D, capable de relever des pièces de façon rapide et précise, en permettant aux opérateurs de commencer l’usinage plus tôt.

Après avoir étudié plusieurs options, Omega Enterprises a finalement opté pour un scanner à lumière structurée PrimeScan de Hexagon. "Nous apprécions vraiment le PrimeScan parce qu'il fournit les résultats de scanning de haute qualité dont nous avons besoin", observe James Jarrett. “En plus, il est assez compact pour être apporté directement à la machine dans l'atelier de fabrication ou sur un autre site, si nécessaire. Le scanner nous a ouvert les portes de la compétitivité.”

Nous apprécions vraiment le PrimeScan parce qu'il fournit les résultats de scanning de haute qualité dont nous avons besoin.L'intégration de PrimeScan et d'EDGECAM a considérablement simplifié et accéléré les processus d'Omega, sans imposer une rétroconception de haut niveau. Dans le cadre de cette opération, PrimeScan relève un moule ou une ébauche, génère la réplique numérique 3D et importe le fichier STL de haute qualité dans EDGECAM. Omega peut ainsi créer un code G directement à partir du fichier STL, ce qui permet un usinage hybride et un gain de temps, en évitant la conversion de STL dans un modèle ou un autre format.

PrimeScan et EDGECAM se révèlent être une combinaison parfaite pour traiter les pièces complexes d'Omega Enterprises. "La génération de trajectoires de machine est au coeur de notre activité", note James Jarrett. "Si nous ne sommes pas en mesure de générer de bonnes trajectoires, nous ne pouvons pas fabriquer de pièces. De nombreux produits que nous traitons sont très artistiques. Personne ne pourrait effectuer ce travail manuellement, encore moins dans un délai court. Nous pouvons maintenant scanner n'importe quelle pièce très élaborée, la traiter avec EDGECAM, puis la placer directement sur la fraiseuse ou le tour. "

James Jarrett explique que l'équipe a obtenu un gain de temps jusqu'à 50 % dans certains cas. "Prenons par exemple une pièce tressée. Il fallait auparavant 40 heures pour la dupliquer. Aujourd'hui, nous pouvons faire tout cela et usiner des pièces en moitié moins de temps. Sans PrimeScan et EDGECAM, nous n'y serions pas parvenus."

James Jarrett explique que l'équipe a obtenu un gain de temps jusqu'à 50 % dans certains cas. "Prenons par exemple une pièce tressée. Il fallait auparavant 40 heures pour la dupliquer. Aujourd'hui, nous pouvons faire tout cela et usiner des pièces en moitié moins de temps. Sans PrimeScan et EDGECAM, nous n'y serions pas parvenus." L'équipe d'Omega Enterprises a pu mettre ces améliorations en oeuvre rapidement grâce à la flexibilité du scanner à lumière structurée, de même qu'aux services et à l’assistance de Hexagon. “La formation de deux jours au scanner avec l’ingénieur d’application Hexagon, sur site, était extraordinaire”, indique James Jarrett. “Cette formation a non seulement permis à mon équipe d’apprendre beaucoup, mais a aussi été conçue sur mesure pour répondre à nos besoins d’application particuliers, en utilisant des pièces directement issues de notre atelier de fabrication !”

Enfin, James Jarrett note que PrimeScan et EDGECAM ont contribué à transformer la compétitivité d’Omega Enterprises. “La haute qualité des données de scanning fournit des bords nets et une excellente définition de tout détail artistique du moule. Avec le scanner 3D, nous pouvons dupliquer ces réalisations très élaborées sans la moindre hésitation. Cet équipement a vraiment ajouté à notre activité un aspect que nous n’aurions jamais pu mettre en oeuvre sans lui.