Riduzione dei tempi di ciclo nella lavorazione di stampi per bottiglie di vetro

Come un'azienda di stampi per bottiglie di vetro sia riuscita a risparmiare tempo e a ridurre i costi in misura significativa con la scansione a luce strutturata e il software di lavorazione CAD CAM

Contattateci

Avviata nel 1993, questa azienda a conduzione familiare fornisce ai produttori di vetro servizi indispensabili per la realizzazione di bottiglie. Con l'obiettivo di ridurre tempi e costi del ciclo di produzione, Omega Enterprises si è rivolta alla tecnologia di scansione 3D e al software CAD CAM di Hexagon per migliorare i processi di lavorazione.

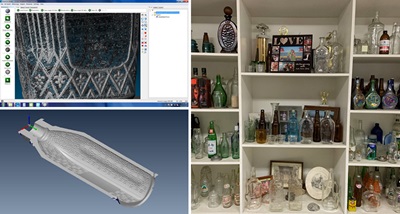

Spesso caratterizzate da disegni artistici elaborati, gli stampi per bottiglie di vetro necessitano di processi di riparazione e ricostruzione piuttosto complessi. Omega Enterprises è da quasi trent'anni una delle principali aziende dell'industria del vetro dell'Indiana, con una specializzazione in questo settore applicativo particolarmente richiesto.

Data la complessità, le aziende che lavorano il vetro devono affrontare una serie di problematiche comuni che possono causare inefficienze. Per Omega Enterprises ricostruire manualmente i pezzi con una vecchia fresa rappresentava un grosso inconveniente. "Ci trovavamo costantemente di fronte al problema di dover modificare stampi e sbozzi con angoli compositi multipli, che dovevano essere rifusi", afferma James Jarrett, Presidente di Omega Enterprises. "In caso di necessità, il cliente modificava l'attrezzatura a mano presso la sua azienda e l'unico modo per noi per poterne riprodurre una copia era fare la stessa cosa sempre a mano. Ciò comportava un notevole aumento dei costi. È stato allora che abbiamo deciso di studiare una soluzione in grado di innovare il nostro processo."

Data la complessità, le aziende che lavorano il vetro devono affrontare una serie di problematiche comuni che possono causare inefficienze. Per Omega Enterprises ricostruire manualmente i pezzi con una vecchia fresa rappresentava un grosso inconveniente. "Ci trovavamo costantemente di fronte al problema di dover modificare stampi e sbozzi con angoli compositi multipli, che dovevano essere rifusi", afferma James Jarrett, Presidente di Omega Enterprises. "In caso di necessità, il cliente modificava l'attrezzatura a mano presso la sua azienda e l'unico modo per noi per poterne riprodurre una copia era fare la stessa cosa sempre a mano. Ciò comportava un notevole aumento dei costi. È stato allora che abbiamo deciso di studiare una soluzione in grado di innovare il nostro processo."

Velocità e precisione: l'arte della scansione 3D

Per prima cosa Omega Enterprises ha aggiornato il suo software CAD CAM. Da anni utilizzatore di EDGECAM, il team è passato all'ultima versione scoprendo una serie di miglioramenti e nuove funzionalità. Il passo successivo è stato quello di trovare la giusta soluzione di scansione 3D in grado di catturare le parti in modo rapido e preciso, consentendo agli operatori di iniziare la lavorazione più rapidamente.

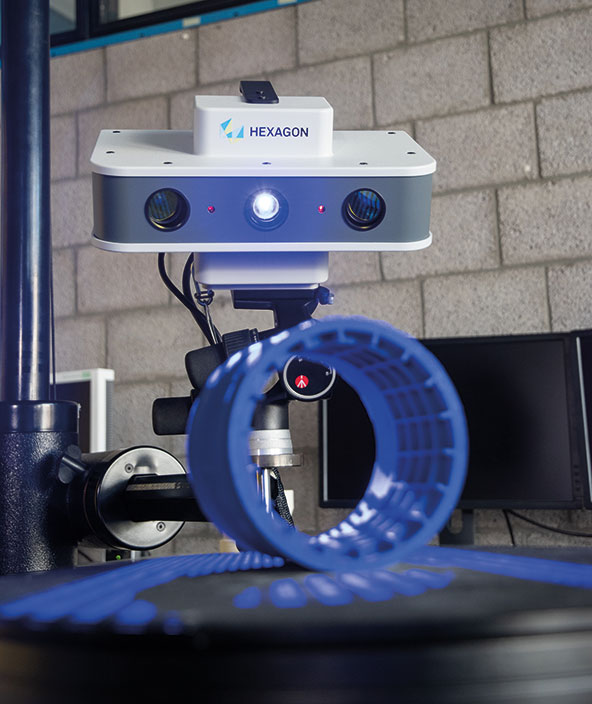

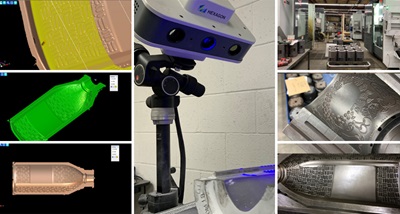

Dopo aver valutato una serie di opzioni, Omega Enterprises ha scelto lo scanner a luce strutturata PrimeScan di Hexagon. "Ci piace molto PrimeScan perché si è dimostrato in grado di offrire risultati di scansione di altissima qualità rispetto alle nostre esigenze", afferma Jarrett. "Inoltre è abbastanza compatto e può essere portato direttamente in prossimità della macchina in officina o fuori sede, se necessario. Lo scanner ci ha permesso di diventare più competitivi."

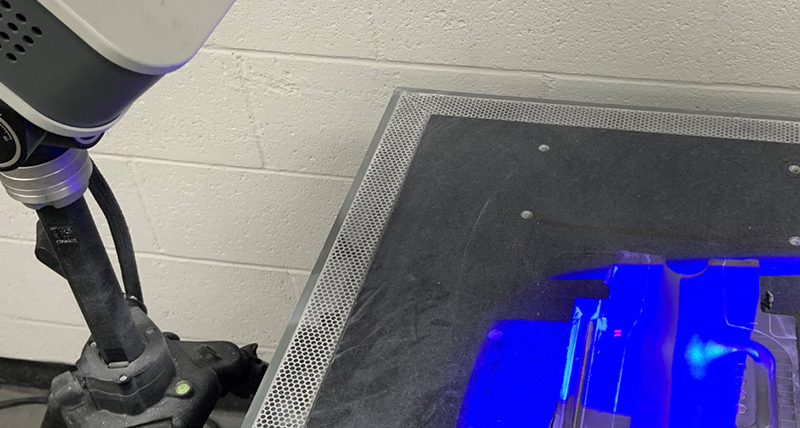

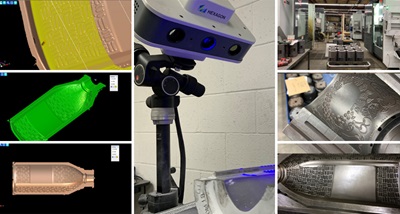

Ci piace molto PrimeScan perché si è dimostrato in grado di offrire risultati di scansione di altissima qualità rispetto alle nostre esigenze.L'integrazione di PrimeScan e EDGECAM ha notevolmente semplificato e accelerato i processi di Omega, evitando di ricorrere al reverse engineering di alto livello. Nel corso di questo flusso di processo PrimeScan acquisisce uno stampo o uno sbozzo, genera la replica digitale 3D e importa il file STL di alta qualità in EDGECAM. Ciò consente a Omega di creare il codice G direttamente dall'STL, rendendo possibile la lavorazione ibrida e risparmiando tempo senza dover convertire l'STL in un modello o in un altro formato.

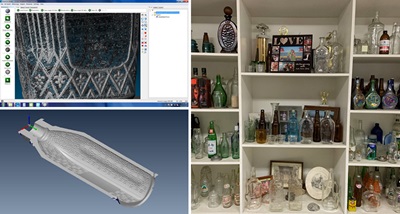

Per Omega Enterprises PrimeScan e EDGECAM hanno dimostrato di essere la combinazione perfetta nella gestione di componenti complessi. "La nostra attività si basa sulla capacità di generare percorsi macchina", spiega Jarrett. "Se non riusciamo a generare buoni percorsi macchina, non possiamo produrre i pezzi. Buona parte dei pezzi con cui lavoriamo presentano elementi artistici e non si hanno a disposizione strumenti adeguati che consentano di realizzarli al meglio nel più breve tempo possibile. Ora possiamo prendere qualsiasi pezzo particolarmente ricco di dettagli, scansionarlo, inserirlo in EDGECAM e poi passarlo direttamente alla fresa o al tornio."

Jarrett afferma che in alcuni casi il team ha ridotto i tempi di ciclo del 50%. "Prendiamo ad esempio un pezzo a intreccio. Ci volevano 40 ore per duplicare il pezzo col procedimento precedente. Ora siamo in grado di farlo, compreso il taglio dei pezzi, in metà tempo. Non saremmo riusciti senza PrimeScan e EDGECAM."

Jarrett afferma che in alcuni casi il team ha ridotto i tempi di ciclo del 50%. "Prendiamo ad esempio un pezzo a intreccio. Ci volevano 40 ore per duplicare il pezzo col procedimento precedente. Ora siamo in grado di farlo, compreso il taglio dei pezzi, in metà tempo. Non saremmo riusciti senza PrimeScan e EDGECAM."

Il team di Omega Enterprises è stato in grado di iniziare a implementare questi miglioramenti rapidamente grazie all'adattabilità dello scanner a luce strutturata e all'assistenza e supporto di Hexagon. "Avere a disposizione il tecnico applicativo di Hexagon in loco per un corso di formazione di due giorni sullo scanner è stato eccezionale", commenta Jarrett. "Il mio team non ha solo imparato molto, ma il tecnico ha saputo adattare il corso alle nostre particolari esigenze applicative utilizzando pezzi che provenivano direttamente dal nostro reparto di produzione!"

Infine, come sottolinea Jarrett, PrimeScan e EDGECAM hanno contribuito ad aumentare la competitività di Omega Enterprises. "L'elevata qualità dei dati di scansione fornisce bordi netti e un'ottima definizione di qualsiasi stile artistico presente sullo stampo. Con lo scanner 3D possiamo duplicare questi lavori estremamente dettagliati senza problemi. Ha davvero contribuito ad arricchire la nostra attività, aggiungendo una dimensione che non saremmo stati in grado di gestire senza di esso."

Spesso caratterizzate da disegni artistici elaborati, gli stampi per bottiglie di vetro necessitano di processi di riparazione e ricostruzione piuttosto complessi. Omega Enterprises è da quasi trent'anni una delle principali aziende dell'industria del vetro dell'Indiana, con una specializzazione in questo settore applicativo particolarmente richiesto.

Data la complessità, le aziende che lavorano il vetro devono affrontare una serie di problematiche comuni che possono causare inefficienze. Per Omega Enterprises ricostruire manualmente i pezzi con una vecchia fresa rappresentava un grosso inconveniente. "Ci trovavamo costantemente di fronte al problema di dover modificare stampi e sbozzi con angoli compositi multipli, che dovevano essere rifusi", afferma James Jarrett, Presidente di Omega Enterprises. "In caso di necessità, il cliente modificava l'attrezzatura a mano presso la sua azienda e l'unico modo per noi per poterne riprodurre una copia era fare la stessa cosa sempre a mano. Ciò comportava un notevole aumento dei costi. È stato allora che abbiamo deciso di studiare una soluzione in grado di innovare il nostro processo."

Data la complessità, le aziende che lavorano il vetro devono affrontare una serie di problematiche comuni che possono causare inefficienze. Per Omega Enterprises ricostruire manualmente i pezzi con una vecchia fresa rappresentava un grosso inconveniente. "Ci trovavamo costantemente di fronte al problema di dover modificare stampi e sbozzi con angoli compositi multipli, che dovevano essere rifusi", afferma James Jarrett, Presidente di Omega Enterprises. "In caso di necessità, il cliente modificava l'attrezzatura a mano presso la sua azienda e l'unico modo per noi per poterne riprodurre una copia era fare la stessa cosa sempre a mano. Ciò comportava un notevole aumento dei costi. È stato allora che abbiamo deciso di studiare una soluzione in grado di innovare il nostro processo."Velocità e precisione: l'arte della scansione 3D

Per prima cosa Omega Enterprises ha aggiornato il suo software CAD CAM. Da anni utilizzatore di EDGECAM, il team è passato all'ultima versione scoprendo una serie di miglioramenti e nuove funzionalità. Il passo successivo è stato quello di trovare la giusta soluzione di scansione 3D in grado di catturare le parti in modo rapido e preciso, consentendo agli operatori di iniziare la lavorazione più rapidamente.

Dopo aver valutato una serie di opzioni, Omega Enterprises ha scelto lo scanner a luce strutturata PrimeScan di Hexagon. "Ci piace molto PrimeScan perché si è dimostrato in grado di offrire risultati di scansione di altissima qualità rispetto alle nostre esigenze", afferma Jarrett. "Inoltre è abbastanza compatto e può essere portato direttamente in prossimità della macchina in officina o fuori sede, se necessario. Lo scanner ci ha permesso di diventare più competitivi."

Ci piace molto PrimeScan perché si è dimostrato in grado di offrire risultati di scansione di altissima qualità rispetto alle nostre esigenze.L'integrazione di PrimeScan e EDGECAM ha notevolmente semplificato e accelerato i processi di Omega, evitando di ricorrere al reverse engineering di alto livello. Nel corso di questo flusso di processo PrimeScan acquisisce uno stampo o uno sbozzo, genera la replica digitale 3D e importa il file STL di alta qualità in EDGECAM. Ciò consente a Omega di creare il codice G direttamente dall'STL, rendendo possibile la lavorazione ibrida e risparmiando tempo senza dover convertire l'STL in un modello o in un altro formato.

Per Omega Enterprises PrimeScan e EDGECAM hanno dimostrato di essere la combinazione perfetta nella gestione di componenti complessi. "La nostra attività si basa sulla capacità di generare percorsi macchina", spiega Jarrett. "Se non riusciamo a generare buoni percorsi macchina, non possiamo produrre i pezzi. Buona parte dei pezzi con cui lavoriamo presentano elementi artistici e non si hanno a disposizione strumenti adeguati che consentano di realizzarli al meglio nel più breve tempo possibile. Ora possiamo prendere qualsiasi pezzo particolarmente ricco di dettagli, scansionarlo, inserirlo in EDGECAM e poi passarlo direttamente alla fresa o al tornio."

Jarrett afferma che in alcuni casi il team ha ridotto i tempi di ciclo del 50%. "Prendiamo ad esempio un pezzo a intreccio. Ci volevano 40 ore per duplicare il pezzo col procedimento precedente. Ora siamo in grado di farlo, compreso il taglio dei pezzi, in metà tempo. Non saremmo riusciti senza PrimeScan e EDGECAM."

Jarrett afferma che in alcuni casi il team ha ridotto i tempi di ciclo del 50%. "Prendiamo ad esempio un pezzo a intreccio. Ci volevano 40 ore per duplicare il pezzo col procedimento precedente. Ora siamo in grado di farlo, compreso il taglio dei pezzi, in metà tempo. Non saremmo riusciti senza PrimeScan e EDGECAM." Il team di Omega Enterprises è stato in grado di iniziare a implementare questi miglioramenti rapidamente grazie all'adattabilità dello scanner a luce strutturata e all'assistenza e supporto di Hexagon. "Avere a disposizione il tecnico applicativo di Hexagon in loco per un corso di formazione di due giorni sullo scanner è stato eccezionale", commenta Jarrett. "Il mio team non ha solo imparato molto, ma il tecnico ha saputo adattare il corso alle nostre particolari esigenze applicative utilizzando pezzi che provenivano direttamente dal nostro reparto di produzione!"

Infine, come sottolinea Jarrett, PrimeScan e EDGECAM hanno contribuito ad aumentare la competitività di Omega Enterprises. "L'elevata qualità dei dati di scansione fornisce bordi netti e un'ottima definizione di qualsiasi stile artistico presente sullo stampo. Con lo scanner 3D possiamo duplicare questi lavori estremamente dettagliati senza problemi. Ha davvero contribuito ad arricchire la nostra attività, aggiungendo una dimensione che non saremmo stati in grado di gestire senza di esso."