Séries de pièces individuelles sur 5 axes

Color Metal GmbH - Allemagne

Contact

La pression de plus en plus forte en terme de délais et la nécessité de fabriquer aussi économiquement que possible, ont poussé le constructeur de moules l’entreprise Color Metal situé à Heitersheim dans le Baden, à investir dans une installation de fabrication automatisée, composée de deux centres d’usinage à 5 axes de marque Grob et dans un imposant système de palettisation de marque Schuler.

Avec ses 85 collaborateurs, l’entreprise Color Metal fabrique

des moules par injection pesant jusqu’à une dizaine de

tonnes pour un grand nombre de domaines d’application,

tels que la technique médicale, l’automobile, les appareils

ménagers, sanitaires et autre secteurs. La nouvelle installation

automatisée fabrique des pièces individuelles telles

que des superstructures et inserts de moulage, en série

pour ainsi dire. Cela permet d’éviter des temps d’arrêt, et les

coûteuses machines tournent pratiquement 24 heures sur

24, week-ends et jours fériés compris. La G550 et la G350 de

Grob sont toutes deux équipées de palpeurs-outil laser m&h

et de palpeurs de mesure de m&h.

Avec ses 85 collaborateurs, l’entreprise Color Metal fabrique

des moules par injection pesant jusqu’à une dizaine de

tonnes pour un grand nombre de domaines d’application,

tels que la technique médicale, l’automobile, les appareils

ménagers, sanitaires et autre secteurs. La nouvelle installation

automatisée fabrique des pièces individuelles telles

que des superstructures et inserts de moulage, en série

pour ainsi dire. Cela permet d’éviter des temps d’arrêt, et les

coûteuses machines tournent pratiquement 24 heures sur

24, week-ends et jours fériés compris. La G550 et la G350 de

Grob sont toutes deux équipées de palpeurs-outil laser m&h

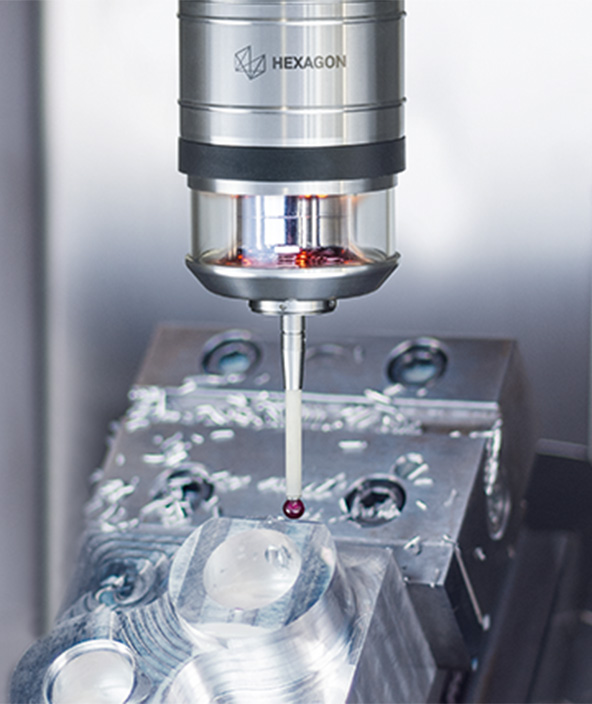

et de palpeurs de mesure de m&h. Chez Color Metal, on utilise les palpeurs de mesure de m&h depuis des années. Cela fait longtemps déjà que nous avons remplacé les autres marques par des palpeurs m&h. En outre, m&h propose ce qu’on appelle les modèles «caméléon», qui peuvent commuter sur les systèmes de communication d’autres fabricants. On peut ainsi continuer à utiliser le dispositif de réception et la connexion des autres systèmes existants.D’autre part, les bonnes expériences rencontrées lors de réparations pendant lesquelles un palpeur nous a été prêté dès le lendemain, nous ont convaincu de remplacer presque tous les autres palpeurs.

Les palpeurs de mesure m&h communiquent avec la

commande par signaux infrarouges. La technologie HDR

(High-Date-Rate) développée par m&h, avec sa haute fréquence

et les séquences fixes des signaux, empêche l’arrêt de la production par des signaux erronés issus de facteurs

extérieurs ou de reflets lumineux. Mais la particularité de ces

machines Grob G550 et G350, avec broche d’usinage à disposition

horizontale, est qu’elles sont équipées de Toolsetters

laser de m&h. Ces Toolsetters sont montés sur la table de la

machine et suivent chaque mouvement de la table. Dans la

position verticale la plus utilisée dans l’usinage, pointeur vers

le haut, ces Toolsetter laser sont très exposés aux pluies de

réfrigérant et aux copeaux.

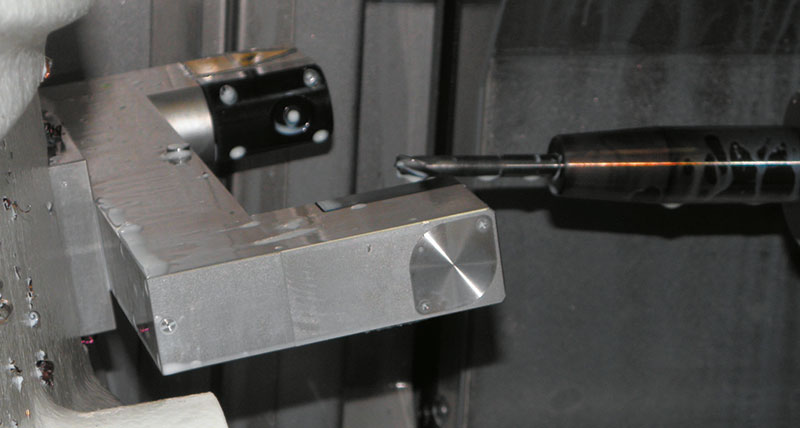

Les palpeurs de mesure m&h communiquent avec la

commande par signaux infrarouges. La technologie HDR

(High-Date-Rate) développée par m&h, avec sa haute fréquence

et les séquences fixes des signaux, empêche l’arrêt de la production par des signaux erronés issus de facteurs

extérieurs ou de reflets lumineux. Mais la particularité de ces

machines Grob G550 et G350, avec broche d’usinage à disposition

horizontale, est qu’elles sont équipées de Toolsetters

laser de m&h. Ces Toolsetters sont montés sur la table de la

machine et suivent chaque mouvement de la table. Dans la

position verticale la plus utilisée dans l’usinage, pointeur vers

le haut, ces Toolsetter laser sont très exposés aux pluies de

réfrigérant et aux copeaux.Mais cela n’entrave en rien la fonctionnalité du laser m&h. Selon m&h, le modèle 35.65 a été conçu pour être particulièrement pratique en machine-outil, et il présente certaines particularités en adéquation, comparé aux autres marques de la concurrence. Cela comprend le verrouillage hermétique par coulisseau du système optique qui reste fermé même en absence d’air comprimé, protégeant ainsi efficacement le laser, y compris à l’arrêt. Pour économiser le coûteux air comprimé, l’optique du laser m&h est dans une chambre qui se ferme hermétiquement et se remplit d’air comprimé dès qu’on éteint le laser.A l’ouverture de l’optique, cette surpression souffle vers l’extérieur un puissant jet d’air d’environ 4 bar, ôtant ainsi fiablement la saleté ou les gouttes de liquide de refroidissement éventuellement déposées devant l’ouverture de l’optique laser. En outre, les outils sont mesurés sous air comprimé, empêchant ainsi la pénétration de copeaux ou d’éclaboussures pendant la mesure à grandes vitesses de rotation. Steffen Schniepper confirme:„Ni huile, ni micro-copeau ou dépôt résineux de réfrigérant n’entrave la fonctionnalité du laser m&h.“ Chez Color Metal, on ne connaît que trop bien ces problèmes expérimentés avec d’autres marques. „Nous avions régulièrement le message: Laser pas prêt.“ Avec le laser Toolsetter m&h, on ne connaît plus ce type d’arrêt. “Les lasers m&h fonctionnent dès le début sans problèmes.“

Ni huile, ni micro-copeau ou dépôt

résineux de réfrigérant n’entrave la

fonctionnalité du laser m&h.

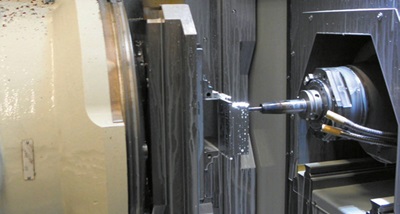

Puis d’ajouter:„… et ils sont plus précis en plus.“ Pour arriver

à cette conclusion, nous avons effectué des mesures comparatives

avec les différentes marques et des courbes de

dispersion. Tandis qu’avec d’autres lasers, on enregistrait des

erreurs de mesure jusqu’à 3 centième, les lasers m&h n’ont

aucun défaut. La manipulation des lasers de m&h elle aussi

est très applaudie. „Les cycles sont très faciles à comprendre

et à gérer. Ils nous permettent de faire beaucoup plus“, dit

Steffen Schniepper. Avec les modèles de la concurrence, on

ne pouvait mesurer que la longueur et le rayon de l’outil. On

rencontrait souvent des problèmes et des imprécisions parce

qu’il était difficile de trouver le centre, et donc de mesurer

l’outil exactement dans le point focal du laser. L’alignement

du laser m&h à l’aide de la tige de calibrage et de la rainure

d’orientation fraisée dans le corps du laser garantissent

l’alignement sur le point de focalisation. Avec la puissante

focalisation du rayon laser, comparée aux produits de la concurrence,

la précision est plus grande, ce qui donne de bien

meilleurs résultats, surtout avec les outils aux très petits diamètre.

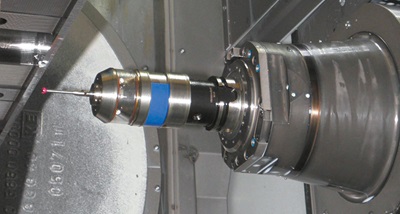

De toute évidence, m&h a apporté un grand soulagement

à l’opérateur et éliminé les problèmes fréquents. Tout cela constitue pour Color Metal d’importants critères,

car les Toolsetter sont très souvent appelés et utilisés dans

l’exploitation automatisée.

„Nous mesurons longueur et

diamètre de l’outil serré dans la broche d’usinage“, explique

Steffen Schniepper. Mais plus important encore pour

le déroulement de la production, le contrôle de bris d’outil.

Après chaque cycle d’usinage, le système vérifie rapidement

si les tranchants sont toujours là où ils doivent être. „Sur

les fraises 2 tailles, nous vérifions la présence de chaque

tranchant“, explique Steffen Schniepper. S’il manque un tranchant,

la palette est éjectée pour ne plus être usinée. L’outil

concerné est bloqué et un outil jumeau activé. L’installation

travaille automatiquement avec la palette suivante.

„Nous mesurons longueur et

diamètre de l’outil serré dans la broche d’usinage“, explique

Steffen Schniepper. Mais plus important encore pour

le déroulement de la production, le contrôle de bris d’outil.

Après chaque cycle d’usinage, le système vérifie rapidement

si les tranchants sont toujours là où ils doivent être. „Sur

les fraises 2 tailles, nous vérifions la présence de chaque

tranchant“, explique Steffen Schniepper. S’il manque un tranchant,

la palette est éjectée pour ne plus être usinée. L’outil

concerné est bloqué et un outil jumeau activé. L’installation

travaille automatiquement avec la palette suivante.

Ce qui économie beaucoup de temps et d’argent. On ne

fait pas seulement des économies avec les appareils de

préréglage de l’outil. „Avant, lorsqu’un outil cassait au début

de l’usinage, cela pouvait coûter jusqu’à sept outils suivants“,

décrit Steffen Schniepper la situation de l’époque. „Maintenant

nous avons la sécurité du proces-sus dans l’installation

automatisée et nous économisons beaucoup d’outils.“ Désormais,

il suffit au collaborateur de faire défiler les rapports

de la machine et cibler les palettes éjectées, alors qu’avant, il

perdait beaucoup de temps à vérifier chaque pièce pour s’assurer

qu’elle était entièrement usinée. „On perdait beaucoup

de temps, et quand un foret restait coincé dans un trou parce

que le foret pilote était cassé, cela prenait au moins une demi-journée de travail.Une opération bien coûteuse, surtout

pour les forets à alésage profond.Aujourd’hui, nous avons

la certitude d’avoir toutes les géométries. Si des erreurs ne

sont détectées qu’à l’assemblage, cela revient très cher en

temps et en argent.“ Le contrôle automatique du bris d’outil

économise la main d’oeuvre qui devait vérifier les palettes. Un

argument non négligeable, surtout quand il ne s’agit pas seulement

d’un travail de nuit mais d’un déroulement entièrement

automatisé sur tout un week-end.

Chez Color Metal, on souligne également la facilité d’entretien

des lasers m&h, car il faut les nettoyer beaucoup moins

souvent que d’autres modèles. Le mécanisme de fermeture

hermétique sous air comprimé n’y est assurément pas étranger.

Le nettoyage lui-même requiert moins de manipulations

et, selon le modèle, il est très facile et rapide à réaliser.

Chez Color Metal, on souligne également la facilité d’entretien

des lasers m&h, car il faut les nettoyer beaucoup moins

souvent que d’autres modèles. Le mécanisme de fermeture

hermétique sous air comprimé n’y est assurément pas étranger.

Le nettoyage lui-même requiert moins de manipulations

et, selon le modèle, il est très facile et rapide à réaliser.

Aujourd’hui, on fraise beaucoup plus qu’avant chez Color Metal;

dès que c’est possible, on fraise du début à la fin.On polit

de moins en moins aussi. Cela concerne même le conduit

d’injection et le cône au point d’injection.C’est pourquoi on

utilise des fraises jusqu’à 0,4 mm

de diamètre. L’ouvrier du fraisage à dur se fie au travail de

son collègue chargé de l’usinage précédent, et qui ne doit

avoir oublié aucun contour. Pour être certain qu’il le puisse,

la pièce, encore serrée dans la machine, est vérifiée par le logiciel

3D Form Inspect de m&h. Il suffit de quelques minutes

pour comparer les valeurs réelles des contours fraisés aux

valeurs de consigne avec les données CAO. Les opérateurs

voient immédiatement si la pièce respecte les tolérances ou pas, et peuvent donc immédiatement post-usiner la pièce

directement dans le même serrage si nécessaire.

„Avant, il

arrivait qu’une pièce coince à l’assemblage“, décrit Steffen

Schniepper la situation de l’époque chez Color Metal. „Aujourd’hui,

nous mesurons chaque pièce pendant le fraisage

à dur, avant qu’elle sorte de la machine.En outre, les clients

exigent de plus en plus de rapports de mesure. Ca aussi

maintenant c’est fait.Entre-temps, nous sommes de vrais

fans de m&h.“