Pieza individual - cinco ejes en serie

Color Metal GmbH - Alemania

Contacto

Una continua y creciente presión de tiempo y la necesidad de una fabricación en lo posible rentable, la construcción de moldes de la empresa Color Metal en Baden - Heitersheim se decidió a invertir en una instalación de fabricación automática con dos centros de mecanizado de cinco ejes de Grob y una alimentación grande de paletas de Schuler.

La empresa Color Metal fabrica con aprox. 85 colaboradores

moldes por inyección hasta un tamaño de 10 t para diversos

campos de aplicación, como la tecnología médica, industria

automotriz, electrodomésticos, instalaciones sanitarias y

otros sectores. En la nueva instalación automatizada se fabrican

las piezas en serie, como por ejemplo bases e insertos de

molde. De esta forma se evitan tiempos de parada y las costosas

máquinas funcionan prácticamente las 24 horas incluidos

fines de semana y festivos. Tanto la Grob G550 como también

la Grob G350 están equipadas con medidor de herramienta

láser y sondas de m&h.

La empresa Color Metal fabrica con aprox. 85 colaboradores

moldes por inyección hasta un tamaño de 10 t para diversos

campos de aplicación, como la tecnología médica, industria

automotriz, electrodomésticos, instalaciones sanitarias y

otros sectores. En la nueva instalación automatizada se fabrican

las piezas en serie, como por ejemplo bases e insertos de

molde. De esta forma se evitan tiempos de parada y las costosas

máquinas funcionan prácticamente las 24 horas incluidos

fines de semana y festivos. Tanto la Grob G550 como también

la Grob G350 están equipadas con medidor de herramienta

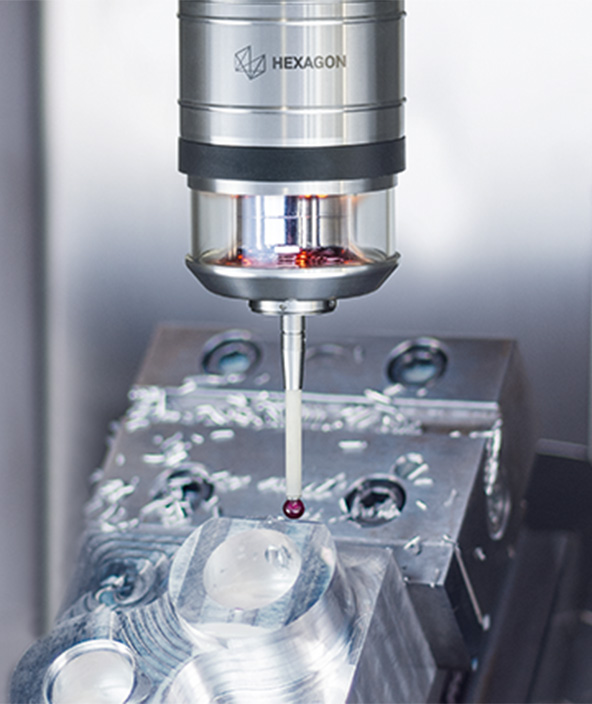

láser y sondas de m&h.Las sondas de m&h son conocidas en Color Metal por varios años de experiencia de utilización. En definitiva, desde hace tiempo se inició el reemplazo de otras marcas por sondas m&h. Para ello m&h ofrece los llamados modelo “Camaleón”, en los cuales por conmutador se puede adaptar a los sistemas de comunicación de otros fabricantes. Así puede utilizarse el dispositivo existente de recepción y el enlace de control de otros sistemas. Con base en buenas experiencias en reparaciones , en las cuales durante un día se dispuso de una sonda prestada, entre tanto se han cambiado casi todas las sondas.

Las sondas m&h se comunican con el control por medio

de señales infrarrojas. En ello se utiliza la tecnología HDR

desarrollada por m&h (High-Data-Rate), que a través de una

elevada frecuencia y secuencias de señal fijas, se encarga que

ninguna influencia exterior o reflejos de luz pueda generar señales

erróneas con interrupciones de producción no deseadas.

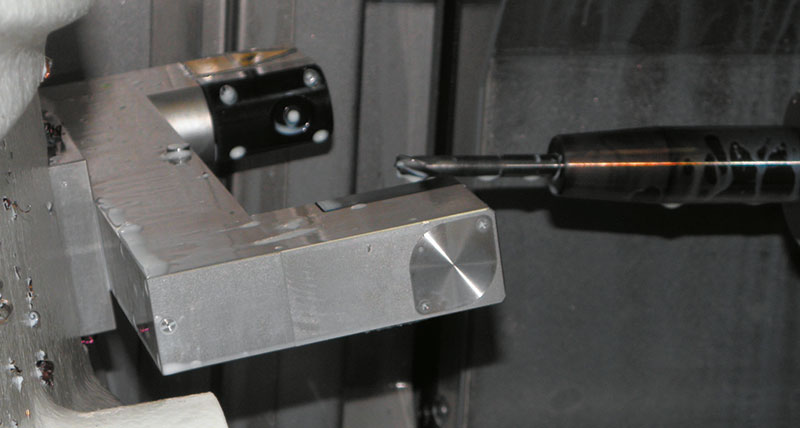

Una característica destacada de estas máquinas Grob G550 y

G350, con husillo de trabajo dispuesto en posición horizontal, es el equipamiento con medidores de herramienta Laser de

m&h. Estos medidores de herramienta están montados en

la mesa de la máquina y hacen todos los movimientos de la

mesa de trabajo. Incluso si los medidores de herramienta -

láser en las posiciones de trabajo más frecuentes se encuentran

indicando hacia arriba, están expuestos permanentemente

a lluvia de refrigerante y bombardeo de virutas.

Las sondas m&h se comunican con el control por medio

de señales infrarrojas. En ello se utiliza la tecnología HDR

desarrollada por m&h (High-Data-Rate), que a través de una

elevada frecuencia y secuencias de señal fijas, se encarga que

ninguna influencia exterior o reflejos de luz pueda generar señales

erróneas con interrupciones de producción no deseadas.

Una característica destacada de estas máquinas Grob G550 y

G350, con husillo de trabajo dispuesto en posición horizontal, es el equipamiento con medidores de herramienta Laser de

m&h. Estos medidores de herramienta están montados en

la mesa de la máquina y hacen todos los movimientos de la

mesa de trabajo. Incluso si los medidores de herramienta -

láser en las posiciones de trabajo más frecuentes se encuentran

indicando hacia arriba, están expuestos permanentemente

a lluvia de refrigerante y bombardeo de virutas.Esto no perjudica la capacidad de funcionamiento del láser - m&h. El modelo 35.65 según declaraciones de m&h, se desarrolló con especial atención en la utilidad práctica en la máquina herramienta, y en consecuencia muestra algunas particularidades en comparación con productos de la competencia. A ello pertenece no solamente el cierre seguro del sistema óptico a través de una corredera, que incluso con el aire comprimido desconectado permanece cerrada y protege el láser también estando apagado. Para ahorrar costoso aire de sellado, el sistema óptico del láser m&h se encuentra en una cámara, que al desconectar el láser cierra herméticamente y se llena con aire comprimido. Al abrir el sistema óptico, esta sobrepresión de aprox. 4 bares sopla con un fuerte chorro de aire hacia el exterior y elimina de forma fiable la suciedad o gotas de refrigerante, que se hayan depositado eventualmente delante de la apertura del sistema óptico láser. Además se realiza la medición de las herramientas bajo aire de sellado, lo que evita la penetración de virutas o salpicaduras también en la medición con elevados números de revoluciones. Steffen Schniepper afirma: “Ni aceite, micro-virutas o resinas de refrigerante afectan la capacidad de funcionamiento del láser m&h”. Color Metal conoce estos problemas de la experiencia con productos de otros fabricantes. “Una y otra vez teníamos el mensaje: Láser no está listo”. De los medidores de herramienta láser - m&h no se conocen más estas paradas. “Los láser - m&h funcionan desde un comienzo sin problemas”.

Ni aceite, micro-virutas o resinas

de refrigerante afectan la capacidad

de funcionamiento del láser m&h

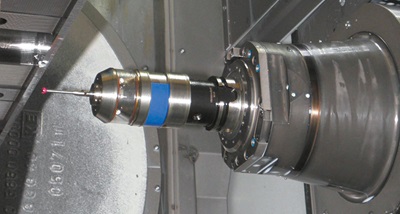

Para añadir: “… y también son más exactos”. Para llegar a este

juicio, las mediciones de comparación se realizaron con las diferentes

marcas y se compararon las imágenes de dispersión.

Mientras con otros láser se registraron errores de medición de

hasta 3 décimas, los láser m&h son impecables. También se

elogia la manipulación y la aplicación de los láser - m&h. “Los

ciclos se comprenden fácilmente y son de manera muy fácil de

usar. Así podemos hacer mucho más”, dice Steffen Schniepper.

Con los productos de la competencia se podía medir solamente

la longitud y el radio de la herramienta. Se presentaban

también problemas e imprecisiones porque era difícil encontrar

el centro, es decir medir la herramienta exactamente en el

punto focal del láser. Con la alineación del láser - m&h por medio

de pin de calibración y una ranura de ajuste integrada en

el cuerpo del láser, se garantiza la alineación exacta sobre el

punto focal del láser. Junto con el fuerte enfoque del haz láser

en comparación con productos de la competencia resulta una

elevada precisión, que no por último también ofrece mejores

resultados en diámetros de herramienta muy pequeños. Es

evidente que m&h logró aquí un notable alivio para el operador

y eliminó problemas frecuentes.

Todo ello son para Color Metal importantes criterios, después

de todo los medidores de herramienta se llaman con frecuencia

y se utilizan en el funcionamiento automatizado.

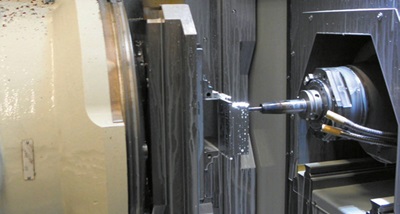

“Nosotros

medimos longitud y diámetro de herramienta, apretada en

el husillo de trabajo” aclara Steffen Schniepper. Pero más

importante para el proceso de producción es el control de

rotura de herramientas. Después de cada ciclo de mecanizado

se comprueba brevemente si los filos se encuentran donde

deben estar. “En las fresas de acabado controlamos cada

filo en cuanto a su presencia”, aclara Steffen Schniepper. Si

falta un filo la paleta sale y no se continua mecanizando. La

herramienta correspondiente se bloquea y se activa una herramienta

de reemplazo. La instalación continua funcionando

automáticamente con la paleta siguiente.

“Nosotros

medimos longitud y diámetro de herramienta, apretada en

el husillo de trabajo” aclara Steffen Schniepper. Pero más

importante para el proceso de producción es el control de

rotura de herramientas. Después de cada ciclo de mecanizado

se comprueba brevemente si los filos se encuentran donde

deben estar. “En las fresas de acabado controlamos cada

filo en cuanto a su presencia”, aclara Steffen Schniepper. Si

falta un filo la paleta sale y no se continua mecanizando. La

herramienta correspondiente se bloquea y se activa una herramienta

de reemplazo. La instalación continua funcionando

automáticamente con la paleta siguiente.

Esto ahorra considerablemente dinero y tiempo. No solamente

se ahorra el aparato de preajuste de herramientas. “Antes

cuando se rompía una herramienta en el ciclo de mecanizado,

costaba hasta siete herramientas consecutivas”, describe Steffen

Schniepper la situación de aquel tiempo. “Ahora tenemos

seguridad del proceso en la instalación auto-mática y ahorramos

muchas herramientas”. Ahora el colaborador puede ver

los protocolos de la máquina y tomar de forma orientada las

paletas expulsadas donde antes debía controlar exactamente

cada pieza si se habían realizado todos los mecanizados.

“Esto costaba mucho tiempo y cuando alguna vez una broca

se bloqueaba en el agujero porque la broca piloto estaba

rota, costaba mínimo medio día de trabajo. Algo costoso ante

todo en brocas para agujeros profundos. Hoy día tenemos la

seguridad que todas las geometrías están incluidas. Cuando

se descubren errores tan sólo en el montaje, es costoso y

demanda mucho tiempo”. El control automático de rotura de

herramientas ahorra la persona que debe mirar las paletas. Un argumento importante, ante todo cuando no solamente

se trata de un turno nocturno sino todo un fin de semana de

trabajo automatizado.

En Color Metal se destaca también el fácil mantenimiento del

láser - m&h, porque este láser debe limpiarse mucho menos

que otros modelos. Esto se debe no en último lugar al mecanismo

seguro de cierre y al aire de sellado. La limpieza misma

se efectúa con pocas manipulaciones, y según el modelo

utilizado se realiza de forma rápida y sencilla.

En Color Metal se destaca también el fácil mantenimiento del

láser - m&h, porque este láser debe limpiarse mucho menos

que otros modelos. Esto se debe no en último lugar al mecanismo

seguro de cierre y al aire de sellado. La limpieza misma

se efectúa con pocas manipulaciones, y según el modelo

utilizado se realiza de forma rápida y sencilla.

En Color Metal hoy día se fresa mucho más que antes, donde

es posible se realiza fresado de acabado. Cada vez más se

bruñe menos. Esto se aplica incluso al canal de mazarota y

al cono en el punto de inyección. Por ello se utilizan fresas de

hasta 0,4 mm de diámetro. El operador de fresado duro confía

en que su colega en el trabajo blando ha mecanizado todos los

contornos de forma correcta.

Para que esto sea realidad con el software m&h 3D Form

Inspect se controla todavía en la sujeción de la máquina.

Con ello puede realizarse en pocos minutos una comparación

real-nominal de los contornos fresados frente al modelo CAD.

Los operadores de la máquina ven de inmediato si la pieza

tiene dimensiones exactas limitadas por tolerancias o no, y

pueden repasar inmediatamente y en la misma sujeción.

“Antes sucedía que una pieza se agarrotaba en el montaje”,

relata Steffen Schniepper la situación de aquel tiempo en

Color Metal. “Hoy día en el fresado duro medimos cada pieza

antes de que salga de la máquina. Además los clientes exigen

cada vez más protocolos de medición. Esto también se

cumple. Entre tanto somos verdaderos seguidores de m&h”.