Einzelteile fünfachsig in serie

Color Metal GmbH - Deutschland

Kontakt

Ständig steigender Termindruck und die Notwendigkeit möglichst wirtschaftlich zu fertigen, haben den Formenbau der Firma Color Metal im badischen Heitersheim bewogen, in eine automatisierte Fertigungsanlage mit zwei fünfachsigen Bearbeitungszentren von Grob und eine große Palettenzuführung von Schuler zu investieren.

Die Firma Color Metal fertigt mit etwa 85 Mitarbeitern

Spritzgießformen bis zu einer Größe von etwa 10 t für

viele Anwendungsbereiche, wie Medizintechnik, Automobil,

Haushaltsgeräte Sanitär und andere Bereiche. Auf der

neuen, automatisierten Anlage werden Einzelstücke, wie

Formaufbauten und Formeinsätze sozusagen in Serie

gefertigt. Auf diese Weise können Stillstandszeiten

vermieden werden und die teuren Maschinen arbeiten

praktisch rund um die Uhr und über Wochenenden und

Feiertage. Sowohl die Grob G550 als auch die Grob G350

sind mit Laser-Werkzeugmesssystemen von m&h und

Messtastern von m&h ausgestattet.

Die Firma Color Metal fertigt mit etwa 85 Mitarbeitern

Spritzgießformen bis zu einer Größe von etwa 10 t für

viele Anwendungsbereiche, wie Medizintechnik, Automobil,

Haushaltsgeräte Sanitär und andere Bereiche. Auf der

neuen, automatisierten Anlage werden Einzelstücke, wie

Formaufbauten und Formeinsätze sozusagen in Serie

gefertigt. Auf diese Weise können Stillstandszeiten

vermieden werden und die teuren Maschinen arbeiten

praktisch rund um die Uhr und über Wochenenden und

Feiertage. Sowohl die Grob G550 als auch die Grob G350

sind mit Laser-Werkzeugmesssystemen von m&h und

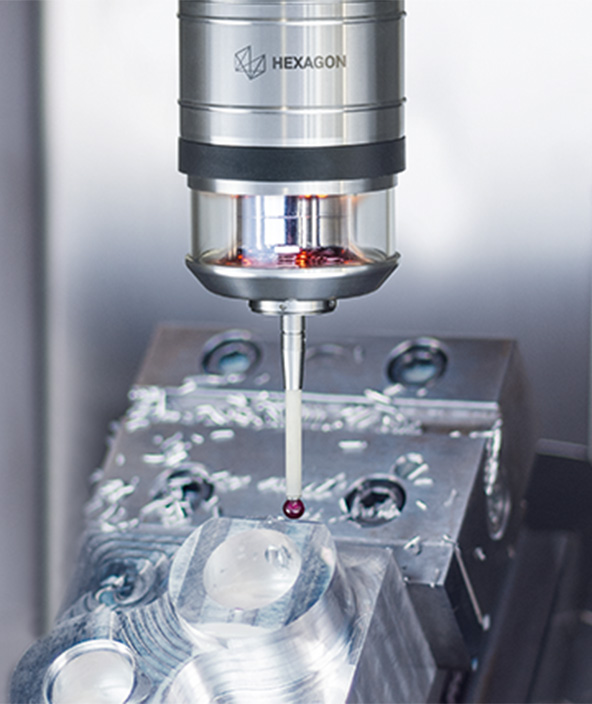

Messtastern von m&h ausgestattet.Die Messtaster von m&h kennt man bei Color Metal bereits aus langjähriger Einsatzerfahrung. Schließlich hat man schon vor längerer Zeit begonnen, andere Fabrikate durch m&h-Taster zu ersetzen. Dazu bietet m&h sogenannte Chamäleon-Modelle an, bei denen per Schalter auf die Kommunikationssysteme anderer Hersteller umgestellt werden kann. So kann die vorhandene Empfangseinrichtung und Steuerungsverbindung anderer Systeme genutzt werden. Auch aufgrund guter Erfahrungen bei Reparaturen, bei denen innerhalb eines Tages ein Leihtaster zur Verfügung stand, hat man mittlerweile fast alle anderen Taster ausgetauscht.

Die m&h Messtaster kommunizieren mittels Infrarotsignalen

mit der Steuerung. Dabei kommt die von m&h entwickelte

HDR-Technologie zum Einsatz (High-Data-Rate), die über

eine hohe Frequenz und mit festen Signalabfolgen dafür

sorgt, dass keine Fremdeinflüsse oder Lichtreflexe zu

Fehlsignalen mit ungewollten Fertigungsunterbrechungen

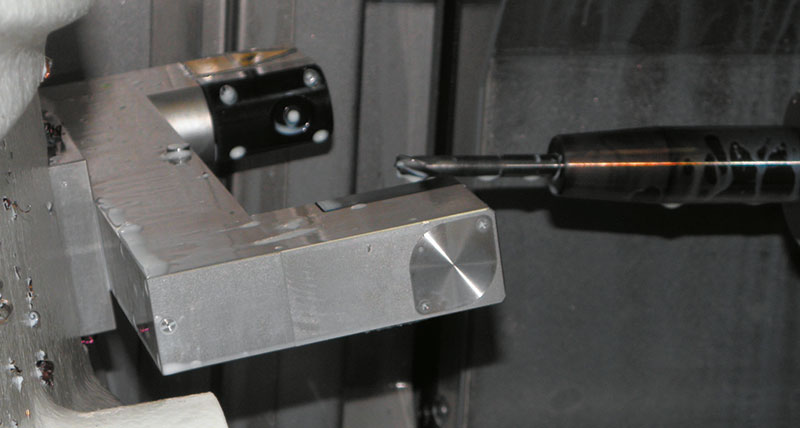

führen können. Auffallendes Merkmal dieser Grob G550 und G350 Maschinen, mit horizontal angeordneter

Arbeitsspindel, ist aber die Ausrüstung mit Laser-Toolsettern

von m&h. Diese Toolsetter sind an den Maschinentisch

montiert und machen jegliche Bewegungen des Arbeitstisches

mit. Auch wenn die Laser-Toolsetter in der meist

genutzten Arbeitsposition nach oben zeigend sitzen, sind

sie doch permanentem Kühlmittelregen und Spänebeschuss

ausgesetzt.

Die m&h Messtaster kommunizieren mittels Infrarotsignalen

mit der Steuerung. Dabei kommt die von m&h entwickelte

HDR-Technologie zum Einsatz (High-Data-Rate), die über

eine hohe Frequenz und mit festen Signalabfolgen dafür

sorgt, dass keine Fremdeinflüsse oder Lichtreflexe zu

Fehlsignalen mit ungewollten Fertigungsunterbrechungen

führen können. Auffallendes Merkmal dieser Grob G550 und G350 Maschinen, mit horizontal angeordneter

Arbeitsspindel, ist aber die Ausrüstung mit Laser-Toolsettern

von m&h. Diese Toolsetter sind an den Maschinentisch

montiert und machen jegliche Bewegungen des Arbeitstisches

mit. Auch wenn die Laser-Toolsetter in der meist

genutzten Arbeitsposition nach oben zeigend sitzen, sind

sie doch permanentem Kühlmittelregen und Spänebeschuss

ausgesetzt.Das tut aber der Funktionstüchtigkeit der m&h Laser keinen Abbruch. Das Modell 35.65 wurde, nach Angaben von m&h, mit besonderem Augenmerk auf die Praxistauglichkeit in der Werkzeugmaschine entwickelt und weist dementsprechend einige Besonderheiten im Vergleich zu Wettbewerbsfabrikaten auf. Dazu gehört nicht nur das sichere Verschließen der Optik über einen Schieber, der auch bei abgestellter Pressluft geschlossen bleibt und so den Laser auch im abgestellten Zustand schützt. Um teure Sperrluft zu sparen, befindet sich die Optik des m&h-Lasers in einer Kammer, die sich beim Abschalten des Lasers hermetisch verschließt und mit Druckluft füllt. Beim Öffnen der Optik bläst dieser Überdruck von etwa 4 bar mit scharfem Luftstrahl nach außen und entfernt zuverlässig Schmutz oder Kühlmitteltropfen, die sich eventuell vor der Öffnung der Laseroptik abgelagert haben. Zusätzlich erfolgt das Messen der Werkzeuge unter Sperrluft, was ein Eindringen von Spänen oder Spritzern auch beim Messen mit hohen Umdrehungszahlen verhindert. Steffen Schniepper bestätigt: „Weder Öl, noch Mikrospäne oder Kühlmittelverharzungen beeinträchtigen die Funktionstüchtigkeit der m&h-Laser.“ Dabei kennt man bei Color Metal diese Probleme nur zu gut aus der Erfahrung mit anderen Fabrikaten. „Immer wieder hatten wir die Meldung: Laser nicht bereit.“ Von den m&h Laser-Toolsettern kennt man solche Stillstände nun nicht mehr. “Die m&h Laser funktionieren von Beginn an ohne Probleme.“

Weder Öl, noch Mikrospäne oder

Kühlmittelverharzungen

beeinträchtigen die Funktionstüchtigkeit

der m&h-Laser.

Um dann nachzusetzen: „… und genauer sind die auch.“ Um

zu diesem Urteil zu kommen, wurden Vergleichsmessungen

mit den unterschiedlichen Fabrikaten durchgeführt und die

Streubilder verglichen. Während man mit anderen Lasern

Messfehler bis zu 3 Zehntel registrierte, sind die m&h Laser

ohne Fehl und Tadel. Auch im Handling und in der Anwendung

werden die Laser von m&h sehr gelobt. „Die Zyklen

sind leicht verständlich und sehr anwendungsfreundlich

aufbereitet. Damit können wir viel mehr machen“, sagt

Steffen Schniepper. Mit den Wettbewerbsfabrikaten konnte

nur die Werkzeuglänge und der Radius gemessen werden.

Probleme und Ungenauigkeiten traten auch auf, weil es

schwierig war, die Mitte zu finden, also das Werkzeug genau

im Fokuspunkt des Lasers zu messen.

Mit der Ausrichtung des m&h-Lasers mittels Kalibrierstift

und einer, im Laserkorpus eingearbeiteten Richtnut wird

die genaue Ausrichtung auf den Fokuspunkt des Lasers

gewährleistet. Zusammen mit der starken Fokussierung

des Laserstrahls im Vergleich zu Wettbewerbsprodukten

ergibt sich eine erhöhte Genauigkeit, die nicht zuletzt auch

bei sehr kleinen Durchmessern der Werkzeuge deutlich

bessere Ergebnisse bringt. Ganz offensichtlich hat m&h

hier spürbare Erleichterung für die Bediener geschaffen

und häufig auftretende Probleme beseitigt.

Dies alles sind für Color Metal wichtige Kriterien, schließlich

werden die Toolsetter sehr häufig aufgerufen und im automatisierten

Betrieb eingesetzt.

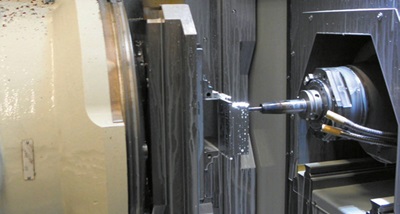

„Wir messen Werkzeuglänge

und Durchmesser, gespannt in der Arbeitsspindel“, erläutert

Steffen Schniepper. Wichtiger für den Produktionsdurchlauf

ist aber die Werkzeugbruchkontrolle. Nach jedem Bearbeitungszyklus

wird kurz geprüft, ob die Schneiden noch da

sind, wo sie sein sollten. „Bei Schaftfräsern prüfen wir jede

Schneide auf Anwesenheit“, erläutert Steffen Schniepper.

Sollte eine Schneide fehlen, wird die Palette ausgeschleust

und nicht weiter bearbeitet. Das betreffende Werkzeug wird

gesperrt und ein Schwesterwerkzeug aktiviert. Die Anlage

arbeitet automatisch mit der nächsten Palette weiter.

„Wir messen Werkzeuglänge

und Durchmesser, gespannt in der Arbeitsspindel“, erläutert

Steffen Schniepper. Wichtiger für den Produktionsdurchlauf

ist aber die Werkzeugbruchkontrolle. Nach jedem Bearbeitungszyklus

wird kurz geprüft, ob die Schneiden noch da

sind, wo sie sein sollten. „Bei Schaftfräsern prüfen wir jede

Schneide auf Anwesenheit“, erläutert Steffen Schniepper.

Sollte eine Schneide fehlen, wird die Palette ausgeschleust

und nicht weiter bearbeitet. Das betreffende Werkzeug wird

gesperrt und ein Schwesterwerkzeug aktiviert. Die Anlage

arbeitet automatisch mit der nächsten Palette weiter.

Das spart jede Menge Geld und Zeit. Nicht nur, dass man

die Werkzeugvoreinstellgeräte einspart. „Wenn früher ein

Werkzeug früh im Bearbeitungsablauf gebrochen ist, hat das

schon mal bis zu sieben Folgewerkzeuge gekostet, die dann

aufgefahren sind“, schildert Steffen Schniepper die damalige

Situation. „Jetzt haben wir Prozesssicherheit in der automatisierten

Anlage und sparen sehr viele Werkzeuge.“ Nun kann

der Mitarbeiter die Protokolle der Maschine durchsehen und

die ausgeschleusten Paletten gezielt greifen, wo er früher

mühsam jedes Werkstück genau prüfen musste, ob auch alle

Bearbeitungen ausgeführt waren. „Das hat viel Zeit gekostet und wenn mal ein Bohrer im

Loch steckte, weil der Pilotbohrer gebrochen war, hat das

mindestens einen halben Tag Arbeit gekostet. Ein teures

Unterfangen, vor allem bei Tieflochbohrern. Heute haben wir

die Sicherheit, dass alle Geometrien drin sind. Wenn Fehler

erst beim Zusammenbau entdeckt werden, wird es teuer

und zeitintensiv.“ Die automatische Werkzeugbruchkontrolle

spart den Mann, der die Paletten durch schauen muss. Ein

wichtiges Argument, vor allem wenn es nicht nur um eine

Nachtschicht, sondern um ein ganzes Wochenende

automatisierter Arbeit geht.

Bei Color Metal wird auch die Wartungsfreundlichkeit

der m&h-Laser hervorgehoben, weil man diese Laser viel

seltener reinigen muss als andere Modelle. Das liegt nicht

zuletzt am sicheren Schließmechanismus und der Sperrluft.

Die Reinigung selbst geht mit wenigen Handgriffen vonstatten

und ist, je nach eingesetztem Modell, schnell und einfach

zu erledigen.

Bei Color Metal wird auch die Wartungsfreundlichkeit

der m&h-Laser hervorgehoben, weil man diese Laser viel

seltener reinigen muss als andere Modelle. Das liegt nicht

zuletzt am sicheren Schließmechanismus und der Sperrluft.

Die Reinigung selbst geht mit wenigen Handgriffen vonstatten

und ist, je nach eingesetztem Modell, schnell und einfach

zu erledigen.

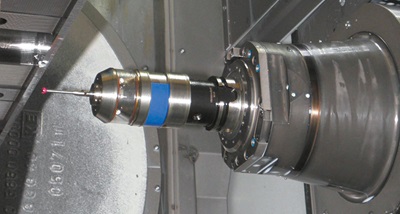

Bei Color Metal wird heute deutlich mehr gefräst als früher

und, wo immer möglich, wird fertig gefräst. Es wird auch immer

weniger poliert. Das trifft sogar für den Angusskanal und

den Konus im Anspritzpunkt zu. Deshalb setzt man Fräser

bis zu 0,4 mm Durchmesser ein. Der Hartfräser verlässt sich

darauf, dass sein Kollege in der Weichfertigung auch alle

Konturen korrekt bearbeitet hat. Damit dies auch wirklich so

ist, wird mit der m&h-Software 3D-Form Inspect noch in der

Aufspannung in der Maschine geprüft. Damit kann in wenigen

Minuten ein Soll-Ist-Vergleich der gefrästen Konturen

gegenüber der CAD-Vorlage durchgeführt werden. Die Maschinenbediener sehen sofort, ob das Werkstück

toleranzhaltig ist oder nicht und können gegebenenfalls

sofort und noch in gleicher Aufspannung nacharbeiten.

„Früher kam es schon mal vor, dass ein Teil beim Zusammenbau

geklemmt hat“, schildert Steffen Schniepper die

damalige Situation bei Color Metal. „Heute messen wir

beim Hartfräsen jedes Teil bevor es von der Maschine geht.

Außerdem verlangen die Kunden mehr und mehr Messprotokolle.

Das ist damit auch erledigt. Wir sind mittlerweile

richtige m&h-Fans.“