Le secteur du BTP passe de l’automatisation à l’autonomie

Magnus Thibblin, Président Guidage d’engins, division Geosystems d’Hexagon

Adopter des solutions technologiques sur le chantier devient un must à l’ère du numérique pour améliorer l’efficacité, la rentabilité, la qualité et la sécurité, et attirer les talents tout en réduisant les délais, les coûts et les impacts environnementaux.

Aujourd’hui, nous sommes tous conscients des atouts des technologies de guidage d’engins et d’automatisation dans les travaux publics. Mais quelles sont les étapes suivantes ?

L’ère de l’autonomie approche à grands pas. Nous devons réinventer les solutions de construction pour donner aux entrepreneurs, à nos clients, les moyens de progresser en toute sécurité vers l’autonomie.

Guidage d’engins : de l’aide à l’automatisation

Les solutions de guidage d’engins utilisent des données provenant de sources telles que des modèles conçus en 3D pour guider les équipements de construction, avec un référencement de position amélioré pour fournir un positionnement horizontal et vertical précis en vue d’un nivellement, d’un fraisage ou d’un pavage exact. La technologie de guidage d’engins se réfère à la position des bords de coupe ou des moules de pavé, déterminée à l’aide de satellites, de stations totales robotisées, de lasers ou d’une combinaison de ces méthodes.

Le guidage d’engins est un moyen d’automatisation subtil, souvent invisible, qui tient compte des exigences d’autonomie du BTP.

La semi-automatisation et l’automatisation sont déjà en place et couvrent tout, des engins de chantier aux données circulant entre les machines et le bureau.

Semi-automatisation : un pas vers l’autonomie

Récemment, nous avons lancé la solution de pelle semi-automatique, qui permet aux opérateurs d’atteindre rapidement et en douceur la profondeur cible idéale. Comme les solutions semi-automatiques nécessitent moins de personnel sur site, elles contribuent à remédier à la pénurie de main-d’œuvre qualifiée. Nous espérons que l’application sera encore plus rapide, plus précise et plus facile à utiliser à l’étape suivante. Nous travaillons également sur des solutions facilitant la vérification et la validation des données, ce qui contribuera à accélérer les opérations et à exclure des erreurs.

Gain de sécurité : une étape inévitable vers l’autonomie

Outre la productivité et la rentabilité, la sécurité est une autre priorité du secteur. L’autonomie présenterait un risque de sécurité inadmissible s’il n’y avait pas de capteurs pour soutenir les opérateurs et protéger les personnes travaillant à proximité des équipements lourds. Nous nous efforçons donc d’accroître la prise de conscience des conducteurs et d’aider les opérateurs à voir ce qui les entoure.

C’est ainsi que nos solutions modulaires de prise de conscience de la sécurité Leica iCON PA10 et PA80 relient les personnes et les véhicules intelligents au système. Nous créons une prise de conscience sur place et utilisons des signaux d’alerte qui indiquent quand les conducteurs d’engins sont à proximité d’une voiture ou d’un poids lourd. Cette solution peut sauver des vies. Enfin, nous voulons intégrer les engins dans un écosystème de prise de conscience de la sécurité, ce qui est envisageable puisque nous sommes déjà en train de relier des sites entiers.

Solutions autonomes pour réduire l’empreinte environnementale

Hexagon s’intéresse aussi à la question de la durabilité en cherchant à exploiter une technologie qui impacte à la fois le chantier et le bureau, pour améliorer la productivité, l’efficacité et la qualité à grande échelle. Le résultat : moins de saisie et moins de coûts.

Le guidage d’engins 3D pour le pavage, par exemple, peut contrôler l’épaisseur du matériau, ce qui permet de réduire la quantité d’asphalte, l’énergie pour le produire et le transporter et de réaliser ainsi des économies.

Une solution efficace et globale se traduit par un travail bien fait en moins d’heures : déplacer la bonne matière, au bon moment, au bon endroit, avec un plus haut niveau de qualité et de précision pour éviter des reprises coûteuses. Et les impacts potentiels sont énormes.

Le secteur du BTP représente 13 % du PIB mondial. La quantité de CO₂ émise et les ressources consommées sont astronomiques. Une diminution de 1 % des émissions de CO₂ grâce à l’efficacité énergétique, au transport et à d’autres moyens permet de réduire directement les émissions de CO₂ de 0,12 gigatonne par an.

Prenons comme exemple les États-Unis, qui comptent plus de 4 millions de kilomètres de routes. Si nous pouvons améliorer de 1 % le taux de recyclage de l’asphalte existant grâce à de nouvelles méthodes de reconditionnement, telles que le fraisage précis ou le guidage d’engins 3D lors de la pose de l’asphalte, afin de réduire le gaspillage d’asphalte chaud, cela aura un impact.

1 % dans notre secteur, c’est énorme et urgent.

L’or aujourd’hui, ce sont les données

Il n’y a pas d’autonomie sans accès en temps réel aux données et aux connaissances générées instantanément qui optimisent les prises de décisions.

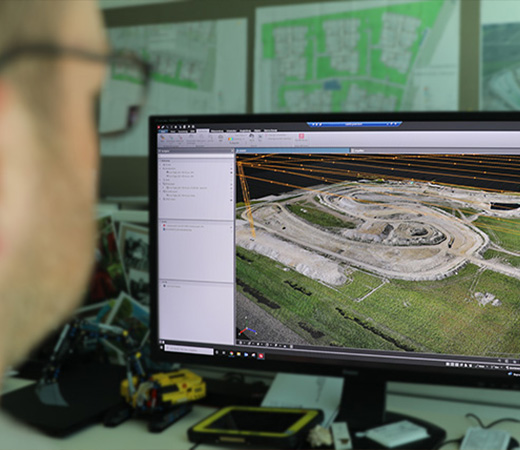

C’est pourquoi nous équipons nos appareils d’un plus grand nombre de capteurs et de possibilités de calcul supplémentaires. Les caméras, la géolocalisation et les outils intelligents permettront aux chefs de projet, chefs de chantier et opérateurs de prendre des décisions plus rapides et plus efficaces. Nous relions aussi plus efficacement le bureau et le terrain afin que tout le monde puisse accéder aux bonnes données au bon moment.

Bien qu’il soit extrêmement utile de générer plus de points-données à l’aide de différents capteurs, il est indispensable de pouvoir en extraire les bonnes informations. Nous facilitons le flux de données en reliant toutes les unités de terrain et en transférant les données au cloud. Nous avons besoin de moyens simples pour fournir les données pertinentes sous la forme appropriée selon les fonctions de la personne ciblée, qu’il s’agisse d’un géomètre, d’un chef d’équipe ou d’un chef de projet.

Les flux de travail doivent être faciles à adopter et à utiliser

L’avenir des processus de construction et de l’autonomie n’implique pas des flux de travail complexes ou des solutions nécessitant une longue formation. Bien au contraire. Nous avons de nombreux clients qui mettent en œuvre des flux de travail très différents. Nos solutions doivent être suffisamment flexibles pour permettre l’adoption de notre technologie dans toutes les fonctions, du terrain au bureau. La facilité d’utilisation est une priorité.

Les exigences technologiques ainsi que les niveaux d’acceptation et d’adoption varient d’une entreprise à l’autre. Nos solutions doivent être suffisamment souples pour répondre à un vaste ensemble de besoins. Notre objectif est de trouver des moyens de rendre les systèmes et les données plus faciles à utiliser. Cela aidera nos clients à maîtriser la pénurie de main-d’œuvre, à accroître leur efficacité et à éviter des erreurs coûteuses.

L’adoption de la technologie commence dès la fabrication

« Si vous voulez aller loin, marchez ensemble », a déclaré Ratan Tata. Et cette philosophie est encore plus fructueuse lorsque tout le secteur avance vers l’autonomie.

Les fabricants d’équipements d’origine (OEM) jouent un rôle crucial dans l’adoption de la technologie. Nous croyons au pouvoir de la collaboration. De plus en plus de machines sont équipées en usine de capteurs 2D et 3D grâce à nos contacts professionnels avec ces OEM et aux impulsions du marché.

Les exigences du marché contribuent aussi au développement technologique de solutions autonomes. Il permet aux équipementiers de prendre en compte de telles solutions pendant la phase de conception. Lorsqu’un OEM développe un nouveau modèle de machine, nous pouvons l’aider à mettre en place une technologie adaptée aux besoins des clients.

Pas à pas

L’autonomie ne s’établit pas en un jour. Notre technologie ouvre la voie à un écosystème plus autonome et plus connecté.

Aujourd’hui, les capteurs 2D et 3D permettent déjà des procédés semi-automatisés ou automatisés. Le passage à des cycles plus autonomes se fera par étapes, chaque étape étant de plus en plus acceptée et approuvée. Aujourd’hui, nous sommes arrivés aux étapes deux et trois des sept ou huit étapes qui seront sans doute nécessaires pour rendre les opérations complètement autonomes. La dernière étape de l’autonomie peut prendre un certain temps, mais le secteur avance à grands pas chaque année, et elle peut arriver plus vite que nous ne le pensons.