El WLS400M contribuye a proporcionar una calidad de alto nivel para el nuevo Honda Civic

Honda - UK

Contacto

Con el Cognitens WLS400M, Honda en Reino Unido realiza ahora el análisis de la causa original en un solo turno en lugar de en varios días. Las mediciones para las que antes se necesitaba hora y media, ahora se hacen en 15 minutos. Para Honda of the UK Manufacturing Ltd, la satisfacción del cliente lo es todo. La medición de precisión se emplea en cada fase del proceso de fabricación para asegurar que todo, desde el motor al acabado de la carrocería, tenga la calidad prevista.

Durante la fase de desarrollo del galardonado nuevo Honda Civic, el Complex Analysis Team for High Accuracy Body (CAT HAB) ha utilizado el sistema Cognitens para ayudar al proceso de desarrollo de piezas cruciales como los ensamblajes de puertas y los portones traseros. Estas importantes áreas afectan tanto a la estética como a la funcionalidad del vehículo. Si el maletero no se cierra adecuadamente o el espacio entre la puerta y la carrocería no es el correcto, los clientes no estarán satisfechos y tampoco lo estará Honda. Esta búsqueda de la precisión se combina con un estricto plazo de producción que debe cumplirse a fin de atender los objetivos empresariales. Por lo tanto, la estrategia de medición en la fase de desarrollo debe combinar alta precisión con velocidad y eficacia.

La necesidad de velocidad (y precisión)

El equipo CAT HAB se integra como una función de calidad en la división de soldadura, pero reúne a personal de pintura, bastidor de montaje e ingeniería de producto para intercambiar experiencias y centrarse en temas complejos que abarcan distintos departamentos. Usando el sistema de escaneo por luz blanca Cognitens de Hexagon Metrology, el equipo es capaz de centrarse en áreas específicas y acelerar el análisis de la causa original de cualquier imperfección en la fase de desarrollo. El objetivo es optimizar el ajuste y acabado antes de que comience la producción en serie para que los clientes reciban vehículos que cumplan el estándar de calidad que esperan de Honda.

El equipo CAT HAB se integra como una función de calidad en la división de soldadura, pero reúne a personal de pintura, bastidor de montaje e ingeniería de producto para intercambiar experiencias y centrarse en temas complejos que abarcan distintos departamentos. Usando el sistema de escaneo por luz blanca Cognitens de Hexagon Metrology, el equipo es capaz de centrarse en áreas específicas y acelerar el análisis de la causa original de cualquier imperfección en la fase de desarrollo. El objetivo es optimizar el ajuste y acabado antes de que comience la producción en serie para que los clientes reciban vehículos que cumplan el estándar de calidad que esperan de Honda.

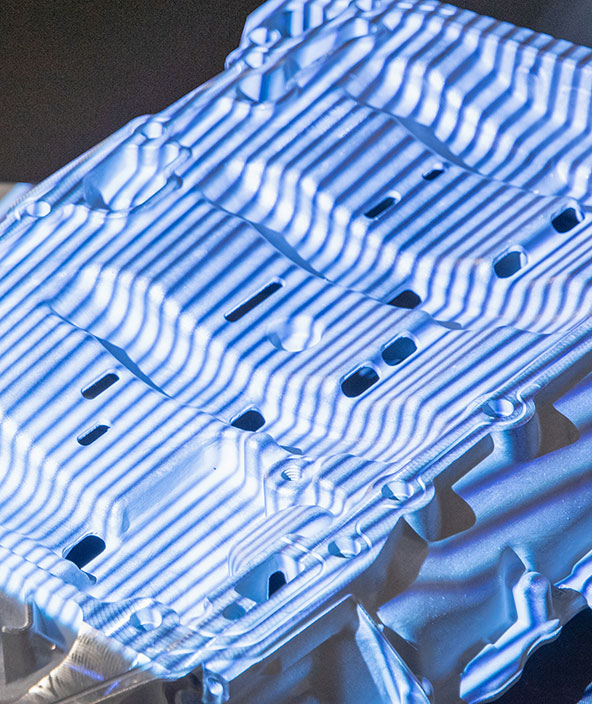

El proceso comienza con la recepción de los planos desde Japón y la definición de algunos parámetros críticos, luego se debate sobre los primeros procesos de prueba dentro de la compañía. Se identifican las áreas pertinentes y el Cognitens WLS400M se usa para verificar piezas secundarias de subensamblajes (medición de fases) y áreas críticas como los portones traseros. Los jefes del equipo CAT HAB escanean las piezas usando Cognitens en diferentes fases del proceso de fabricación. Por ejemplo, un portón trasero puede escanearse cuando llega de soldadura y antes y después de pintura, bastidor de montaje y otros departamentos. Los escaneos de los portones traseros pueden sobreponerse uno sobre otro para mostrar donde se han producido cambios y si están fuera de los parámetros acordados.

The Cognitens WLS400 sensor works by projecting a random pattern on the object and triggering simultaneous capture of the area of interest by its cameras. It scans an area half a metre square and measures full surfaces, features and edges that are not possible for other systems. The data is grabbed in milliseconds, enabling working in a shop floor environment with vibrations and different light conditions so nothing can affect the measurement. An easily understandable colour map and features data is produced as a summary.

At HUM in Swindon, once a fixture has been mapped, measurements that used to take 1.5 hours using a combination of manual methods and other portable arms can now be carried out in 15 minutes. Root cause analysis can now often be carried out in one shift when previously it would several days to even identify the issue.

El sensor WLS400 de Cognitens funciona proyectando un patrón aleatorio sobre el objeto y activando una captura simultánea del área de interés mediante sus cámaras. Escanea un área de medio metro cuadrado y mide superficies completas, características y bordes que no son posibles para otros sistemas. Los datos se registran en milisegundos permitiendo así trabajar en un entorno de taller con vibraciones y diferentes condiciones de luz, de modo que nada pueda afectar a la medición. Como resumen se obtiene un mapa de colores con datos de fácil comprensión y administración.

En HUM (Swindon), una vez que se ha mapeado un dispositivo de fijación, las mediciones que solían requerir 1,5 horas usando una combinación de métodos manuales y otros brazos portátiles pueden ahora realizarse en solo 15 minutos. El análisis de la causa original puede hacerse a menudo en un solo turno cuando antes se necesitaban varios días incluso para identificar el problema.

El director del CAT HAB explica “El uso de Cognitens elimina la ambigüedad de la medición y acelera nuestro proceso de análisis de la causa original. Estamos trabajando con tolerancias de +– 0,5 mm en paneles acabados y esto después de que se hayan ensamblado, prensado y soldado. Ahora somos capaces de registrar más datos, con más precisión y más rápidamente permitiéndonos alcanzar la excelencia que perseguimos y en el plazo fijado”. En términos de medición de fases — el proceso de escaneo de piezas secundarias individuales de un ensamblado — esto equivale a ser capaz de hacer cinco iteraciones de mediciones cuando en el pasado solo hubiera sido posible realizar una.

Hablando el mismo idioma

La política de comunicación de HUM se basa en gran medida en un intercambio de información cara a cara con presentaciones en PowerPoint. El “mapeado en color” que ofrece el software CoreView, propiedad de Cognitens, ha permitido una comunicación clara entre el equipo de CAT HAB y los jefes y directores de otros departamentos empresariales. Es mucho más fácil demostrar visualmente que un área necesita un ajuste (en azul para abajo o rojo para arriba) o que está dentro de tolerancia (en verde) en lugar de tener que explicar series de números a personas que pueden no estar familiarizados con ellos. Los mapas e informes a color de Cognitens se han convertido en documentos muy valorados dentro de HUM y contribuyen a la transferencia efectiva de conocimiento y la toma de decisiones. Aunque CoreView es un sistema de informes interactivo, su formato es de archivo comprimido, de modo que los informes son lo suficientemente pequeños para ser enviados por e-mail.

Algunos de los principales proveedores de HUM utilizan el sistema y el software de Cognitens, lo que supone una excelente base para atender las dudas. Una pieza puede entregarse a HUM dentro de especificación pero luego puede cambiar durante un proceso en la planta. Compartiendo la información de los informes de Cognitens pueden encontrarse soluciones rápidamente y trabajar conjuntamente para realizar el ajuste.

Integrados en el proceso

Cuatro son los usuarios principales del sistema Cognitens en el equipo de CAT HAB en Swindon. Estos cuatro técnicos han recibido cinco días de formación de Hexagon Metrology. La formación tuvo lugar in situ e incluyó ejemplos trabajados en la vida real a partir del proceso de desarrollo del nuevo Civic. En solo una semana de trabajo, los operarios eran capaces de trabajar con el sistema y de solucionar problemas para la mejora en el rendimiento. La intención es disponer pronto de otras seis personas capacitadas para trabajar con el sistema. El Cognitens se emplea también en la producción cuando se requieren pequeños ajustes de diseño en las piezas y en el desarrollo de nuevos productos usando las funciones de ingeniería inversa del WLS400 para el diseño y la duplicación de matrices.

HUM considera excelente el soporte postventa de Hexagon Metrology. Siempre que se ha necesitado mantenimiento, se ha realizado con garantía y sin objeción alguna. HUM está desarrollando una estrecha relación con Hexagon y está interesada en seguir el desarrollo de nuevos productos y posibles aplicaciones de medición automática que usen la versión WLS400A del sistema.

El director de CAT HAB concluye: “El sistema Cognitens se ha utilizado prácticamente cada día desde que lo adquirimos. Ahora está totalmente arraigado en nuestros procesos y es una parte integral del desarrollo y la producción en Honda. Se ha producido un claro retorno de la inversión. “Sería un problema no disponer ahora del sistema”.