WLS400M-System hilft bei der Qualitätssicherung des neuen Honda Civic

Honda - Grossbritannien

Kontakt

Für den britischen Honda-Fertigungsstandort “Honda of the UK Manufacturing Ltd” (HUM) ist Kundenzufriedenheit das oberste Gebot. In jeder Phase des Produktionsprozesses werden Präzisionsmessungen durchgeführt, damit vom Motor bis hin zur Karosserie optimale Qualität gewährleistet ist.

Während der Entwicklung des neuen, preisgekrönten Honda Civic setzte das für die Präzisionskarosserie zuständige Messteam (“Complex Analysis Team for High Accuracy Body”) das Cognitens-System ein, um den Prozess der Verfeinerung wichtiger Teile wie Türbaugruppen und Heckklappe zu unterstützen. Diese kritischen Bereiche wirken sich gleichermaßen auf die Optik und die Funktion des Fahrzeugs aus. Schließt die Heckklappe nicht sauber oder ist das Spaltmaß zwischen Tür und Karosserie nicht überall einheitlich, sind weder die Kunden noch Honda zufrieden. Dieses Streben nach Genauigkeit findet innerhalb knapper Fristen für die Fertigstellung statt, die unbedingt eingehalten werden müssen, wenn die Unternehmensziele erreicht werden sollen. Die Messstrategie in der Entwicklungsphase schlägt daher eine Brücke zwischen hoher Präzision einerseits und Geschwindigkeit und Effizienz andererseits.

Geschwindigkeit und Genauigkeit zählen

Das für die Präzisionskarosserie zuständige Messteam mit seinen Qualitätssicherungsaufgaben ist in der Schweißabteilung angesiedelt, umfasst jedoch Mitarbeiter aus der Lackiererei, Montage und Fertigungstechnik, um Erfahrungen zu kombinieren und komplexe, fachgebietsübergreifende Aspekte zu klären. Durch den Einsatz des Cognitens-Weißlichtscanners von Hexagon Metrology konnte sich das Team auf bestimmte Bereiche konzentrieren und in der Entwicklungsphase die Ursachenanalyse in Bezug auf etwaige Mängel erheblich beschleunigen. Ziel war es, Materialien und Verarbeitung vor der Aufnahme der Serienfertigung zu optimieren, damit schließlich die hochwertigen Fahrzeuge produziert werden können, die die Kunden von Honda erwarten.

Das für die Präzisionskarosserie zuständige Messteam mit seinen Qualitätssicherungsaufgaben ist in der Schweißabteilung angesiedelt, umfasst jedoch Mitarbeiter aus der Lackiererei, Montage und Fertigungstechnik, um Erfahrungen zu kombinieren und komplexe, fachgebietsübergreifende Aspekte zu klären. Durch den Einsatz des Cognitens-Weißlichtscanners von Hexagon Metrology konnte sich das Team auf bestimmte Bereiche konzentrieren und in der Entwicklungsphase die Ursachenanalyse in Bezug auf etwaige Mängel erheblich beschleunigen. Ziel war es, Materialien und Verarbeitung vor der Aufnahme der Serienfertigung zu optimieren, damit schließlich die hochwertigen Fahrzeuge produziert werden können, die die Kunden von Honda erwarten.

Der Prozess beginnt mit dem Erhalt der Konstruktionszeichnungen aus Japan und der Definition der kritischen Parameter. Anschließend werden die ersten Versuchsbauten des Fahrzeugs hergestellt und die dabei gesammelten Erfahrungen unternehmensweit von allen Zuständigen besprochen. Als nächstes werden Schwerpunktbereiche festgelegt. Das Cognitens WLS400M-System dient dabei zur Prüfung von Teilen von Unterbaugruppen (stufenweise Messung) sowie kritischen Elementen wie der Heckklappe. Die Leiter des Messteams scannen Bauteile mit dem Cognitens-System in unterschiedlichen Stufen des Fertigungsvorgangs. Eine Heckklappe wird beispielsweise nach Abschluss der Schweißarbeiten sowie vor und nach dem Lackieren, Montieren und anderen Tätigkeiten vermessen. Die Messdaten der Heckklappe werden dann übereinandergelegt, um festzustellen, ob Veränderungen aufgetreten sind bzw. ob diese außerhalb der definierten Toleranzen liegen.

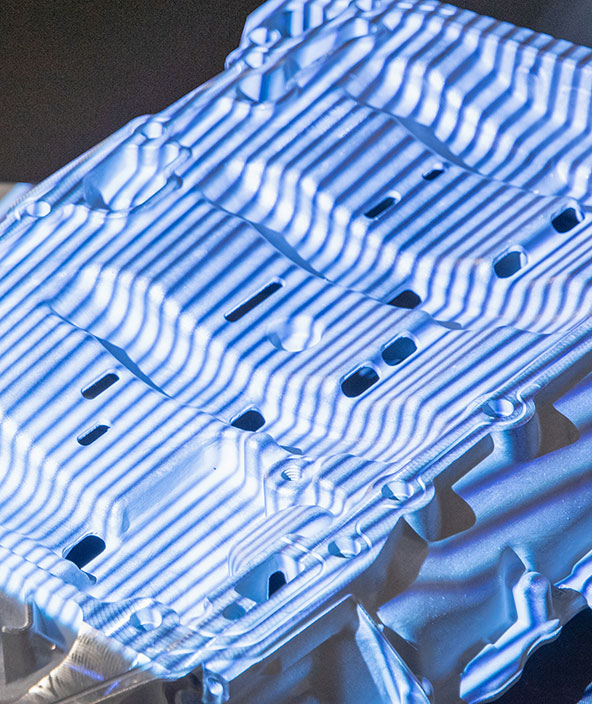

Der Cognitens WLS400-Sensor projiziert ein zufälliges Muster auf das Messobjekt und erfasst den Bereich gleichzeitig mit seinen Kameras. Innerhalb des Scanfelds von einem halben Quadratmeter werden sämtliche Oberflächen, Elemente und Kanten gemessen. Kein anderes System ist zu einer derartig vollständigen Messung in der Lage. Die Daten werden innerhalb weniger Millisekunden erfasst, sodass die Messungen auch bei der Arbeit in der Werksumgebung nicht durch Erschütterungen oder unterschiedliche Beleuchtungsbedingungen gestört werden können. Die Messdaten werden in Form einer intuitiv verständlichen, farbcodierten Darstellung des Werkstücks angezeigt.

Messungen, die bei HUM in Swindon nach der Erfassung einer Aufspannvorrichtung 1,5 Stunden dauerten und manuelle Verfahren und den Einsatz von mobilen Messarmen kombinierten, lassen sich nun in 15 Minuten erledigen. Ursachenanalysen, die früher mehrere Tage dauern konnten, werden nun häufig innerhalb einer Schicht abgeschlossen.

Der Leiter des Messteams erklärt: “Durch die Nutzung des Cognitens-Systems erhalten wir klare, eindeutige Messergebnisse, was unsere Ursachenanalyse beschleunigt. Die Toleranzen bei unserer Arbeit betragen +/– 0,5 mm bei fertigen Teilen nach dem Montieren, Pressen und Schweißen. Wir können nun mehr Daten erfassen, diese sind präziser und rascher verfügbar. So können wir innerhalb unseres knappen Zeitrahmens die angepeilten hervorragenden Ergebnisse erzielen.” In Bezug auf die stufenweise Messung – den Vorgang des Scannens der einzelnen Bestandteile einer Baugruppe – bedeutet das, dass eine Messung, die früher nur einmal durchgeführt wurde, nun fünfmal wiederholt werden kann.

Alle sprechen dieselbe Sprache

In der Unternehmenskultur von HUM tief verwurzelt ist die persönliche Weitergabe von Informationen in Form von PowerPoint-Präsentationen. Die farbcodierte Darstellung der Cognitens-eigenen Software CoreView erlaubt eine klare Kommunikation zwischen dem Messteam und den Leitern der anderen Abteilungen. Es ist viel einfacher, den Verbesserungsbedarf an bestimmten Teilen visuell darzustellen (in Blau, wenn der Messwert unter dem Sollwert liegt, in Rot, wenn der Messwert über dem Sollwert liegt) bzw. nachzuweisen, dass die Toleranzen eingehalten werden (grün), als diese Sachverhalte Personen ohne tiefergehende messtechnische Kenntnisse nur in Form von Zahlenreihen zu erläutern. Die Farbdarstellungen und Messprotokolle des Cognitens-Systems haben sich bei HUM als wichtige Dokumente etabliert, die wesentliche Beiträge zu einem effizienten Wissenstransfer und zur Entscheidungsfindung leisten. Obwohl es sich bei CoreView um ein interaktives Berichtssystem handelt, sind seine komprimierten Dateien klein genug zur Übermittlung per E-Mail.

In der Unternehmenskultur von HUM tief verwurzelt ist die persönliche Weitergabe von Informationen in Form von PowerPoint-Präsentationen. Die farbcodierte Darstellung der Cognitens-eigenen Software CoreView erlaubt eine klare Kommunikation zwischen dem Messteam und den Leitern der anderen Abteilungen. Es ist viel einfacher, den Verbesserungsbedarf an bestimmten Teilen visuell darzustellen (in Blau, wenn der Messwert unter dem Sollwert liegt, in Rot, wenn der Messwert über dem Sollwert liegt) bzw. nachzuweisen, dass die Toleranzen eingehalten werden (grün), als diese Sachverhalte Personen ohne tiefergehende messtechnische Kenntnisse nur in Form von Zahlenreihen zu erläutern. Die Farbdarstellungen und Messprotokolle des Cognitens-Systems haben sich bei HUM als wichtige Dokumente etabliert, die wesentliche Beiträge zu einem effizienten Wissenstransfer und zur Entscheidungsfindung leisten. Obwohl es sich bei CoreView um ein interaktives Berichtssystem handelt, sind seine komprimierten Dateien klein genug zur Übermittlung per E-Mail.

Auch einige der wichtigen Lieferanten von HUM setzen das Cognitens-System und die zugehörige Software ein – eine ideale Grundlage für die Bearbeitung von Anfragen. Es kann auch sein, dass ein den Spezifikationen entsprechendes Bauteil an Honda geliefert wird, sich bei der Verarbeitung im Werk jedoch verändert. Durch die Weitergabe der Cognitens-Messprotokolle und die enge Zusammenarbeit können rasch Lösungen gefunden und Änderungen vorgenommen werden.

Integration in den Prozess

Im Messteam von HUM gibt es vier Hauptanwender des CognitensSystems. Diese vier Ingenieure wurden fünf Tage lang von Hexagon Metrology geschult. Diese Schulung erfolgte vor Ort anhand realer Beispiele im Rahmen der Entwicklung des neuen Honda Civic. Am Ende der Schulungswoche beherrschten die Anwender das System und waren zur Lösung von einschlägigen Problemen in der Lage. Geplant ist, weitere sechs Personen zur Nutzung des Systems zu schulen. Das Cognitens-System wurde auch in der Produktion eingesetzt, wenn geringfügige Designänderungen an Teilen erforderlich waren. Bei der Neuentwicklung von Produkten wurden außerdem die Reverse Engineering-Funktionen des WLS400 zur Konstruktion und Vervielfältigung von Werkzeugen verwendet. HUM konnte sich bereits davon überzeugen, dass Hexagon Metrology einen exzellenten Kundendienst bietet. Erforderliche Wartungsarbeiten wurden ohne jede Diskussion in Garantie erledigt. HUM baut eine enge Beziehung zu seinem Ansprechpartner bei Hexagon auf und zeigt Interesse an möglichen Anwendungen der WLS400AAusführung des Cognitens-Systems zur Produktentwicklung und für automatisierte Messungen. Der Leiter des Messteams zieht sein Resümee: “Seit dem Kauf war das Cognitens-System bei uns fast täglich in Betrieb. Es hat sich zu einem integrierten Bestandteil unserer Entwicklungs- und Fertigungsprozesse entwickelt. Die Investition hat sich mehr als nur gelohnt. Wenn wir das System hergeben müssten, bekämen wir Probleme.”