Ingeniería inversa para objetos de cualquier forma y tamaño

Contacto

Desde enchufes de diseño hasta las chapas de la carrocería de los coches o formas de vehículos diseñadas individualmente, pasando por las pequeñas piezas de plástico: las áreas de aplicación de la ingeniería inversa presentan un apasionante y versátil campo para la precisa digitalización tridimensional.

Solo es necesario un corto pero preciso proceso de medición para pasar del objeto real a su modelo tridimensional auténtico: no importa si los objetos en cuestión son muestras o prototipos hechos a mano o si son modelos de productos antiguos sin los datos CAD correspondientes; la adquisición de datos de hasta las áreas de forma libre más complejas se realiza en cuestión de segundos.

Una vez completada la adquisición, los datos tridimensionales generados se importan al software de ingeniería inversa y se convierten en un modelo CAD. Los datos CAD generados mediante este proceso se utilizan después para la producción en serie, como base para la producción de moldes y herramientas o para los análisis de comparación.

Finalidad y objeto de medición

Finalidad y objeto de medición

Para reanudar la producción en serie de los componentes en este caso, se ha creado un nuevo molde de fundición inyectada. Ya que el componente es antiguo y ya no existen sus datos CAD, es necesaria una digitalización tridimensional del componente seguida de ingeniería inversa.

Teniendo en cuenta los exigentes requisitos respecto a la resolución, la precisión y la integridad de los datos, se ha elegido el sistema de medición SmartScan para realizar esta tarea. La configuración del sensor flexible y sencilla de ajustar de la serie SmartScan permite escanear el objeto con ángulos de triangulación de 30°, 20° y 10°, lo que permite capturar hasta las áreas de difícil acceso al más alto nivel de detalle y precisión.

Para un proceso de digitalización principalmente automatizado, el escáner también se puede equipar opcionalmente con una mesa rotatoria automática.

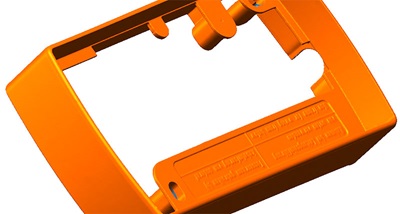

El proceso de ingeniería inversa se describe e ilustra en detalle utilizando como ejemplo un marco de plástico.

Con zonas en sombra, destalonados y numerosas aristas, el componente tiene una geometría compleja que representa un desafío particular en la recogida de datos para los dispositivos de digitalización convencionales.

El proyecto consiste en dos fases principales: En un primer paso, se captura tridimensionalmente el marco de plástico con la ayuda del SmartScan.

En el segundo paso, se genera un modelo de superficie utilizando el software ingeniería inversa Rapidform XOR. El modelo de superficie tridimensional (conjunto de datos CAD) se entrega como producto final.

En el segundo paso, se genera un modelo de superficie utilizando el software ingeniería inversa Rapidform XOR. El modelo de superficie tridimensional (conjunto de datos CAD) se entrega como producto final.

La recogida de datos del componente se realiza con la ayuda de una mesa rotatoria, lo que permite una digitalización predominantemente automática del objeto de medición. Las pocas áreas individuales que no se han tenido en cuenta en esta fase se rellenan posteriormente con captaciones adicionales. Una vez completada la captura de datos del objeto, se evalúa un conjunto de datos tridimensionales (malla poligonal), el cual se enviará después al software de ingeniería inversa Rapidform XOR.

Se toma el modelo tridimensional del proceso de escaneado; se realiza el proceso de ingeniería inversa, con lo que se genera un conjunto completo de datos CAD. Para verificar los resultados de la ingeniería inversa, se compara el modelo tridimensional (malla poligonal) con el conjunto de datos inversos (modelo CAD) en una fracción de segundo. Cualquier desviación entre los dos modelos se visualiza mediante la representación en color falso. Para la inspección en serie, se pueden automatizar estos procedimientos de comparación.

Los últimos pasos del proceso de ingeniería inversa son la documentación de las desviaciones identificadas, la conversión del conjunto de datos CAD al modelo tridimensional y la entrega al cliente para la producción del molde y las herramientas.

Conclusión

Conclusión

Gracias a la digitalización de alta precisión, los diseños ya existentes y los nuevos se captura con exactitud como representaciones tridimensionales y se preparan para ser utilizados para la fabricación de herramientas y para el subsiguiente proceso de producción. Aunque se procesen grandes volúmenes de datos, se asegura una rutina de trabajo eficiente mediante la automatización del proceso de digitalización.

El SmartScan permite una interpretación sencilla y rápida de los resultados de medición. El usuario obtiene una base de datos más exhaustiva para el posterior procesamiento, lo que asegura que la ingeniería inversa no solo proporcionará una herramienta de gran eficacia durante el proceso de producción, sino que también entregará un marco de plástico de la más alta calidad como resultado final.