대상의 크기나 형태와 관계 없이 활용 가능성이 무궁무진한 역설계 공정

문의하기

맞춤제작된 소켓과 소형 플라스틱 부품 같은 작은 물건부터 차체 패널이나 따로 디자인된 차량 전체에 이르기까지 역설계 공정을 응용할 수 있는 분야는 정밀한 3차원 디지털화가 필요한 곳이라면 어디든 해당됩니다. 측정 분야가 다양하고 가능성이 무궁무진 합니다.

스캔 대상을 그와 똑같은 3차원 모델로 만드는 데에는 짧지만 매우 정확한 측정 공정이 필수입니다. 스캔 대상이 수작업을 거친 시제품이나 샘플 또는 아직 CAD 데이터가 없는 옛날 모델 제품이든 관계 없이, 아무리 복잡한 형상의 자유 곡면 영역이 있더라도 단 몇 초 만에 데이터를 획득할 수 있습니다.

데이터 획득 후 생성된 3차원 데이터를 역설계 소프트웨어로 가져온 다음 CAD 모델로 변환합니다. 이 공정을 통해 생성된 CAD 데이터는 연작 생산에도 활용할 수 있고, 금형이나 툴링 제작의 기반으로 사용할 수도 있으며 비교 분석에도 쓰일 수 있습니다.

목표와 측정 대상

이 경우 예로 든 구성 부품의 연작 생산을 재개하려면 새로운 다이캐스트 몰드를 만들어야만 합니다. 이 구성 부품은 비교적 제작 시기가 오래된 편이고, 그 때문에 CAD 데이터가 아직 없기 때문에 이 구성 부품의 3D 디지털화와 그에 뒤따르는 역설계 공정 두 가지가 모두 필요합니다.

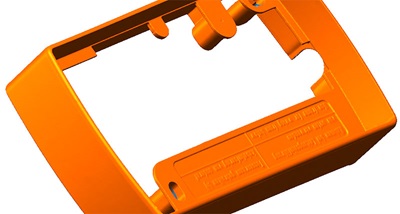

이러한 역설계 공정을 플라스틱 프레임을 예로 들어 자세히 설명하겠습니다.

그늘진 부분, 언더컷과 가장자리가 많은 것이 특징인 이 구성 부품의 경우 기하학적인 형태가 상당히 복잡합니다. 따라서 기존의 디지털화 장치로는 데이터를 획득하기가 특히 까다롭습니다. 이 프로젝트에는 해상도와 정확도 및 데이터의 완성도 면에서 요구 조건이 특히 까다롭기 때문에 AICON SmartScan이 적격으로 선정되었습니다.

SmartScan은 센서를 유연하고 간편하게 조정하여 구성할 수 있어 스캔할 대상을 30°, 20° 및 10°의 삼각측량 각도로 스캔할 수 있습니다. 따라서 접근하기 까다로운 영역이라도 매우 세밀하고 정확하게 데이터를 측정할 수 있습니다.

스캐너에 옵션 사양으로 이용할 수 있는 자동 턴테이블 장치를 추가로 장착하면 디지털화 공정을 거의 전자동화하여 수행할 수 있습니다.

이 프로젝트는 두 가지 단계를 따릅니다. 첫 번째 단계에서는 플라스틱 프레임을 SmartScan을 사용해 3차원으로 측정합니다.

두 번째 단계에서는 역설계 소프트웨어인 Rapidform XOR을 사용하여 표면 모델을 생성합니다. 그러면 이 3차원 표면 모델(CAD 데이터세트)이 최종 제품으로 도출되는 것입니다.

구성 부품의 데이터를 획득하는 데에는 턴테이블을 사용합니다. 이렇게 하면 측정 대상의 디지털 데이터화를 사실상 완전히 자동화된 방식으로 수행할 수 있습니다. 이 단계에서 누락된 부분은 추가로 측정 작업을 몇 번 더 수행하면 쉽게 보정할 수 있습니다. 대상을 완전히 포착하면 그 결과로 나온 3D 데이터세트(다각형 그물망)를 평가하고, 다음으로 이 데이터를 역설계 소프트웨어인 Rapidform XOR로 전달합니다.

스캔 과정에서 얻은 3D 모델로 역설계 공정을 수행하면 그 결과로 온전한 CAD 데이터세트가 생성됩니다. 역설계 결과가 제대로 나왔는지 확인하기 위해 3D 모델(다각형 그물망)과 역설계로 얻은 데이터세트(CAD 모델)를 서로 비교하는 작업도 금방 끝납니다. 이 과정에서 견본과 다른 오차가 발견되면 그 내용이 의사 색상 매핑 방식을 사용하여 시각화됩니다. 이러한 비교 절차는 검사 작업을 연속적으로 수행하기 위해 자동화할 수 있습니다.

역설계 공정의 마지막 단계는 이렇게 확인된 오차를 문서로 기록하고, CAD 데이터 세트를 3D 모델로 변환하여 고객에게 전달해 금형 및 툴링 제작에 쓰이도록 하는 것입니다.

결론

고정밀도의 디지털화 기술로 기존 디자인과 새로운 디자인을 3차원 표현 방식으로 정확하게 측정할 수 있으며 이어지는 생산 공정과 공구 제작 등에도 바로 사용할 수 있게 되었습니다. 데이터 용량이 엄청나게 크지만 디지털화 공정을 자동화하였기 때문에 효율적인 작업 흐름이 보장됩니다.

AICON SmartScan을 이용하면 측정 결과를 간편하고 빠르게 해석할 수 있습니다. 사용자는 여느 기존 방식에서보다 훨씬 종합적인 데이터베이스를 얻을 수 있어 더 많은 가공 공정에 활용할 수 있습니다. 따라서 역설계 공정은 생산 공정 내에서도 매우 효율적일 뿐만 아니라 최종 결과로 도출되는 플라스틱 프레임의 품질 또한 최고 수준이 되도록 보장합니다.