対象物のサイズと形状を問わないリバースエンジニアリング

お問い合わせ先

デザイナーソケットから小型サイズのプラスチック部品、そして車体パネルや個別設計の車両形状品までの範囲-リバースエンジニアリングの適用領域には、精密3次元デジタル化処理の刺激的で多彩な領域があります。

現実の対象物からその本物の3次元モデルの作成までは、短時間ですが精密な測定処理で済みます-問題の対象物が、手製プロタイプや見本、対応するCADデータのない旧来の製品モデルかに関係なく、どんなに複雑な自由形式領域のデータ取得であっても、数秒以内に完了します。

データ取得の完了後、生成された3次元データは、リバースエンジニアリングソフトウェアにエクスポートされ、CADモデルに変換されます。この過程を通して生成されたCADデータは、その後、連続生産や、金型やツール生産または比較解析のベースとして使用されます。

目的および測定対象物

目的および測定対象物

この場合において、コンポーネントの連続生産を再開するには、新しいダイキャスト金型を作成する必要があります。コンポーネントが古くなり、したがって、そのCADデータが存在しない場合には、コンポーネントの3次元デジタル化処理、およびその後に続くリバースエンジニアリングが必要となります。

データの解像度、精度、および完成度に関する厳しい要件に照らして、ブロイクマンSmartScan装置がその作業に選ばれました。SmartScan シリーズの柔軟かつ簡単に調節可能なセンサー構成により、三角測量法角度30°、20°、および10°での対象物スキャンが可能となり、したがって、アクセスの非常に困難な領域でさえ、高水準の詳細度や精度で補足できます。

おおむね、自動化されたデジタル化処理過程の場合には、同スキャナには、オプションとして入手可能な自動回転台ユニットが増設装備されます。

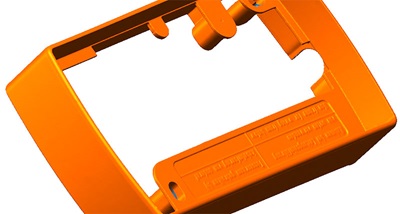

リバースエンジニアリング過程を、プラスチック枠を例として、詳細、具体的に説明します。

このコンポーネントは、隠蔽された領域、逃げ溝、多数の縁を特徴とし、やや複雑な幾何学的構造を呈し、それが、従来のデジタル化処理装置にはデータ取得の点で特に難題となります。

このコンポーネントは、隠蔽された領域、逃げ溝、多数の縁を特徴とし、やや複雑な幾何学的構造を呈し、それが、従来のデジタル化処理装置にはデータ取得の点で特に難題となります。

作業は、2つの主要フェーズを伴います。第1フェーズでは、プラスチック枠が、SmartScanを援用して3次元捕捉されます。

第2フェーズでは、表面モデルが、リバースエンジニアリングソフトウェアRapidform XOR 2を使用して生成されます。その後、この3次元表面モデル(CADデータセット)が、最終製品として実現されます。

コンポーネントのデータ取得は、回転台を援用して、実行され、測定対象物のほぼ自動化されたデジタル化処理が可能となります。このフェーズで見逃された個々の領域は、数は少ないですが、再度の捕捉で後で埋め合わせられます。対象物のデータ捕捉の完了後、3次元データセット(多角形メッシュ)が評価され、その後、リバースエンジニアリングソフトウェアRapidform XOR3に渡されます。

3次元モデルは、スキャン過程から抽出されます。リバースエンジニアリング過程が実行され、完全なCADデータセットが生成されます。リバースエンジニアリング結果の検証として、3次元モデル(多角形メッシュ)およびリバースエンジニアリング変換後のデータセット(CADモデル)が瞬間的に比較されます。この2モデル間に誤差があれば、偽カラー表現により視覚化されます。連続生産目的の場合には、この比較手順を自動化することができます。

リバースエンジニアリング過程の最終手順は、識別された誤差の文書化、CADデータセットの3次元モデルへの変換、および金型およびツール生産のため顧客への配送となります。

結論

高精度デジタル化処理のおかげで、既存デザインおよび新規デザインが、3次元表現形式で正確に捕捉され、ツール生産や後続の生産過程のために整えられます。巨大データ量の処理にもかかわらず、効率的なワークフローが、デジタル化処理の自動化により保証されます。

AICON社のSmartScanにより、測定結果の単純かつ迅速な解釈が可能になります。ユーザーには、以降の処理のため、さらに包括的なデータが与えられ、リバースエンジニアリングによる、生産過程内における高度に効率的ツールの提供だけでなく、最終結果として、最高品質のプラスチック枠の実現も保証されます。