Dane pomiarowe 3D dla każdego rozmiaru i kształtu

Kontakt

Od gniazdek designerskich po małe części z tworzywa sztucznego, panele karoserii samochodowych lub zaprojektowane na indywidualne zamówienie kształty pojazdu - inżynieria odwrotna stanowi ekscytujące i wszechstronne pole działania dla precyzyjnej digitalizacji 3D.

Inżynieria odwrotna wymaga jedynie krótkiego, dokładnego procesu kontroli rzeczywistego obiektu do wygenerowania precyzyjnego trójwymiarowego modelu - nie ma znaczenia, czy badane obiekty stanowią wytwarzane ręcznie prototypy lub próbki, czy też są starszymi modelami produktu bez odpowiednich danych CAD - pozyskiwanie danych nawet najbardziej złożonych powierzchni o dowolnym kształcie trwa zaledwie kilka sekund. Po zakończeniu zbierania wygenerowane dane 3D są importowane do oprogramowania inżynierii odwrotnej i konwertowane do modelu CAD. Wygenerowane w tym procesie dane CAD wykorzystywane są do produkcji seryjnej jako baza do produkcji form i narzędzi bądź analizy porównawczej.

Digitalizacja 3D umożliwia rozpoczęcie nowej seryjnej produkcji

Digitalizacja 3D umożliwia rozpoczęcie nowej seryjnej produkcji

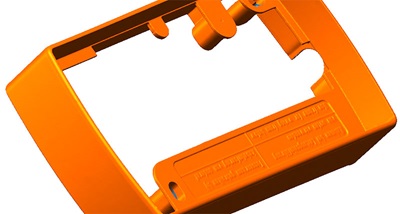

W tym przypadku, aby rozpocząć produkcję seryjną elementu, należy stworzyć nową formę do odlewania wtryskowego. Jeśli element jest starszy i jego dane CAD jeszcze nie istnieją, wymagana jest zarówno digitalizacja 3D, jak i następująca po niej inżynieria odwrotna. Proces inżynierii odwrotnej został opisany i przestawiony szczegółowo na przykładzie plastikowej ramy.

Element posiadający zacienione obszary, wycięcia i liczne krawędzie charakteryzuje się raczej złożoną geometrią, która dla konwencjonalnych narzędzi do digitalizacji stanowi wyzwanie odnośnie pozyskiwania danych. Biorąc pod uwagę restrykcyjne wymogi dotyczące rozdzielczości, dokładności i kompletności danych, do realizacji zadania wybrano skaner AICON SmartScan.

Elastyczna i łatwa korekta konfiguracji sondy serii AICON SmartScan pozwala na skanowanie obiektu przy kącie triangulacji 30°, 20° i 10°, dzięki czemu możliwy jest bardzo szczegółowy i dokładny pomiar nawet wyjątkowo trudno dostępnych obszarów.

Dla większości zautomatyzowanych procesów digitalizacji skaner jest dodatkowo wyposażony w opcjonalny automatyczny stół obrotowy.

Projekt składa się z dwóch głównych faz: Najpierw wykonana z tworzywa sztucznego rama mierzona jest trójwymiarowo za pomocą skanera SmartScan. W kolejnej fazie, dzięki zastosowaniu oprogramowania do inżynierii odwrotnej, zostaje wygenerowany model powierzchniowy. Trójwymiarowy model powierzchniowy (zbiór danych CAD) dostarczany jest jako produkt końcowy.

Projekt składa się z dwóch głównych faz: Najpierw wykonana z tworzywa sztucznego rama mierzona jest trójwymiarowo za pomocą skanera SmartScan. W kolejnej fazie, dzięki zastosowaniu oprogramowania do inżynierii odwrotnej, zostaje wygenerowany model powierzchniowy. Trójwymiarowy model powierzchniowy (zbiór danych CAD) dostarczany jest jako produkt końcowy.

Pozyskiwanie danych elementu przeprowadzane jest przy zastosowaniu stołu obrotowego, co głównie pozwala na automatyczną digitalizację mierzonego obiektu. Kilka poszczególnych obszarów, które zostały przeoczone w tej fazie, zostało poddanych dodatkowej kontroli. Po zakończeniu pozyskiwania danych obiektu, zbiór danych 3D (siatka wielokątów) jest oceniany, a następnie przesyłany do oprogramowania do inżynierii odwrotnej Rapidform XOR 2. Model 3D jest pobierany z procesu skanowania; przeprowadzany jest proces inżynierii odwrotnej, generując pełen zbiór danych CAD. W celu weryfikacji wyników inżynierii odwrotnej, zaledwie w ułamku sekundy następuje porównanie modelu 3D (siatka wielokątów) i zbioru danych inżynierii odwrotnej (model CAD). Wszelkie odchyłki między dwoma modelami są wizualizowane za pomocą koloru. Dla celów kontroli seryjnej, procedury porównawcze mogą być przeprowadzane automatycznie.

Ostatni etap procesu inżynierii odwrotnej polega na udokumentowaniu odchyłek, konwersji ostatecznego zbioru danych CAD i dostarczeniu go do klienta w celu produkcji form i narzędzi.

Wydajne procesy i produkty najwyższej jakości

Wydajne procesy i produkty najwyższej jakości

Dzięki bardzo dokładnej digitalizacji, istniejące i nowe projekty są dokładnie mierzone i przedstawiane w formie trójwymiarowej, a następnie przygotowywane do procesu wytwarzania narzędzi i produkcji. Mimo przetwarzania ogromnej ilości danych, dzięki automatyzacji procesu digitalizacji zapewniony jest wydajny przepływ pracy.

Skaner AICON SmartScan umożliwia prostą i natychmiastową interpretację danych pomiarowych. Użytkownik otrzymuje bardziej wszechstronną bazę danych do dalszego przetworzenia, dzięki czemu inżynieria odwrotna nie tylko dostarcza bardzo wydajne narzędzia do procesu produkcji, ale również najwyższej jakości ramy z tworzywa sztucznego jako produkt końcowy.